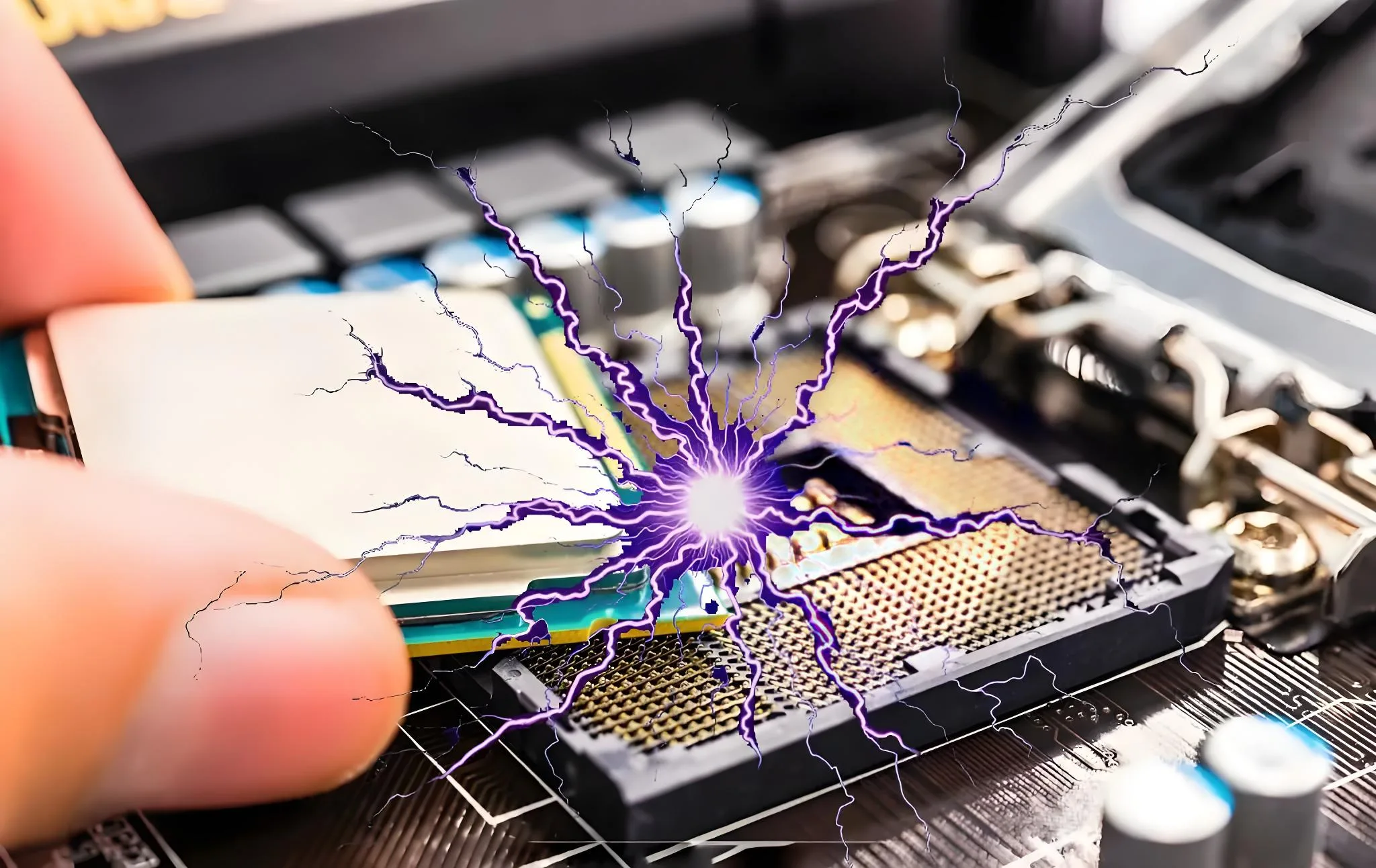

ESD: 그만큼 “보이지 않는 살인자” 전자 제조에서

American ESD Association의 연구에 따르면 Global Electronics Industry는 최대 경제적 손실을 겪고 있습니다. $9 정전기 방전으로 인해 매년 10 억. 일본 산업 기술 연구소의 데이터는 반도체 장치 고장의 경우, ESD 관련 오작동이 설명됩니다 27%-33%. 정적 전기의 가장 큰 공급원으로, 인체는 35kV의 높은 정적 전압을 생성 할 수 있습니다. (공식: v = q/c, 인체 정전 용량이 약 100pf 일 때, 1μC의 전하는 10kV의 전위 차이를 생성 할 수 있습니다.).

인체 정전기를위한 3 단계 예방 및 제어 시스템

- 첫 번째 방어선: 작업 의류 및 신발 시스템 (표면 저항: )

- 두 번째 방어선: 손목 스트랩 접지 시스템 (방전 전류 , 시간 상수 )

- 세 번째 방어선: 환경 제어 시스템 (EPA 지역 습도: 40%-60% RH)

일본 기업의 사례 연구에 따르면이 3 단계 보호를 구현 한 후, IC 장치의 ESD 손상 속도는 감소했습니다 0.12% 에게 0.003%. 주요 제어 매개 변수는 .

스마트 모니터링 시스템의 혁신

최신 ESD 팔찌 경보는 RFID 기술을 사용합니다, 오퍼레이터가 더 많이 이동하는 경우 시청각 경고를 유발합니다 1.5 워크 스테이션에서 미터 떨어져 있습니다. 미국 기반 기업의 데이터는이 기술이 인적 오류 유발 ESD 사건을 감소시키는 것으로 나타났습니다. 83%.

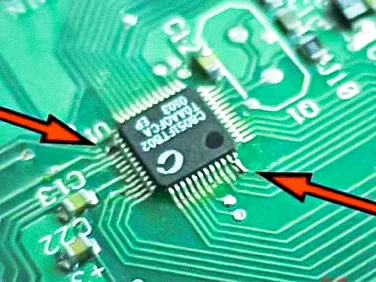

품질 인식: 생명과 죽음은 소수점 이하의 자리에서 전투합니다

IPC-A-610H 표준에 따르면, 수업 3 전자 제품에는 솔더 습윤 각이 필요합니다 그리고 솔더 두께 . 하지만, 실제 생산에서 사소한 편차는 계단식 실패를 유발할 수 있습니다.:

| 결함 유형 | 허용 표준 (수업 3) | 실패 확률 증가 |

|---|---|---|

| 콜드 솔더 조인트 | 0% | 100% |

| 솔더 볼 | 지름 | 300% |

| 오프셋 | 패드 너비의 | 450% |

고전적인 케이스에는 자동차 전자 공장이 포함되었습니다. 0.02 솔더 페이스트 인쇄의 MM 편차는 -40 ° C에서 저온 테스트 중에 ECU 모듈에서 개방 회로를 일으켰습니다., 궁극적으로 리콜로 이어집니다 120,000 차량 및 손실이 초과됩니다 $230 백만.

시스템 인증: 그만큼 “유전자 코드” 제조 기업

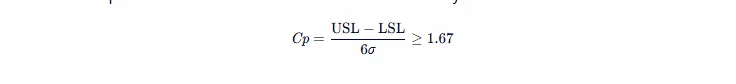

3.1 IATF의 양자 도약 16949

자동차 전자 산업의 SPC 제어 요구 사항은 공식을 따릅니다.:

3.2 환경 관리의 나비 효과

| 범주 | 치료 효율성 | 비용 계수 |

|---|---|---|

| 틴 드로스 재활용 | 92% | 0.8 |

| 폐 용매 증류 및 재생 | 85% | 1.2 |

| PCB 스크랩 분쇄 및 활용 | 78% | 0.6 |

대만 기업은 재료 안전 데이터 시트를 최적화했습니다 (MSD) 관리 프로세스, 유해 폐기물 처리 비용 감소 35% a 30% 세금 인센티브.

화학 전쟁: MSDS 관리의 미세한 전장

SMT 생산 라인에서 일반적으로 사용되는 화학 물질의 주요 제어 포인트:

| 물질 | 인화점 (℃) | TWA (mg/m³) | IDLH (ppm) |

|---|---|---|---|

| 이소 프로필 알코올 | 12 | 400 | 2000 |

| 로진 플럭스 | 93 | 5 | N/A |

| 백유 | -43 | 100 | 1000 |

한국 기업의 사건에 대한 분석에 따르면 MSDS 요구 사항에 따라 청소 에이전트를 저장하지 못하는 것으로 나타났습니다. (표준 25 ° C를 초과하는 실제 온도 28 ° C) 과도한 VOC 농도로 이어졌습니다, 폭발을 일으키고 직접 손실을 초래합니다 $12 백만.

제로 방향 관행: 품질 관리의 궁극적 인 형태

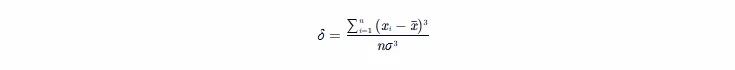

그만큼 “76 냉장고” Haier Group의 사고는 중국 전자 제조 산업에서 제로 결함 혁명을 시작했습니다.. 최신 SPI 탐지 시스템은 공식을 사용합니다: 왜곡 음전 분석을 통해 솔더 페이스트 인쇄 품질을 실시간으로 모니터링하려면. AI 비전 검사를 구현 한 후, 군사 기업은 AOI 허위 경보 율을 줄였습니다 15% 에게 0.7% 및 개선 된 탐지 효율 300%.

왜곡 음전 분석을 통해 솔더 페이스트 인쇄 품질을 실시간으로 모니터링하려면. AI 비전 검사를 구현 한 후, 군사 기업은 AOI 허위 경보 율을 줄였습니다 15% 에게 0.7% 및 개선 된 탐지 효율 300%.

결론: 품질 진화의 단일 지점

산업 시대에 4.0, ESD 보호는 실시간 이온화 균형 모니터링 단계로 진행되었습니다., 그리고 품질 관리자T는 AI 예측 유지 보수 시대에 들어갔다. 의 핵심 원리 PCBA 공장, UGPCB로 표시됩니다, 변경되지 않은 상태로 남아 있습니다: 모든 것에 대한 흔들리지 않는 헌신 0.01 모든 MM 및 제로 관용 0.1% 결함, 전자 제조 산업의 광채에 기여한.

UGPCB 로고

UGPCB 로고

제 배우자와 저는 귀하의 블로그를 정말 좋아하며 거의 모든 것을 찾습니다.

당신의 게시물이 바로 내가 찾고 있는 것입니다. 하나는 제안합니까?

귀하가 사용할 수 있는 콘텐츠를 작성하는 게스트 작가? 나는 여기에 관해 당신이 쓴 여러 주제에 대해 게시물을 작성하거나 자세히 설명하는 것을 꺼리지 않습니다..

다시, 멋진 웹 로그!