통신 기술의 지속적인 확장으로, 휴대 전화는 사람들의 삶에 없어서는 안될 도구가되었습니다., 일하다, 공부 및 엔터테인먼트. 휴대폰 카메라 모듈은 휴대 전화에서 매우 중요한 구성 요소 중 하나입니다., 그리고 품질은 휴대폰의 전반적인 품질에 직접적인 영향을 미칩니다.. 그러므로, 휴대폰 카메라 모듈의 생산 과정의 모든 단계는 엄격하게 확인해야합니다., 그리고 가장 작은 느슨한 것은 없어야합니다. 휴대폰 카메라 모듈에서, FPC Flexible Circuit Board는 휴대폰 카메라로 생성 된 그림을 결정하는 주요 구성 요소 중 하나입니다., 따라서 생산 공정과 품질이 특히 중요합니다.

이것을 기반으로합니다, the principle of the mobile phone camera module and the application of SMT technology in the production process of the mobile phone camera module are briefly introduced first, and the improved design of the FPC flexible circuit board of the mobile phone camera module and the SMT production process and product quality analysis are emphatically explained. According to the specific requirements of the FPC flexible circuit board of the mobile phone camera module, the SMT technical index is optimized reasonably, and the SMT welding temperature distribution curve of the mobile phone camera module reflow soldering is analyzed and studied. AIO (automatic optical inspection) detection and ICT online testing methods are set up for FPC soft circuit board products.

1.1 Introduction to Mobile Phone Camera Module

1.1.1 원칙

휴대 전화 카메라 모듈은 주로 네 부분으로 구성됩니다.: 렌즈 (렌즈), 감지기 (감지기), 이미지 처리 칩 (백엔드 IC), 유연한 회로 보드 (FPC). 그것의 원칙은입니다: 장면은 렌즈를 통해 촬영됩니다, 광학 이미지가 생성되어 센서에 투사됩니다., 그런 다음 광학 이미지가 전기 신호로 변환됩니다., 아날로그 전기 신호는 아날로그-디지털 변환을 통해 디지털 신호로 변환됩니다., DSP에 의해 처리됩니다, 장치에서 처리 후 처리를 위해 휴대 전화로 보냈습니다., 휴대폰 화면에서 볼 수있는 이미지로 변환됩니다.

1.1.2 DSP 칩

DSP는 디지털 신호 처리 통합 회로입니다. 그 기능은 수학 알고리즘 작동을 통해 디지털 이미지 신호를 최적화하는 것입니다., 처리 된 신호는 디스플레이 장치로 전송됩니다.. 현재, DSP 설계 및 생산 기술은 비교적 성숙합니다, 그리고 다양한 기술 매개 변수에는 거의 차이가 없습니다. 휴대폰 카메라 모듈의 칩에는 주로 CCD 및 CMO가 포함됩니다.. 휴대폰 카메라 모듈의 칩은 그림에 나와 있습니다. 1-2, 성능 비교는 표에 나와 있습니다 1-1. CCD와 CMOS 칩의 성능 비교에 따라, CMOS 칩은 비교적 간단한 제조 공정의 장점이 있습니다., 자격을 갖춘 완제품 비율, 낮은 제조 비용, 낮은 전력 소비, 빠른 처리 속도. CMOS 칩.

1.1.3 연결 방법

휴대폰 카메라 모듈의 일반적인 연결 방법에는 커넥터 연결이 포함됩니다., 황금 손가락 연결 및 소켓 연결. 이 논문에서, 휴대폰 카메라 모듈은 골드 핑거 연결 방법을 채택합니다., 휴대폰과의 협력에 적합한, 굽힘 정도와 신뢰도가 높습니다.

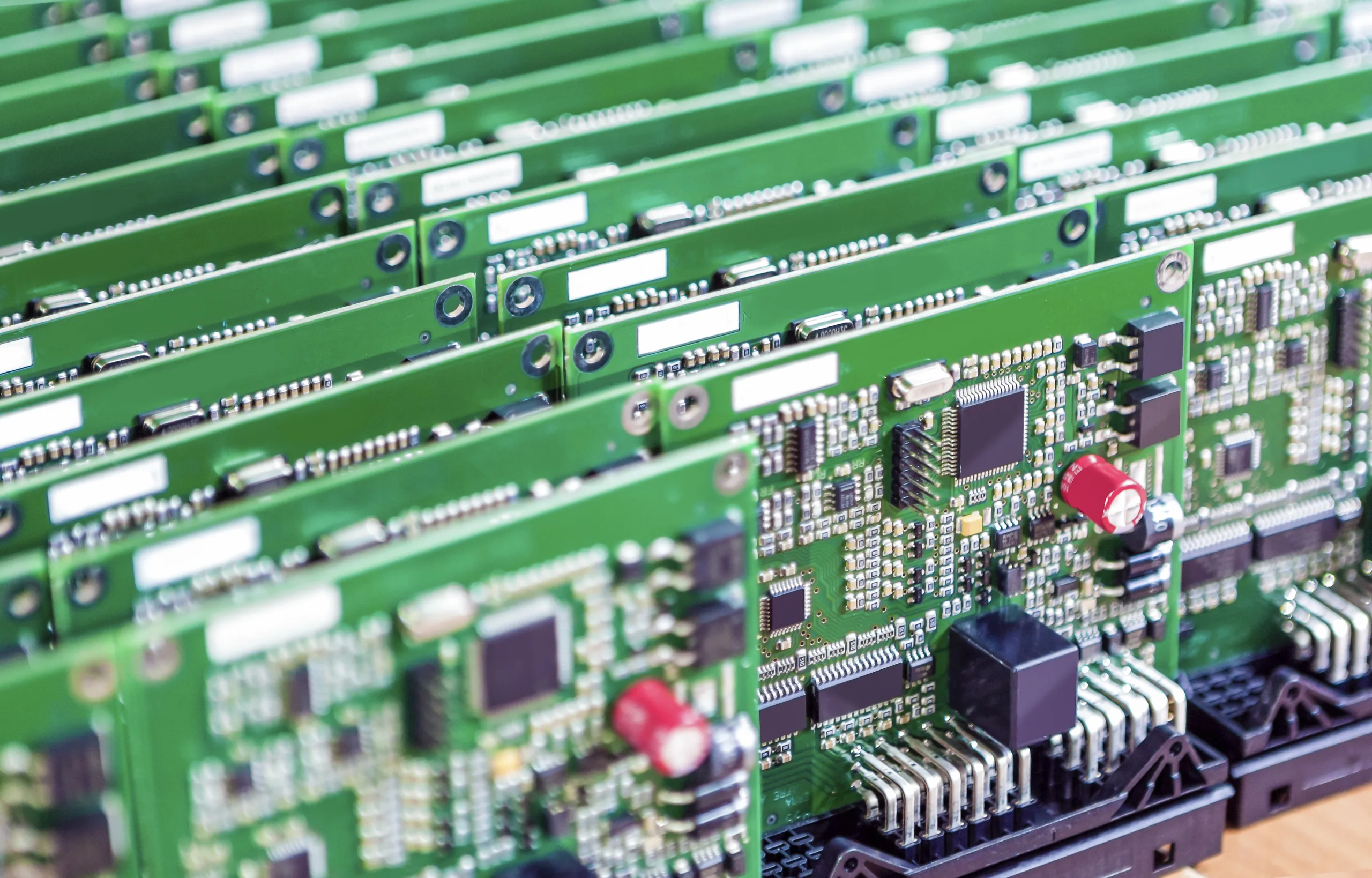

1.1.4 PCB 보드

PCB 보드는 일반적으로 세 가지 유형으로 나뉩니다: 강성 보드, 유연한 보드, 및 리지드 플렉스 보드. 이것은 휴대폰 카메라 모듈에 사용되는 인쇄 회로 보드를 나타냅니다.. 이 세 가지 재료마다 다른 응용 분야가 있습니다. CMO는 모든 종류의 하드 보드를 사용할 수 있습니다, 소프트 보드, 부드러운 보드. Ridid-Flex 보드는 비용이 가장 높습니다, CCD는 Rigid-Flex 보드 만 사용할 수 있습니다. 그러므로, 이 기사의 휴대폰 카메라 모듈은 FPC 소프트 회로 보드를 사용합니다.,

1.2 휴대폰 카메라 모듈의 생산 프로세스에서 SMT 기술의 적용

1.2.1 FPC Flexible Circuit Board의 기능 (PCB)

FPC Flexible Circuit Board에는 휴대폰 카메라 모듈에 다음 기능이 있습니다.: 전자 구성 요소의 고정 및 조립에 대한 기계적 지원을 제공합니다., 전자 부품 사이의 배선을 실현하고 전기에 연결 또는 전기 절연 효과를 갖기 위해, 필요한 전기 구성 요소를 제공합니다. 특성. 자동 납땜을위한 솔더 저항 맵을 제공합니다, 통합 회로 및 구성 요소 삽입에 대한 식별 그래픽 및 문자를 제공합니다., 점검, 유지 보수. 휴대폰 카메라 모듈이 PCB를 채택한 후, 유사한 PCB 보드의 일관성으로 인해, 수동 배선 오류는 피합니다, 및 자동 삽입, 자동 배치, 통합 회로 및 전자 부품의 자동 납땜 및 자동 감지를 실현할 수 있습니다., 전자 제품을보다 신뢰할 수있게합니다. 품질과 노동 생산성이 향상되었습니다, 비용이 줄어들고 유지 보수가 용이 해집니다.

1.2.2 SMT 기술의 적용

현재, 휴대폰 카메라 모듈에는 작은 크기의 특성이 있습니다., 가벼운 무게, 높은 통합, 그리고 높은 신뢰성. 전자 제품의 주요 형태는 기판의 보드 레벨 전자 회로 제품입니다.. 그러므로, 현대 전자 제품 제조 기술의 중요한 구체화는 전자 회로 제품의 제조 기술 수준입니다.. 휴대폰 카메라 모듈은 칩 레벨 패키지에 속합니다.. 첫 번째, 실리콘 칩 (칩) 기판에 장착됩니다, 그런 다음 기판에 용접하여 완전한 구성 요소를 형성합니다.. SMT 제품 제조 시스템의 핵심 기술은 SMT 표면 조립 기술입니다., SMT 제품을 제조 대상으로 취하는 시스템, 그리고 표면 조립 장비로 구성된 생산 라인은 SMT의 기본 형태입니다.. 표면 어셈블리 장비는 자동 변속기 라인으로 연결됩니다., 구성 컴퓨터는 제어 시스템으로 사용됩니다.. , PCB의 자동 전송을 제어하십시오, 조립 장비를 통해 조립 작업을 수행합니다.

휴대폰 카메라 모듈의 개선 된 디자인

2.1 FPC/PCB 레이아웃 설계

전자 제품의 경우, 설계의 합리성은 제품 생산 및 제품 품질과 밀접한 관련이 있습니다.. 휴대폰 카메라 모듈의 FPC 인쇄 전선의 레이아웃은 가능한 한 짧아야합니다., 패치와 상태 라인 사이의 배선 거리는 0.3 mm, SMT 배치 중에 솔더 페이스트가 방낭 패드에 반영되는 것을 방지하려면.

Bangxian 패드의 안쪽 가장자리는 칩에서 0.1mm에서 0.35mm 사이입니다., Bangxian 패드의 바깥 쪽 가장자리는 홀더에서 0.1mm 이상 떨어져 있습니다., 커패시터와 홀더의 내부 벽 사이의 거리는 0.1mm 이상이어야합니다., 커패시터는 칩 필터 패드에 가깝습니다..

금 손가락으로 연결된 FPC는 전체 금 손가락의 창을 열어야합니다.. 양면 금 손가락을 위해, 상단 레이어와 하단 레이어는 비틀 거리고 창을 열어야합니다., 그리고 비틀 거리는 거리는 0.25mm 이상이어야합니다.

FPC은 포일 접지의 창 모양은 타원형입니다., 그리고 양면 창의 위치는 비틀어 야합니다., 겹치는 부품이 허용되지 않습니다, 그리고 비틀 거리는 거리가 0.5mm 이상 보장됩니다..

2.2 FPC/PCB 회로 설계

카메라 모듈이 정상적으로 작동하도록하기 위해, 와이어의 너비는 전기 성능 요구 사항을 충족해야합니다.. 생산에 편리하며 EMC를 효과적으로 예방할 수 있습니다., EMI 및 기타 문제. 자기 구슬, 인덕터, 공통 모드 코일은 분리에 사용될 수 있습니다; 커패시터가 필터링을 위해 추가됩니다, 그리고 구리는 어디에나 놓여 있습니다, 지상 전선 및 차폐 평면은 전자기 전도 및 방사선 경로를 차단하는 데 사용됩니다.. 다음은 모듈 회로 설계의 요구 사항 및 사양입니다.:

(1) 네트워크와 외부 프레임의 가장자리 사이의 거리는 0.15mm보다 큽니다., 즉, 외부 프레임 공차보다 +0.1mm보다 큽니다.

(2) 일반 신호 라인의 권장 라인 너비는 0.1mm입니다., 최소 선 너비는 0.08mm입니다; 권장 라인의 권장 선 너비는 0.2mm입니다., 최소 선 너비는 0.15mm입니다.

(3) 원형 선을 피하십시오, 그리고 선에 직각이 허용되지 않습니다.

(4) 구멍은 선의 빈 영역에 뚫린다, 차폐 및 열 소산의 역할을 수행합니다, 동시에 DGND 네트워크 간의 연결성이 증가합니다.. FPC의 경우, 제어 된 프로젝트 도면에 굽힘 요구 사항이있는 경우, FPC의 굽힘 영역에서, 대규모 구리 깔기로 인한 FPC의 굽힘이 열악하지 않기 위해 구리를 놓는 대신 접지선을 사용하십시오..

(5) AGND는 신호 라인을 따릅니다, 근처에 데이터 라인을 갖지 마십시오.

(6) MCLK는 땅을 덮어야합니다, 배선 거리는 가능한 한 짧아야합니다, 구멍을 통해 가능한 한 많이 피해야합니다.. PCLK 용 고속 데이터 비트와 함께 가지 마십시오., 가능한 한 땅을 덮으십시오, 그 옆에 dgnd를 가지고 있습니다, D0 및 PCLK는 DGND에 가깝습니다.

(7) 재설정 재설정 및 대기는 MCLK에서 멀리 떨어져 있어야합니다., DGND에 가깝습니다, 그리고 가장자리 근처의 땅에 차폐.

(8) 소켓 바닥의 패드에 구멍을 뚫을 수 없습니다.. 피할 수없는 경우, 구멍은 패드 가장자리에 뚫어야합니다., 연결 지점에서 0.4mm 이상 떨어져 있습니다, 패드와 접촉하는 전체 표면이 덮여 있도록 금속으로 채워져 있어야합니다.. 전도성입니다.

(9) MIPI 차동 임피던스 라인 쌍은 100 ± 10ohm의 임피던스 값의 요구 사항을 충족해야합니다., 그리고 MIPI 트레이스의 길이는 같아야합니다, 동일한 간격, 더 큰 참조 접지 평면이 있습니다.

2.3 FPC/PCB 프로세스 자료

고주파 회로의 경우, PCB의 재료는 매우 중요합니다. 일반적으로 사용되는 PCB 보드에는 Bakelite 보드가 포함됩니다, 종이 수지 보드, 유리 수지 보드. 휴대폰 카메라 모듈은 유리 수지 보드로 만들어졌습니다., 가장 높은 주파수는 1GHz입니다, 가격은 중간입니다, 그리고 질감은 어렵습니다. 현재 가장 널리 사용되는 다양성입니다.

(1) FPC 프로세스 자료에는 두 가지 옵션이 있습니다

COB 프로젝트 헤드 ACF 압력 용접: 표면 처리 방법은 화학 금입니다, 기본 재료는 18UM 접착제 프리 롤 구리입니다, aux0.03um, Ni≥0.5um 금 표면은 매끄럽고 밝습니다; CSP 프로젝트 헤드 패치: 표면 처리 방법은 화학 금입니다 , 기판은 선택 사항입니다 (18UM 비 접착 성 롤 구리, 18UM 접착 구리 구리, 13음 전해 구리), aux0.03um, Ni≥2.54um 금 표면은 매끄럽고 밝습니다.

COF 프로세스: 표면 처리 방법은 니켈-팔라디움-골드입니다, 기본 재료는 선택 사항입니다 (13하나, 18접착제와 접착 된 구리가없는 음, 13하나, 18접착제 및 접착 된 전해 구리가없는 음), 8Um≥nickel 두께 4UM, 0.15UM보다 팔라듐 두께 ≥ 0.08um, 0.15음 ≥ 금 두께 ≥ 0.08um.

(2) 전자기 막 모델: 고객이 지정한 모델 외에도, 유연성이 향상 된 PC5600 또는 PC5900을 선택해야합니다. (3) 라미네이션 구조: FPC 공급 업체로 확인 된 라미네이션 구조는 고객이 요구하는 FPC 두께를 충족해야합니다.. 고객이 확인한 후, 라미네이션 재료는 승인 없이는 변경할 수 없습니다. 재료를 변경 해야하는 경우, 고객의 승인이 필요합니다.

2.4 모듈 포장 설계

(1) 프로젝트 제어 도면에 따르면, 사전 디자인 팔레트, 스폰지 패드, 접착 용지, 등.

(2) 스폰지 패드와 접착 테이프는 실제 측정을 위해 완전히 OK 모듈에 사용해야합니다., 프로젝트의 제어 도면의 요구 사항과 비교. 차이가있는 경우, 모듈의 실제 상황에 따라, 요구 사항이 충족 될 때까지 새 샘플을 만드십시오.

(3) 트레이는 최종 성형 모듈로 테스트해야합니다. (스폰지 패드를 붙이는 것과 같은, 테이프, 스폰지 링, 방진 스티커, 등. 필요에 따라 모듈에서), 전체 모듈을 압박해서는 안됩니다; 그리고 트레이는 전체 상자의 팔레트 사이의 압출이 내부 모듈에 영향을 미치지 않도록 상대적인 경도를 가져야합니다..

- SMT production process of mobile phone camera module FPC flexible circuit board

The SMT production process of mobile phone camera module is as follows:

들어오는 자재 검사 –> PCB surface silk screen solder paste –> 반점 –> drying (경화) –> 리플 로우 납땜 –> 점검 –> 수리하다

3.1 입고검사

생산 과정에서, the PCB and electronic components of the mobile phone camera module FPC flexible circuit board must undergo quality inspection before entering the production line. This process is called IQC (들어오는 품질 관리). 첫 번째, visually inspect the PCB of the FPC flexible circuit board, and then inspect the substrate through the inspection instrument, mainly checking the thickness and plug-in pinholes. The components of the FPC flexible circuit board include parameter inspection of resistors and capacitors, open circuit, 단락, 등. . PCB and components enter the next process after passing the incoming quality control inspection. 사전 처리 테스트는 휴대폰 카메라 모듈의 전체 생산 공정에 대한 기본 보증 FPC Flexible Circuit Board를 제공합니다., 동시에 제품의 패스 속도가 향상됩니다..

3.2 솔더 페이스트 인쇄

패치하기 전에, 솔더 페이스트 인쇄기는 핀홀에 솔더 페이스트를 긁어 내고 FPC 유연한 회로 보드의 용접 부분에 솔더 페이스트를 긁어 내야합니다.. 솔더 페이스트 인쇄기의 작동 테이블에서, 모니터를 사용하여 관찰하십시오, 스텐실을 사용하여 PCB 보드의 핀홀과 납땜 부분을 정렬하십시오., 정확한 포지셔닝을 보장하기 위해주의를 기울이십시오. 그런 다음 솔더 페이스트 인쇄기는 스텐실의 해당 위치를 통해 PCB 보드의 편차없이 솔더 페이스트를 고르게 적용 할 수 있습니다., 구성 요소 용접 준비가되도록, 그리고 마침내 SMT 생산 라인으로 보냈습니다

3.2.1 주요 기술 지표

휴대폰 카메라 모듈의 PCB 보드 영역은 작습니다., 다른 대형 회로 보드와 다릅니다, 정밀 요구 사항은 매우 높습니다, 따라서이 표시기는 인쇄에서 고려해야합니다.

- 최대 인쇄 영역: 가장 큰 PCB 크기에 따라 120mm 120mm로 결정됩니다.

- 인쇄 정확도: ± 0.025mm가 필요합니다.

- 인쇄 속도: 출력 요구 사항에 따라 결정됩니다.

3.2.2 솔더 페이스트 인쇄의 원리

솔더 페이스트와 접착제는 점성입니다, Thixotropic 유체. 스크레이퍼가 특정 속도와 각도로 움직일 때, 솔더 페이스트에 특정 압력이 가해집니다., 땜납 페이스트가 스크레이퍼 앞에서 굴러, 땜납 페이스트는 메쉬 또는 누출 구멍에 주입됩니다., 솔더 페이스트의 점성 마찰은 솔더 페이스트가 스크래퍼와 스텐실의 교차점에서 전단이 발생합니다., 그리고 전단력으로 인해, 솔더 페이스트의 점도는 감소합니다, 그리고 솔더 페이스트는 휴대폰 카메라 모듈에서 PCB 보드의 메쉬 또는 누출 구멍에 부드럽게 주입됩니다..

3.2.3 솔더 페이스트 검사

3D 솔더 페이스트 검사 기계를 사용하여 휴대 전화 카메라 모듈의 PCB 보드에 인쇄 된 솔더 페이스트의 두께를 테스트하십시오., 주로 감지합니다 “키”, “영역” 그리고 “용량” 솔더 페이스트의. 물론, 그만큼 “키” 탐지가 가장 중요합니다. 솔더 조인트의 품질과 신뢰성을 측정하는 중요한 지표 중 하나는 솔더 페이스트의 양입니다., 특히 휴대폰 카메라 모듈의 경우. 인쇄 과정에서 솔더 관절 결함을 줄이기 위해, 100% 솔더 페이스트 검사 (SPI ), 또한 솔더 조인트의 신뢰성을 보장합니다.

3.3.1 장착

휴대폰 카메라 모듈의 PCB 보드 배치는 배치 시스템을 통해 완료됩니다.. 배치 전에, 원료 트레이는 배치 시스템 앞에 처음 설치됩니다., 패치 유형 구성 요소는 원료 상자의 원료 트레이 변속기 테이프에 설치됩니다.. 조작 프로세스는 단일 칩 컴퓨터의 사전 프로그래밍 된 프로그램을 통해 완료됩니다., 레이저 시스템이 보정됩니다. 배치 중, 배치 기계는 사전 설정된 프로그램에 따라 작동합니다. 해당 원료 트레이의 구성 요소는 기계적 암의 흡입 노즐에 의해 빨고 PCB 보드의 해당 위치에 배치됩니다.. 해당 용접 위치에서 구성 요소를 정확하게 누를 수 있도록 , 레이저를 사용하여 구성 요소를 수정합니다.

동일한 고속 배치 기계에 다중 원료 트레이를 배치하여 동시에 작동 할 수 있습니다.. 구성 요소의 크기는 비슷해야합니다., 로봇 암이 작동하기 쉽습니다. 효율성을 향상시키기 위해, 휴대 전화 카메라 모듈의 SMT 생산 라인은 2 개의 고속 배치 시스템에서 완성됩니다.. 배치 기계의 구성 요소 흡입 노즐은 구성 요소의 크기에 따라 동일해야합니다.. 저항기”), 그런 다음 더 큰 칩을 장착하십시오 (~와 같은 “칩셋”).

3.3.2 배치 기계의 주요 기술 지표

휴대폰 카메라 모듈의 유연한 회로 보드의 특정 성능 요구 사항과 결합, 배치 기계의 주요 지표는 합리적으로 설정됩니다.:

- 장착 정확도: 구성 요소가 장착 된 후 인쇄판의 표준 장착 위치의 오프셋을 나타냅니다.. 휴대폰 카메라 모듈의 PCB 장착 정확도가 더 높습니다., 칩 구성 요소는 ± 0.1mm에 도달해야합니다. SMD는 최소 ± 0.06mm가 필요합니다.

- 장착 속도: 휴대폰 카메라 모듈의 PCB 영역은 작습니다., 따라서 장착 속도가 너무 빠르지 않아야합니다. 고속 기계는 0.2S/칩 구성 요소로 제한됩니다, 다기능 기계는 약 0.3-0.6S/칩 구성 요소에 설정됩니다.

- 정렬 방법: 정확성을 보장하기 위해, 레이저 정렬 또는 레이저/비전 하이브리드 정렬을 사용하십시오.

- 배치 기능: 구성 요소를 배치하는 능력을 나타냅니다. 다기능 기계는 최소 크기 0.6 × 0.3mm이고 최대 크기 60 × 60mm 인 장치.

- 프로그래밍 기능: 온라인 및 오프라인 프로그래밍 최적화 기능이 있습니다.

3.3.3 지속적인 배치 생산에서주의를 기울여야하는 문제

휴대폰 카메라 모듈의 유연한 회로 보드에는 특별한 요구 사항이 있기 때문에, 구성 요소 배치 프로세스에는 엄격한 요구 사항이 있습니다:

- 인쇄 된 솔더 페이스트의 손상을 방지하기 위해 손으로 PCB 표면을 직접 닿는 것은 금지되어 있습니다.;

- 알람이 발견 될 때, 오류 메시지를 분석하고 처리하려면 Alarm Off 버튼을 제 시간에 누르십시오.;

- 유형에 따르면, 사양, 성분의 극성과 방향, 구성 요소를 보충 할 때 일관성이 있어야합니다;

디., 배치 과정에서 언제든지 폐기물 탱크의 폐기 된 재료에주의하십시오.. 축적이 너무 높으면, 배치 헤드가 손상되지 않도록 정시에 청소해야합니다..

3.4 리플 로우 판매 반지

리플 로우 오븐은 표면 마운트 구성 요소를 납땜하는 장치입니다.. 적외선 난방 스토브 및 풀 핫 블래스트 스토브는 널리 사용됩니다.. 리플 로우 용광로에는 주로 네 부분이 있습니다: 적외선 용광로, 열기 용광로, 적외선 가열 용광로, 증기 용접 용광로.

휴대폰 카메라 모듈의 FPC 구성 요소가 설치된 후, 자격을 갖춘 제품은 리플 로우 솔더링 기계로 용접됩니다. 리플 로우 용접 기계는 여러 온도 영역으로 구성된 내부 순환 가열 시스템입니다.. 솔더 페이스트는 많은 재료로 구성되기 때문입니다, 다른 온도는 솔더 페이스트의 상태를 변경합니다.. 솔더 페이스트는 고온 구역에서 액체가됩니다., 칩 구성 요소는 결합하기 쉽습니다. 더 차갑은 온도 구역으로 들어간 후 솔더 페이스트가 고체가됩니다., 그리고 구성 요소 핀과 PCB는 함께 용접됩니다..

3.4.1 리플 로우 오븐의 기본 구조

- 퍼니스 바디

- 위아래가 가열원

- 온도 제어 장치

- 냉각 장치

- 공기 순환 장치

- 배기 장치

G.PCB 전송 장치

- 컴퓨터 제어 시스템

3.4.2 리플 로우 오븐의 주요 기술 지표

휴대폰 카메라 모듈의 유연한 회로 보드의 특정 성능 요구 사항과 결합, 배치 기계의 주요 지표는 합리적으로 설정됩니다.:

- 컨베이어 벨트의 가로 온도 차이: ± 5 ° C 이하;

- 온도 제어 정확도: ± 0.1-0.2 ° C에 도달해야합니다;

- 휴대폰 카메라 모듈은 무연 솔더 또는 금속 기판을 사용하지 않습니다., 온도는 약 250 ℃에서 선택된다.

- 선택하다 4-5 휴대폰 카메라 모듈의 난방 구역의 수와 길이에 따른 온도 영역, 가열 구역의 길이는 약 1.8m로 선정됩니다..

3.4.3 리플 로우 납땜 공정 분석

휴대폰 카메라 모듈을 분석하고 연구하기 위해, 온도 곡선 수집기를 구입하여 온도 곡선 테스트를 수행했습니다.. 온도 곡선 수집기에 의해 수집 된 온도 곡선 분석: 휴대폰 카메라 모듈의 소프트 보드가 난방 구역으로 들어가면 (드라이 존), 즉, 100oc 미만, 솔더 페이스트의 용매 및 가스는 증발합니다, 그리고 동시에, 솔더 패드 및 성분 터미널 핀과 핀은 솔더 페이스트의 플럭스에 의해 적용됩니다., 솔더 페이스트가 부드러워집니다, 붕괴, 패드를 덮습니다, 패드를 분리합니다, 장치 핀 및 산소. 시간은 약 15 초입니다; PCB가 열 보존 구역으로 들어가는 경우, 온도는 100oc-150oc입니다, PCB 및 구성 요소가 완전히 예열되어 있습니다, 시간은 약 30 대입니다, 열 보존 영역이 고온 구역으로 전환 될 때 PCB 및 구성 요소가 손상되지 않도록합니다.; PCB가 용접 구역으로 들어가는 경우, 온도는 240oC 이상으로 빠르게 상승합니다, 솔더 페이스트를 액체 상태로 녹이게합니다, 패드, PCB의 구성 요소 단자 및 핀은 액체 솔더에 의해 젖 힙니다., 그리고 확산, 솔더를 형성하는 흐름 또는 반사; 이후, PCB는 냉각 구역으로 들어가서 솔더 조인트를 굳 힙니다..

3.4.4 리플 로우 납땜의 공정 특성 (파도 납땜 기술과 비교합니다)

휴대폰 카메라 모듈 제작에서, 웨이브 솔더링 기술 대신 Reflow Soldering Assembly 프로세스가 사용됩니다.. 이유:

- 리플 로우 납땜은 파도 납땜과 다릅니다, 용융 솔더에 직접 구성 요소를 담글 필요가 없습니다., 열 응력이 크다, 구성 요소에 대한 열 충격은 작습니다;

- 패드에 적용되는 솔더의 양은 올바르게 제어 할 수 있습니다., 가상 솔더 브리징과 같은 용접 결함의 발생을 피하십시오., 용접 품질과 신뢰성 향상;

- 솔더 페이스트를 사용할 때, 솔더의 구성은 올바르게 보장 될 수 있습니다, 불순물은 솔더에 혼합되지 않습니다.

D. 자체 정렬 - 용융 솔더의 표면 장력에 연결됩니다, 구성 요소 배치 위치가 오프셋 인 경우, 대략적인 대상 위치로 자동으로 다시 당겨집니다..

- 같은 기판에서, 로컬 가열 열원 및 다른 용접 공정은 용접에 사용될 수 있습니다.;

- 프로세스는 간단합니다, 패널 수리의 작업량은 매우 작습니다, 따라서 인력을 절약합니다, 전기 및 재료.

휴대 전화 카메라 모듈의 SMT 애플리케이션 분석 FPC Flexible Circuit Board

4.1 용접 및 조립 품질 검사

반사석 납땜 후, 최종 프로세스는 조립 된 휴대 전화 카메라 모듈의 PCB 보드의 납땜 품질 및 조립 품질을 검사하는 것입니다.. 사용 된 장비에는 돋보기가 포함됩니다, 현미경, automatic optical inspection (AOI), 온라인 테스터 (ICT), 등. 특별 검사 테이블에서, 플라스틱 템플릿을 사용하여 패치 PCB와 비교하여 PCB의 위치가 올바른지 확인하십시오., 핀이 납땜되는지 여부, 구성 요소가 납땜되어 있는지 여부, 납땜이 빡빡한 지 여부, 등. 품질 검사관은 검사 과정에서 정전기로 인한 손상을 방지하기 위해 정전기 손목 밴드를 착용해야합니다.. 품질 검사에 실패한 PCB는 SMT 생산 라인의 유지 보수 부서로 전송됩니다., 그리고 솔더 관절, 위치 및 누락 된 솔더 구성 요소가 수동으로 수정됩니다, 그런 다음 교정 후 검사로 돌아 왔습니다.

4.1.1 자동 광학 검사

고속 및 고정밀 비주얼 처리 기술 사용을 위해 휴대 전화 카메라 모듈의 PCB 보드의 다양한 장착 오류 및 용접 결함을 자동으로 감지. PCB 보드의 범위는 고밀도 보드에서 저밀도 대형 보드에 이르기까지 다양합니다.. 생산 효율성과 용접 품질을 향상시키기 위해, 온라인 검사 솔루션이 채택되었습니다.

AOI 검사 기계를 사용하여 결함을 줄이는 도구, 어셈블리 프로세스 초기에 오류를 찾아 제거 할 수 있기 때문에 우수한 프로세스 제어를 달성 할 수 있습니다.. 결함의 조기 감지는 나쁜 보드를 조립 단계로 효과적으로 보내지 않을 수 있습니다., AOI는 수리 비용을 줄일뿐만 아니라, 또한 회복 할 수없는 보드를 폐기하지 않습니다.

제조 공정의 결함 및 구성 요소의 나쁜 조건, 누락 된 부품과 같은, 변위 및 구성 요소 꼬치, 묘비, 뒤집힌 부분, 떠 다니는 발과 구부러진 리드, 등., 온라인 장치의 전기 성능을 테스트하여 직접 찾을 수 있습니다..

게다가, AOI의 특성도 분명합니다. 고속 감지 시스템은 PCB 보드의 패치 밀도와 관련이 없습니다.. 그래픽 인터페이스 아래에서 빠르고 편리하게 프로그래밍 할 수 있습니다., 배치 데이터를 자동으로 감지합니다, 구성 요소 데이터베이스로 감지 데이터를 빠르게 편집합니다.. 감지 창은 고정밀 감지를 달성하기 위해 감지 된 구성 요소의 위치의 순간 변화에 따라 자동으로 수정됩니다.. 감지 및 검증.

4.1.2 AOI 감지 단계

휴대 전화 카메라 모듈 제품은 다음 단계에 따라 테스트됩니다.:

- 올바른 흐름 방향에 따라 PCB 보드를 AOI 시스템에 넣으십시오..

- AOI 테스트가 완료된 후, 운영자는 양손으로 컨베이어 벨트에서 보드를 제거합니다., 바코드 리더를 사용하여 일련 번호를 읽습니다..

- PCB의 방향이 레이아웃 디스플레이와 일치하는지 확인하십시오., 관련 위치와 그 결함이 화면에 표시됩니다., 그리고 조작자는 결함 위치에 따라 확인됩니다.

- 테스트 후 패스로 확인됩니다, SFC 시스템을 플래시하고 다음 프로세스로 직접 보내야합니다.. 실패로 확인되면, SFC 시스템을 플래시하십시오, 결함이있는 코드를 입력하십시오, 결함있는 제품 상자에 넣으십시오, 온라인 직원이 수리하십시오. 수리 후 괜찮습니다, AOI 기계 테스트에 넣으십시오, 다음 과정으로 보내기 전에 테스트가 정상이 될 때까지.

4.2 ICT 온라인 테스트

4.2.1 개요

ICT는 온라인 구성 요소의 전기적 특성 및 전기 연결을 테스트하여 제조 결함 및 결함 구성 요소를 확인하는 테스트 방법입니다.. 주로 개방 회로와 개별 구성 요소의 개방 회로 및 단락을 온라인 및 각 회로 네트워크를 확인합니다.. 간단한 작동의 장점이 있습니다, 빠르고 정확한 결함 위치, 등.

- ICT의 범위 및 특성

온라인 테스트는 제조 된 보드에서 온라인 구성 요소의 전기 성능과 회로 네트워크의 연결을 점검합니다.. 정량적으로 저항을 측정 할 수있을뿐만 아니라, 정전 용량, 인덕턴스, 크리스탈 발진기 및 기타 구성 요소, 또한 다이오드와 같은 기능을 테스트 할 수도 있습니다, 삼각, 광커플러, 릴레이, 작동 증폭기, 변압기, 전원 모듈, 등. , 메모리, 기능 테스트를위한 교환 및 기타 IC.

구성 요소는 구성 요소 값의 고장 또는 손상을 확인할 수 있습니다., 내성이없는, 메모리의 프로그램 오류, 등., 온라인 장치의 전기 성능을 직접 테스트하여 제조 공정 및 결함 구성 요소의 결함을 찾으십시오.. 프로세스 범주의 경우, 솔더 단락과 같은 결함, 잘못된 구성 요소 삽입, 역 삽입, 설치 누락, 리프트 핀, 가상 납땜, PCB 단락, 연결이 끊김을 찾을 수 있습니다.

결함 유지에는 전문 지식이 많이 필요하지 않습니다., 테스트 된 결함은 특정 구성 요소 핀 및 네트워크 포인트에 직접 위치합니다., 결함 위치는 정확합니다.

- 의미

ICT에서 테스트 한 잘못된 보드는 정확한 결함 위치와 편리한 유지 보수로 인해 생산 효율성을 크게 향상시키고 유지 보수 비용을 줄일 수 있습니다.. 온라인 테스트는 일반적으로 생산에서 첫 번째 테스트 프로세스입니다., 생산 상태를 적시에 반영 할 수 있으며 프로세스 개선 및 업그레이드에 도움이됩니다.. 특정 테스트 항목 때문에, 현대적인 대량 생산 품질 보증을위한 중요한 테스트 방법 중 하나입니다..

4.2.2 ICT 온라인 테스트 단계

휴대폰 카메라 모듈 제품의 요구 사항에 따라, ICT 온라인 테스트 단계를 합리적으로 정렬하십시오:

- 양손으로 선에서 보드를 제거하십시오, 지그에 평평하게 넣으십시오, 이사회의 방향에주의하십시오, 그리고 보드가 지그에서 평평하다는 것을 확인.

- 테스트를 위해 양손으로 테스트 버튼을 누르고 누릅니다., 그리고 시험이 시작된 후에 놓아주십시오.

- 테스트 결과가 패스 인 경우, 표시 “통과하다” 보드 가장자리에있는 그림의 위치 영역에서, 어셈블리 라인에 다음 프로세스를 입력하십시오, 그리고 보드를 같은 방향으로 배치하십시오.

- 테스트 결과가 실패한 경우, 잘못된 보고서를 인쇄하여 보드 가장자리에 붙여 넣습니다., 라인 수리로 확인하기 위해 결함있는 제품 상자에 넣으십시오.: 그것이 잘못 판단되면, ICT 엔지니어에게 통과 할 때까지 ICT를 분석하고 처리하고 다시 테스트하도록 통지하십시오.; 나쁘면, 라인을 수리 ATE 스테이션으로 보내기 위해 잘못된 정보를 SFC 시스템으로 플래시하십시오., 그런 다음 테스트가 통과 될 때까지 ICT를 수리하고 다시 테스트하십시오., 다음 과정으로 흘러갑니다.

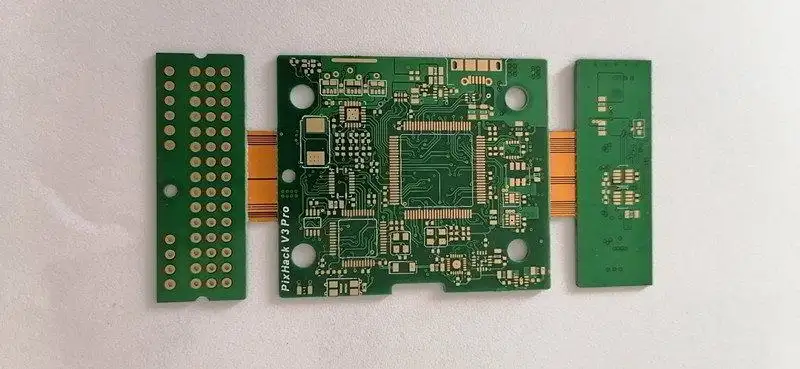

카메라 모듈 RID-FLEX PCB 어셈블리 RID-FLEX PCB 어셈블리 서비스 제공. UGPCB는 원 스톱 RID-FLEX Circuit Board Assembly Company입니다.

UGPCB 로고

UGPCB 로고