การวิเคราะห์ข้อบกพร่องและความล้มเหลวของ BGA.

บทความนี้ระบุความผิดปกติของการประกอบที่เป็นไปได้ที่เกี่ยวข้องกับการประกอบส่วนประกอบ BGA. อธิบายความล้มเหลวหลังกระบวนการที่เกี่ยวข้องกับคุณลักษณะของโครงสร้างการติดตั้งตลอดจนการเปลี่ยนแปลงของลูกบอลบัดกรีที่ใช้เป็นขั้วต่อ BGA. ในหลายกรณี, หากคุณสมบัติดังกล่าวมีสาเหตุมาจากความล้มเหลวของจุดเชื่อมต่อ, จำเป็นต้องมีการอภิปรายพิเศษเกี่ยวกับโลหะวิทยาของตัวเชื่อมต่อ. โครงสร้างจุดเชื่อมต่อสุดท้ายก็ได้รับการวิเคราะห์เช่นกัน.

1.Solder Resist กำหนดเงื่อนไข BGA

แผ่น BGA ถูกกำหนดไว้สองวิธี: กำหนดความต้านทานการบัดกรี (เอสเอ็มดี), โดยที่ขนาดของแผ่นมีขนาดใหญ่กว่าช่องเปิดในตัวต้านทานการบัดกรี, ปล่อยให้ลูกบอลบัดกรี BGA ที่หลอมละลายสัมผัสกับการต้านทานการบัดกรีหลังจากการบัดกรีแบบรีโฟลว์; และอีกวิธีหนึ่งที่เรียกว่า etched หรือ Non-Solder Resist Defined (เอ็นเอสเอ็มดี), โดยที่ช่องเปิดต้านทานการบัดกรีมีขนาดใหญ่กว่าแผ่นทองแดง, ดังนั้นลูกประสานจึงไม่สัมผัสกับการต้านทานการบัดกรีหลังจากการบัดกรีแบบรีโฟลว์. ดูหัวข้อต่างๆ 1.1 และ 1.2 เพื่อดูรายละเอียด.

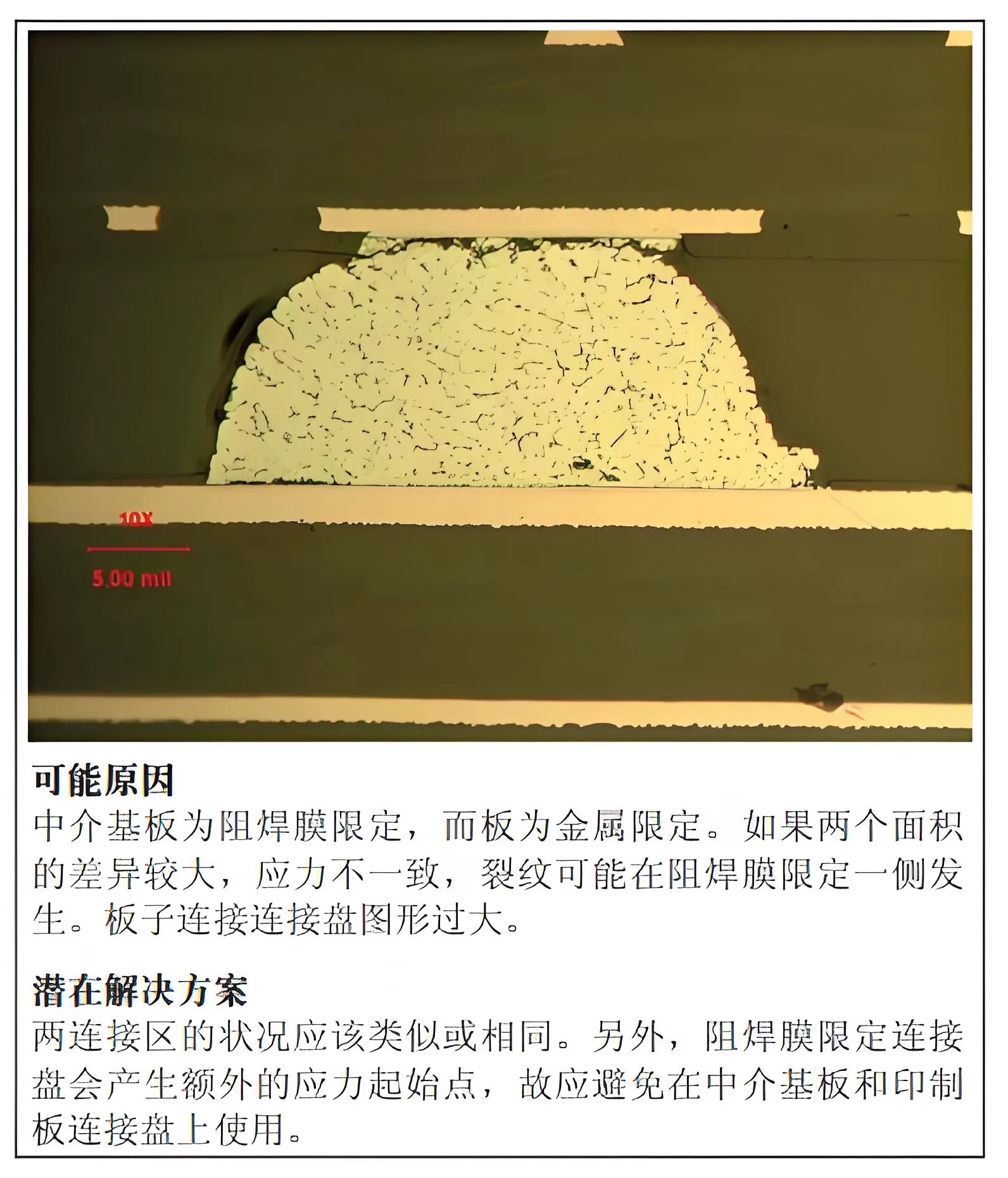

1.1 กำหนดความต้านทานการบัดกรีเทียบกับ. แผ่นที่ไม่ได้กำหนด

เหตุผลและแนวทางแก้ไขสำหรับการปรากฏตัวของแผ่นต้านทานการบัดกรีที่กำหนดและไม่ได้กำหนดไว้

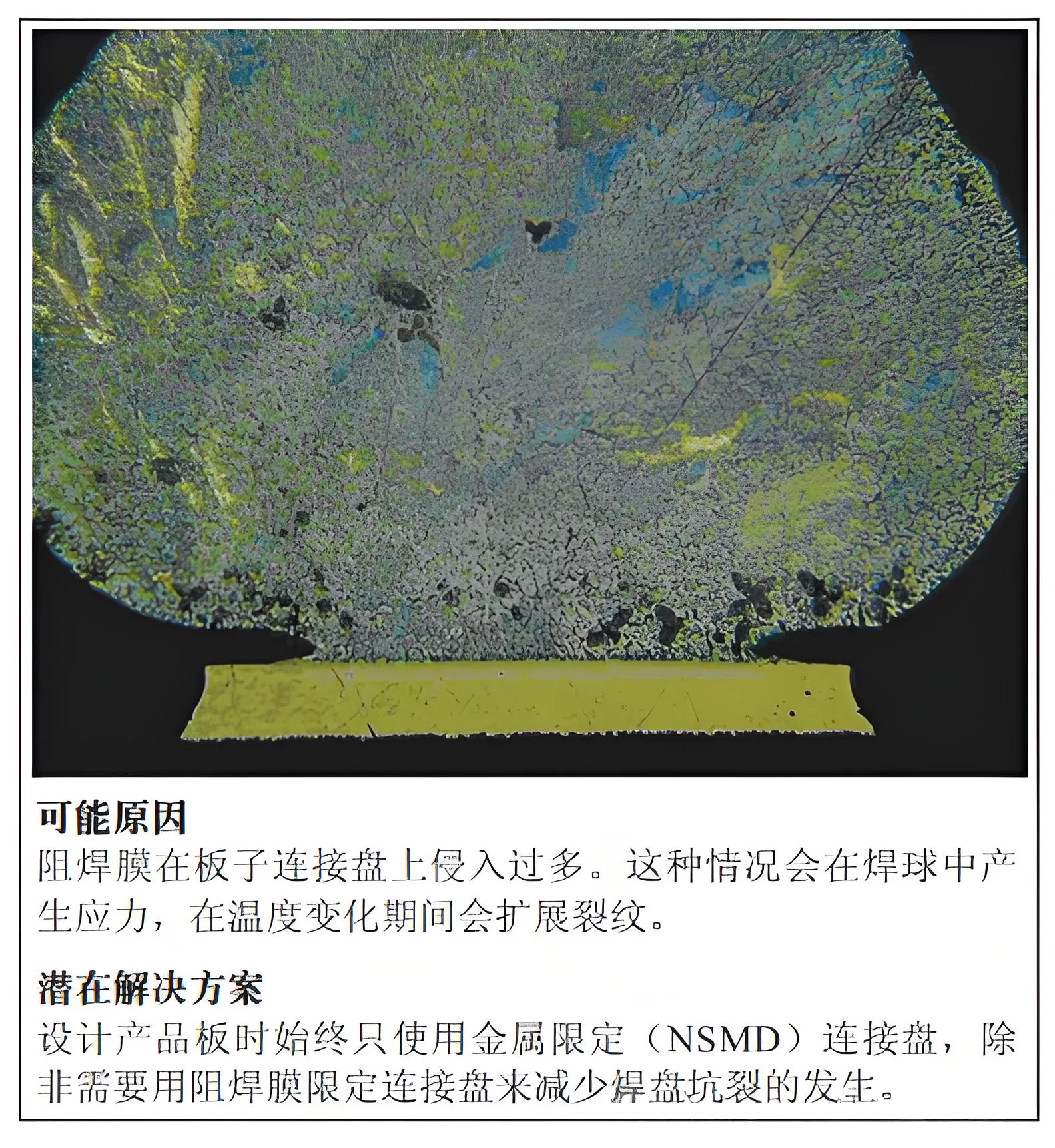

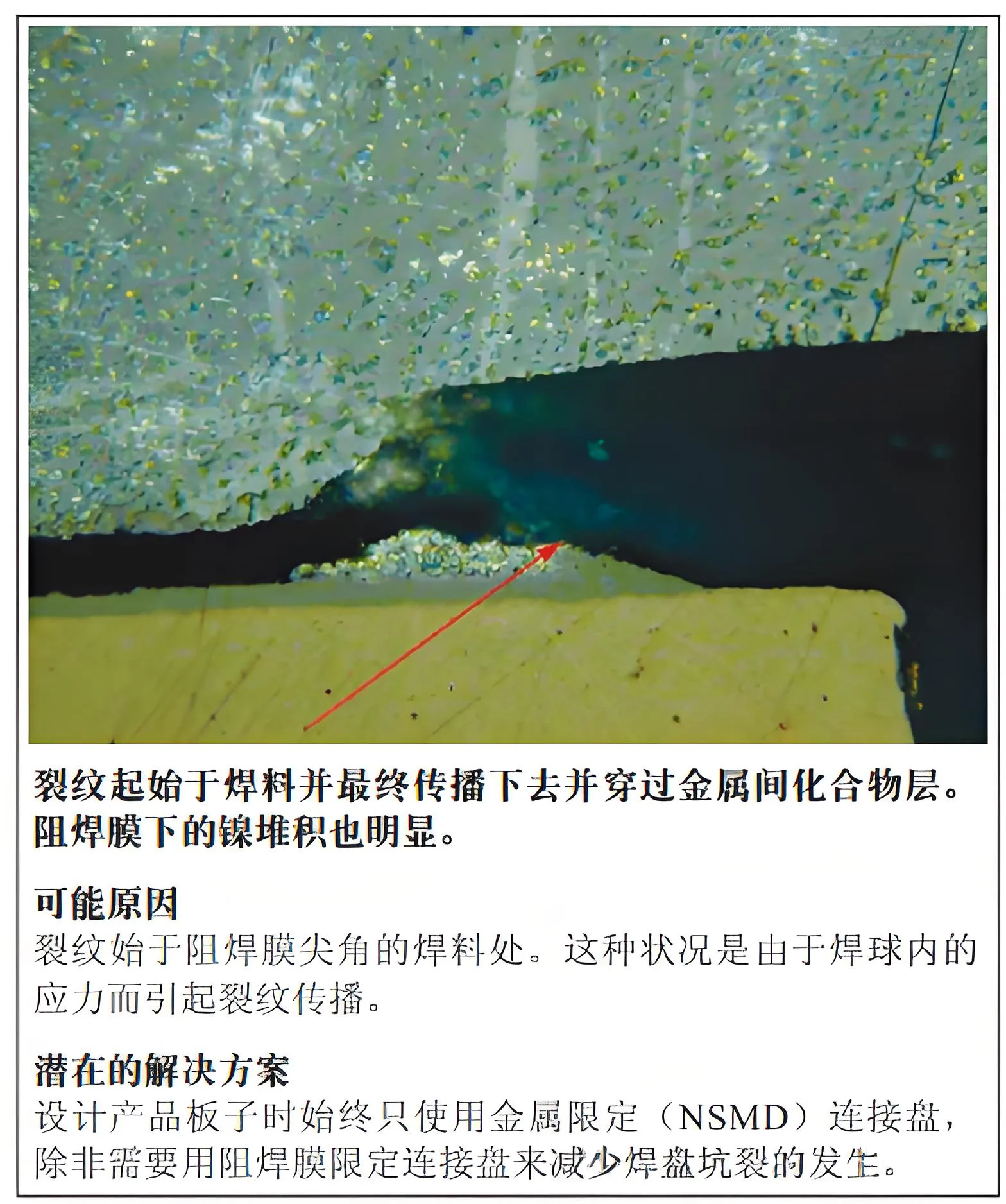

1.2 แผ่นกำหนดความต้านทานการบัดกรีบนบอร์ดผลิตภัณฑ์

การวิเคราะห์และวิธีแก้ปัญหาสาเหตุของแผ่นจำกัดการต้านทานการบัดกรีบนบอร์ด PCB

แผ่นอิเล็กโทรดที่กำหนดความต้านทานการบัดกรีสามารถใช้กับพินที่ไม่สำคัญหรือใช้งานได้ที่สอดคล้องกันเนื่องจากแผ่นอิเล็กโทรด SMD สามารถช่วยลดข้อบกพร่องของหลุมแผ่นอิเล็กโทรดได้. อย่างไรก็ตาม, ควรสังเกตว่าการเชื่อมต่อที่กำหนดความต้านทานการบัดกรีจะสร้างจุดเริ่มต้นความเครียดเพิ่มเติม และควรหลีกเลี่ยงบนพื้นผิวอินเทอร์โพเซอร์และแผ่น PCB.

ข้อเสียเปรียบหลักของแผ่นอิเล็กโทรดต้านทานการบัดกรีอยู่ที่ความเข้มข้นของความเค้นที่เกิดจาก SMD (กำหนดความต้านทานการบัดกรี) ข้อต่อประสาน, ซึ่งกลายเป็นต้นตอของความล้มเหลวของข้อต่อประสานและลดความน่าเชื่อถือ. ดังแสดงในประเด็น 3 ด้านล่าง, สำหรับความสูงของรอยประสานที่เท่ากัน, ปัจจัยชีวิตความเมื่อยล้าเมื่อใช้ Non-Solder Resist Defined (เอ็นเอสเอ็มดี) เพิ่มขึ้นโดยประมาณ 1.25 ถึง 3 ครั้งเมื่อเปรียบเทียบกับแผ่น SMD, ด้วยการปรับปรุงที่ดียิ่งขึ้นภายใต้สภาวะการโหลดที่เข้มงวดมากขึ้น.

สาเหตุและวิธีแก้ปัญหารอยแตกร้าวในข้อต่อบัดกรี SMD

แผ่น SMD มีข้อเสียเปรียบหลักสามประการ

- พื้นที่วัสดุพิมพ์น้อยลงทำให้เกิดการแยกด้านบน

- การสูญเสียความแม่นยำของขนาดแผ่น

- ลดความน่าเชื่อถือ, เนื่องจากเป็นที่มาของความล้มเหลวในระยะแรกของข้อต่อประสาน

2.การยุบตัวของลูกบอลบัดกรี BGA มากเกินไป

โดยทั่วไปแล้วลูกบอลบัดกรี BGA ที่ขึ้นรูปแล้วจะยุบลงจากขนาดเดิมที่ 750μm เป็นประมาณ 625μm. หลังจากบัดกรีแพ็คเกจเข้ากับบอร์ดแล้ว, ลูกประสานยุบลงเหลือประมาณ500μm. อย่างไรก็ตาม, หากมีแผ่นระบายความร้อนหรือบล็อกระบายความร้อนอยู่ภายในบรรจุภัณฑ์, ลูกประสานอาจยุบลงไปที่300μm. เมื่อลูกประสานแบน, ความน่าเชื่อถือลดลงเนื่องจากความสูงของบัดกรีที่จำกัดและความยืดหยุ่นของข้อต่อบัดกรี. อีกด้วย, การขยายของลูกประสานอาจเกินช่องว่างที่คาดไว้. การประมาณที่ดีกว่าคือการลดการไหลซ้ำเริ่มต้นที่ประมาณ 10% ความสูง; ด้วยการเพิ่มน้ำหนักของแผ่นระบายความร้อน, จำนวนนี้อาจเพิ่มขึ้นเป็น 25% ของความสูงเดิม (เส้นผ่านศูนย์กลางลูกประสาน). รูปแบบของแผ่นเชื่อมต่อและช่องว่างในความต้านทานการบัดกรีก็มีบทบาทในการวิเคราะห์เช่นกัน. ค่าสุดขีดของสถานการณ์นี้แสดงไว้ในส่วนต่างๆ 2.1 ถึง 2.4.

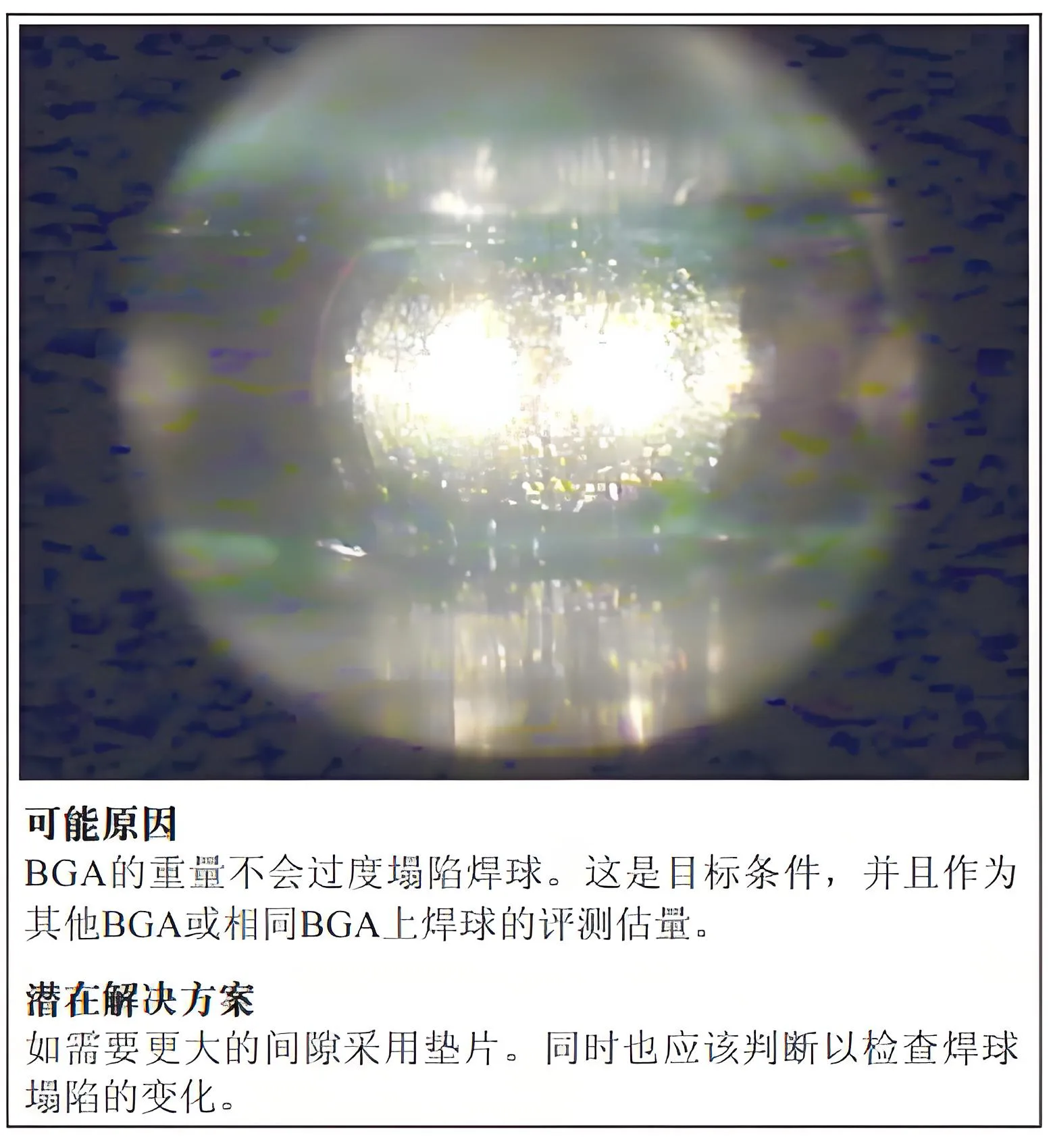

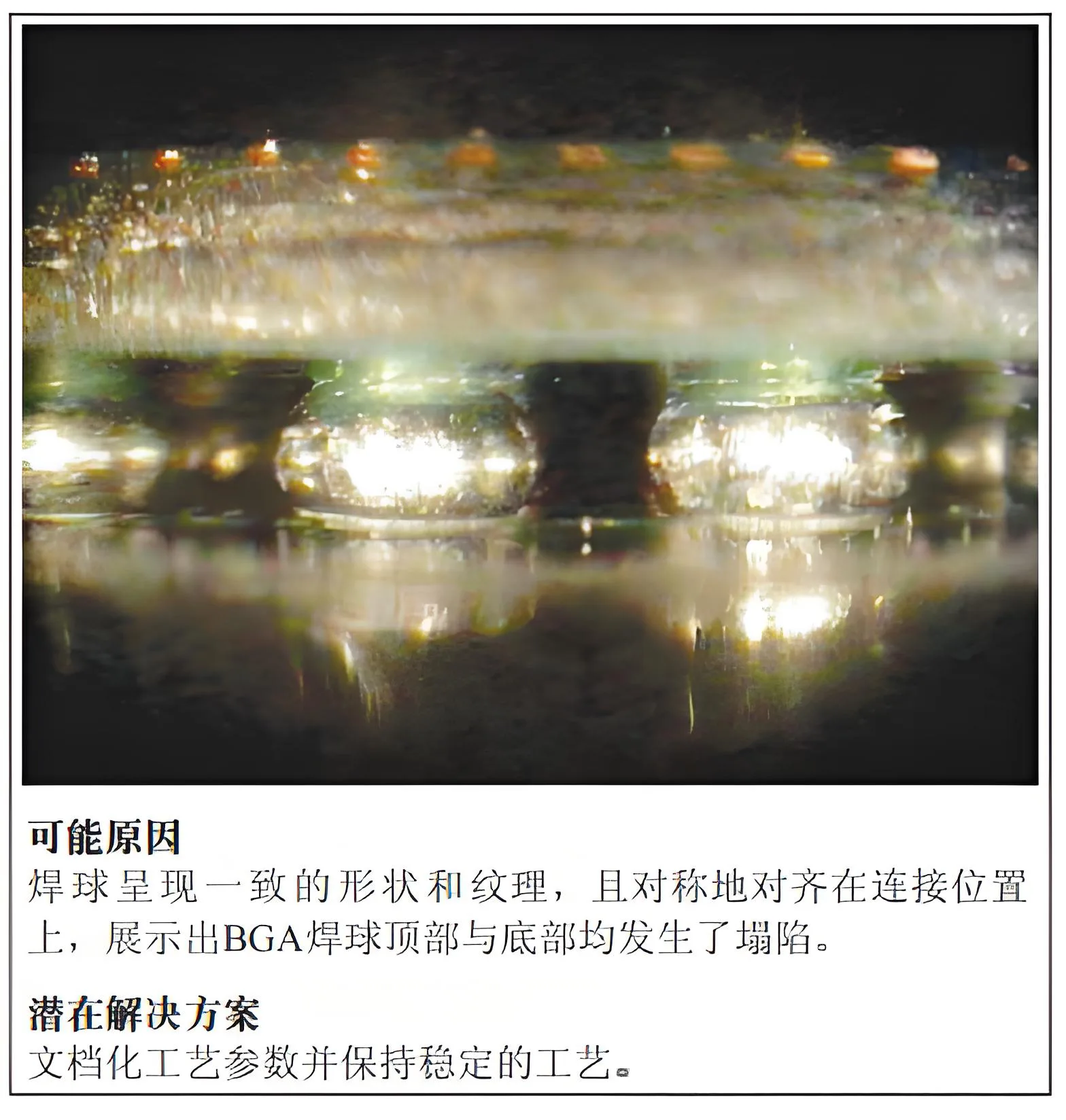

2.1 BGA Solder Ball ที่ไม่มีชุดระบายความร้อน, 300μm ความสูงในการถือครอง

สาเหตุและวิธีแก้ปัญหาลูกบอล BGA พังโดยไม่มีบล็อกกระจายความร้อน

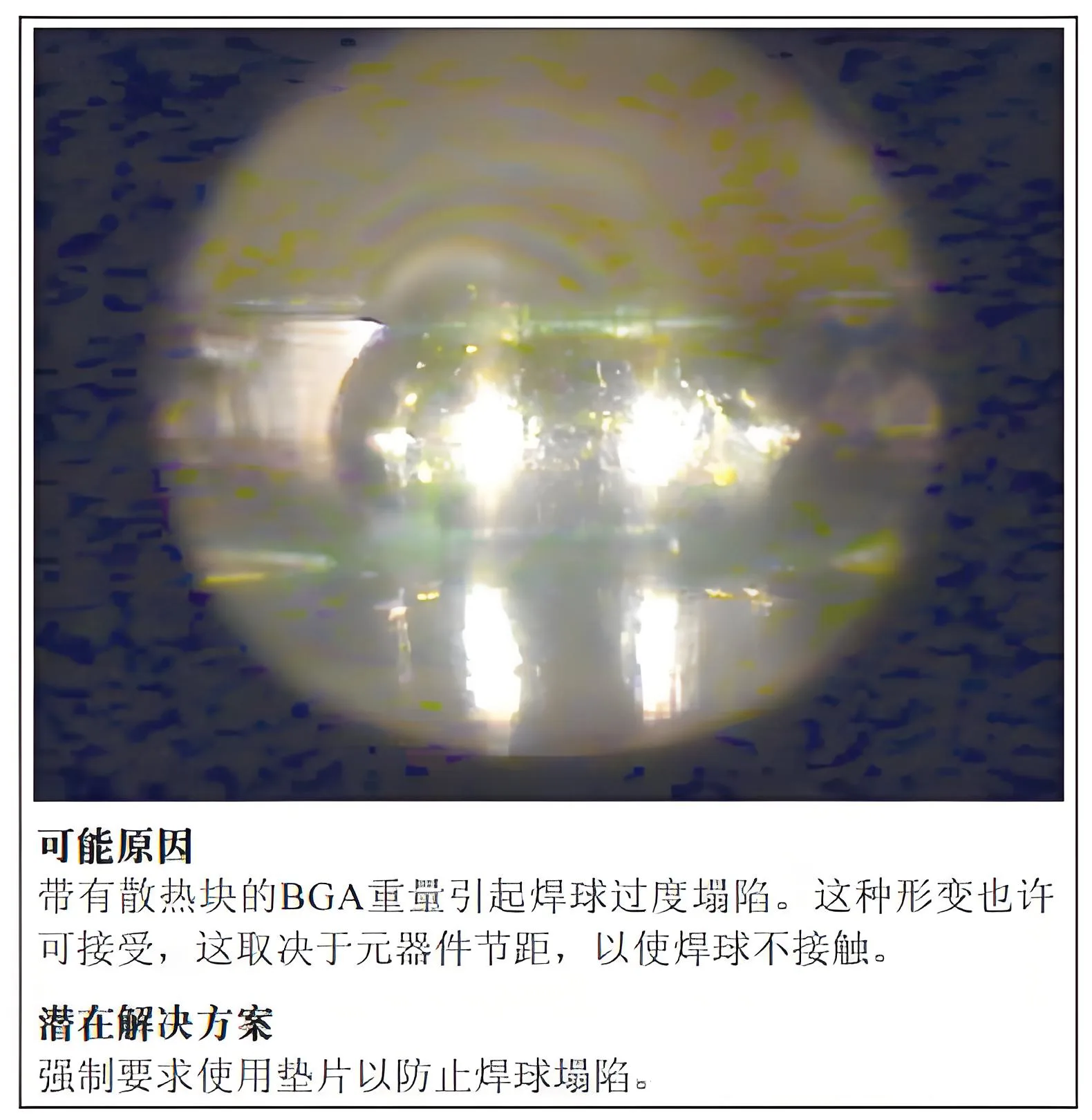

2.2 บอลบัดกรี BGA พร้อมชุดระบายความร้อน, 375μm ความสูงในการถือครอง

สาเหตุและวิธีแก้ปัญหาการยุบตัวของ BGA แบบทรงกลมพร้อมแผงระบายความร้อน

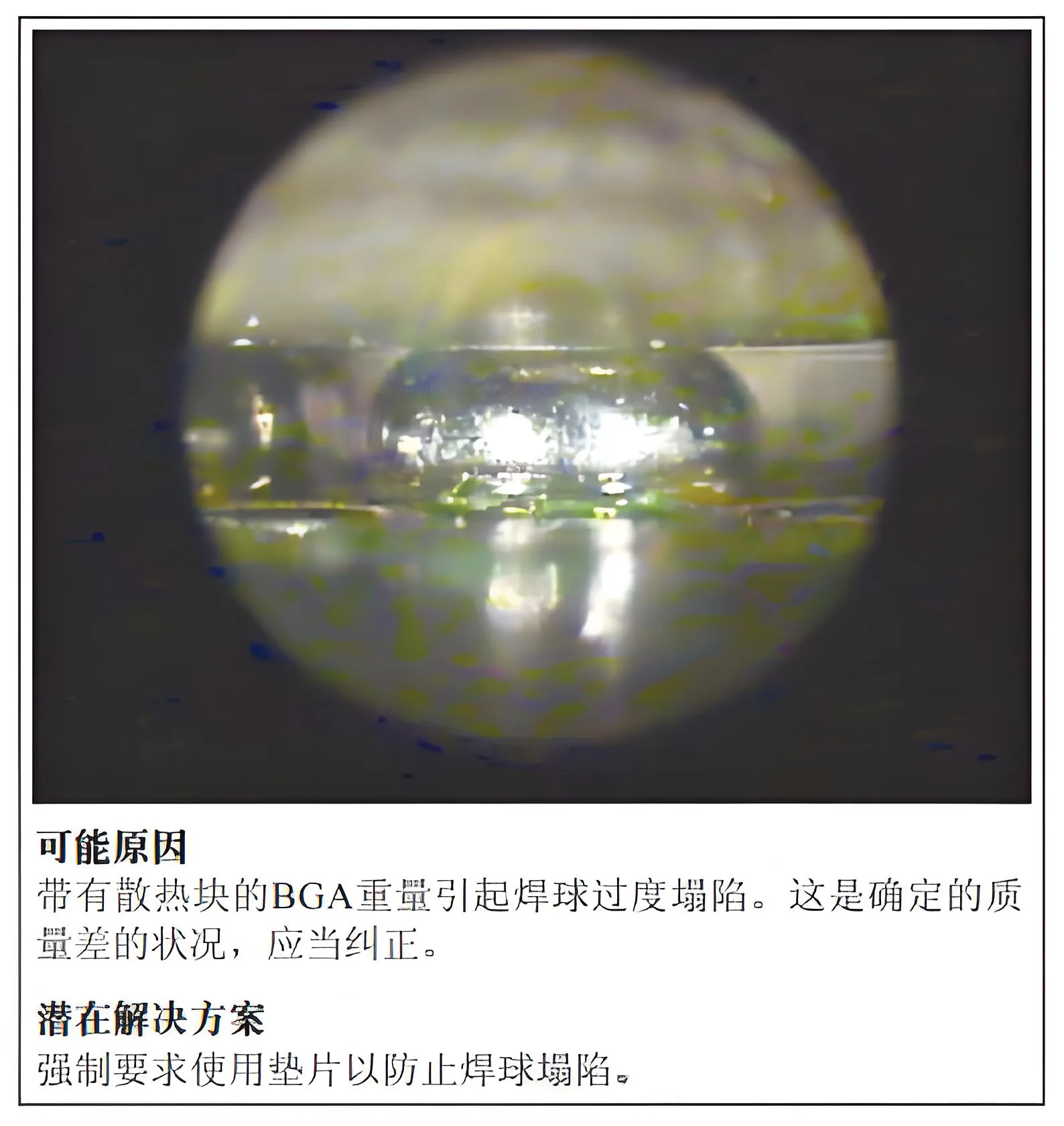

2.3 บอลบัดกรี BGA พร้อมชุดระบายความร้อน, 300μm ความสูงในการถือครอง

สาเหตุและวิธีแก้ปัญหาการยุบตัวของ BGA แบบทรงกลมพร้อมแผงระบายความร้อน

2.4 สภาวะการบัดกรีที่สำคัญ

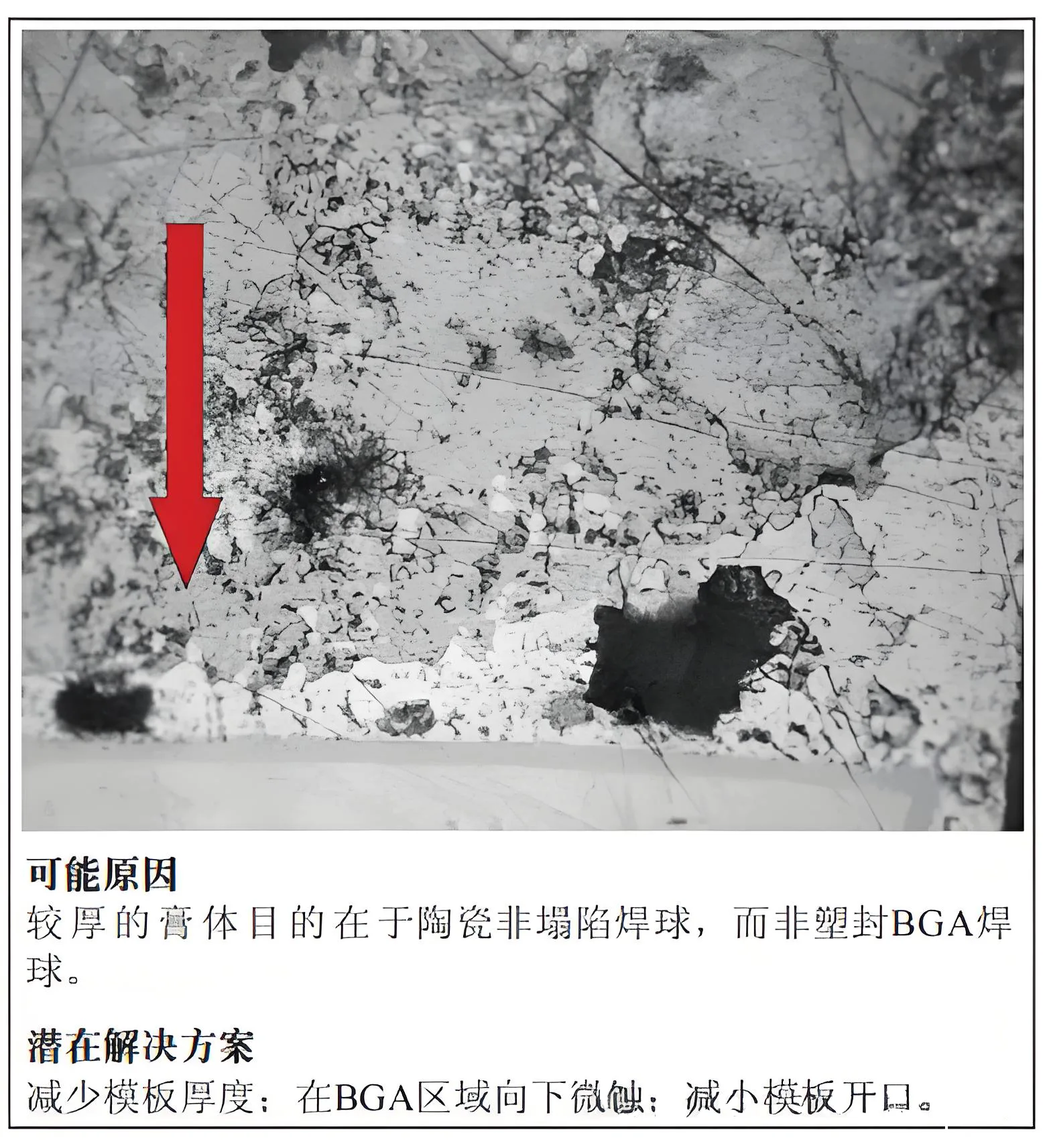

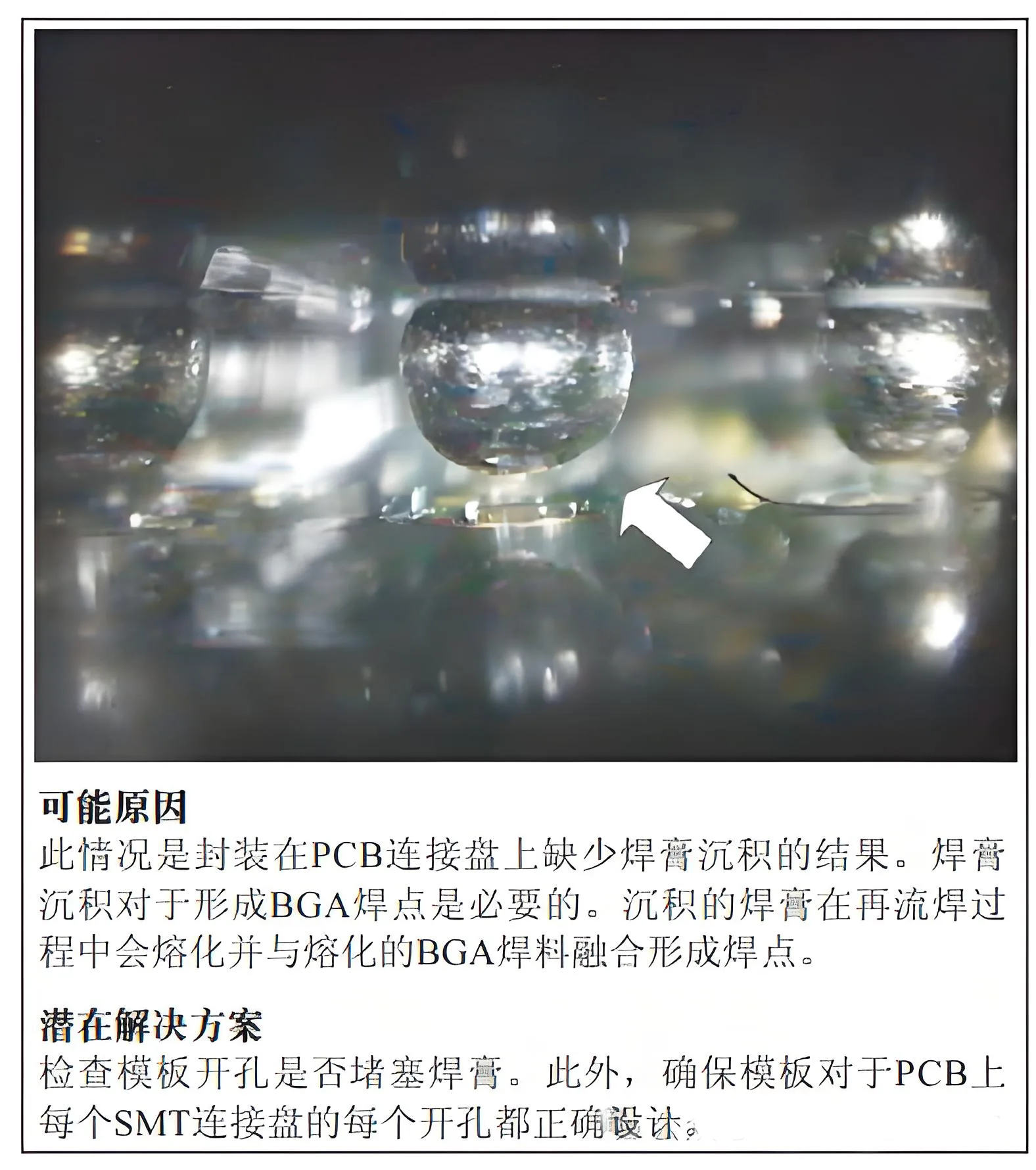

ปริมาณของสารบัดกรีที่สะสมไว้มีประโยชน์สำหรับการเชื่อมต่อ BGA แบบขึ้นรูป แต่ไม่สำคัญมากสำหรับการก่อตัวของข้อต่อบัดกรีที่ดี, เนื่องจากลูกประสานสามารถทำหน้าที่เป็นแหล่งบัดกรีได้. อย่างไรก็ตาม, สำหรับเซรามิก BGA (ซีบีจีเอ), การฝากวางประสานที่เพียงพอเป็นสิ่งสำคัญมาก. สำหรับ CBGA ขนาด 890μm, ปริมาณตะกั่วบัดกรีที่แนะนำคือ 0.12 มม, อย่างน้อย 0.08 มม.. หากวางประสานไม่เพียงพอ, ดังแสดงในส่วน 3.1, ความน่าเชื่อถือของข้อต่อประสานอาจเป็นปัญหาได้. ต้องเติมบัดกรีลงในลูกบอลหรือเสาบัดกรีที่มีอุณหภูมิสูง เนื่องจากปริมาตรของบัดกรีจากเทอร์มินัลบรรจุภัณฑ์ไม่ส่งผลต่อข้อต่อบัดกรี.

2.5 การสะสมของกาวหนามากเกินไป

สาเหตุและแนวทางแก้ไขสำหรับการสะสมของปูนที่มากเกินไป

2.6 การตรวจจับช่องว่างผ่านการเอ็กซ์เรย์และการแบ่งส่วน

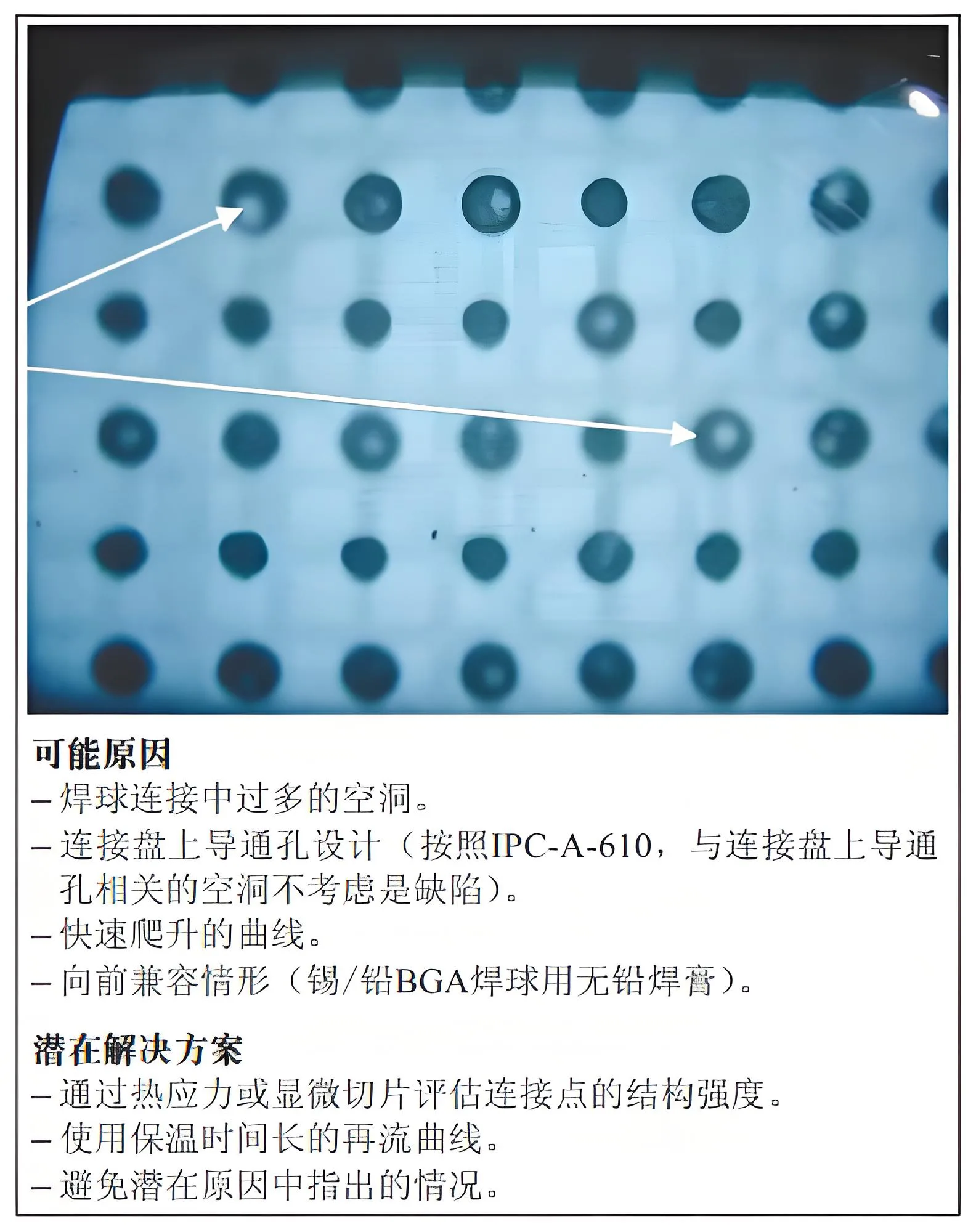

การเอ็กซ์เรย์ส่งผ่านสามารถตรวจจับการมีอยู่ของช่องว่างได้ (พื้นที่แสง) และตำแหน่ง X-Y ที่เกี่ยวข้อง. เทคนิคนี้ยังสามารถตรวจจับลูกบอลบัดกรีที่ไม่สม่ำเสมอหรือหายไปได้ (เส้นผ่านศูนย์กลางภาพมืดต่างๆ), ตัวอย่างที่แสดงไว้ในส่วน 2.7. อย่างไรก็ตาม, จำเป็นต้องมีการแบ่งส่วนเอ็กซ์เรย์เพื่อกำหนดแนวตั้ง (แกน Z) ตำแหน่งของช่องว่างในข้อต่อประสาน.

2.7 ช่องว่างและลูกบอลประสานที่ไม่สม่ำเสมอ

ลูกประสานและสารละลายกลวงและไม่สม่ำเสมอ

มีสาเหตุหลายประการที่ทำให้เกิดช่องว่างใน BGA. แม้ว่าช่องว่างทั่วไปจะแสดงในส่วนนี้ก็ตาม 2.7, ช่องว่างไม่ก่อให้เกิดความเสี่ยงด้านความน่าเชื่อถือ. ช่องว่างเช่นเดียวกับที่แสดงไว้ในมาตรา 2.8 สามารถทนต่อ 1000 วงจรความร้อน (ไม่มีอาการตกใจ, 0-100องศาเซลเซียส). แม้กระทั่งในการทดสอบบางอย่าง, ช่องว่างไม่ลดความเหนื่อยล้าของชีวิต, ช่องว่างที่มากเกินไปในข้อต่อประสานบ่งบอกถึงปัญหาเกี่ยวกับการออกแบบ, กระบวนการ, หรือวัสดุ. ควรตรวจสอบความน่าเชื่อถือของผลิตภัณฑ์ด้วย.

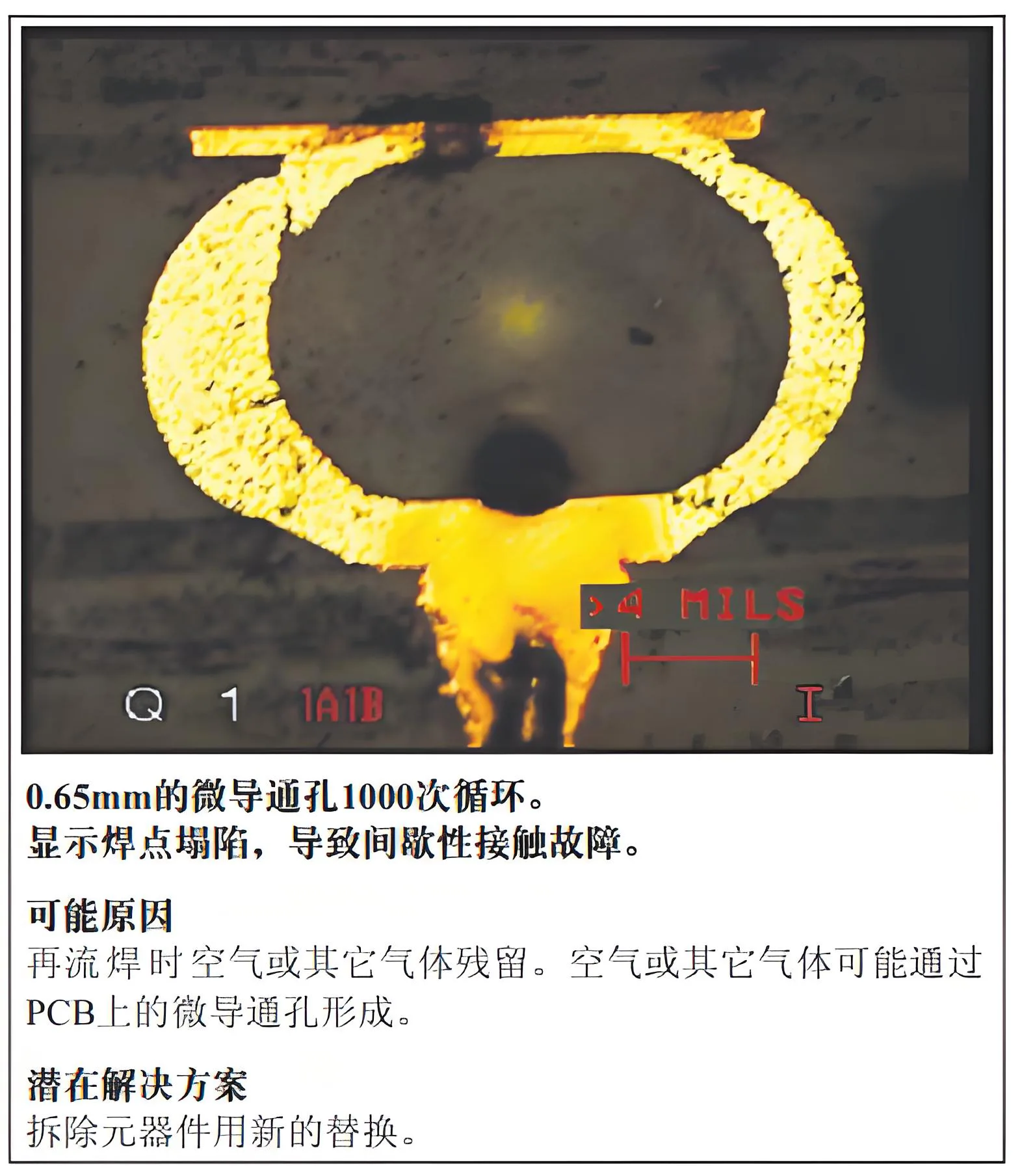

2.8 ช่องว่างของเปลือกไข่

สาเหตุและวิธีแก้ปัญหาเปลือกไข่พรุน

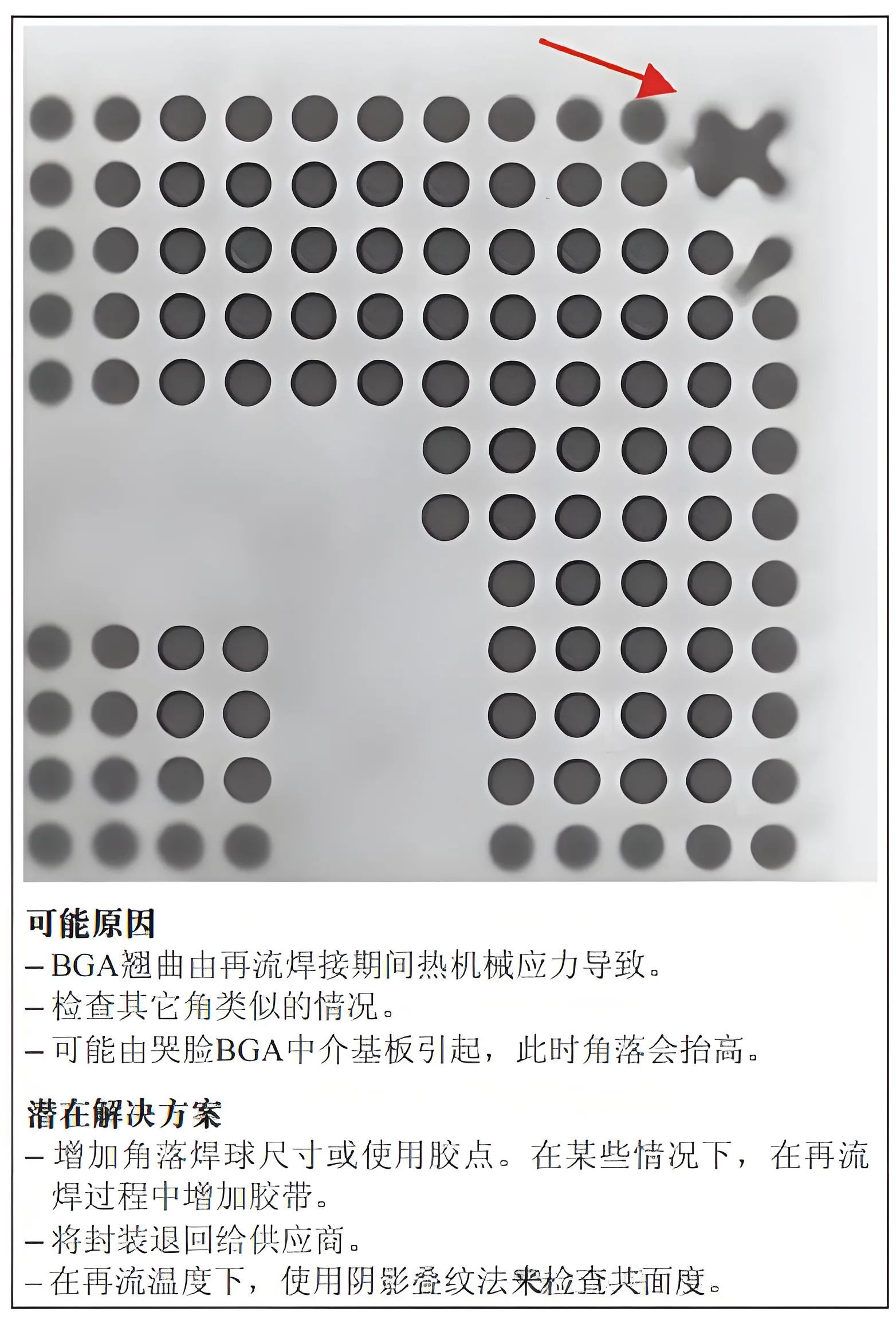

3.การบิดเบี้ยวและการบิดเบี้ยวของพื้นผิว BGA

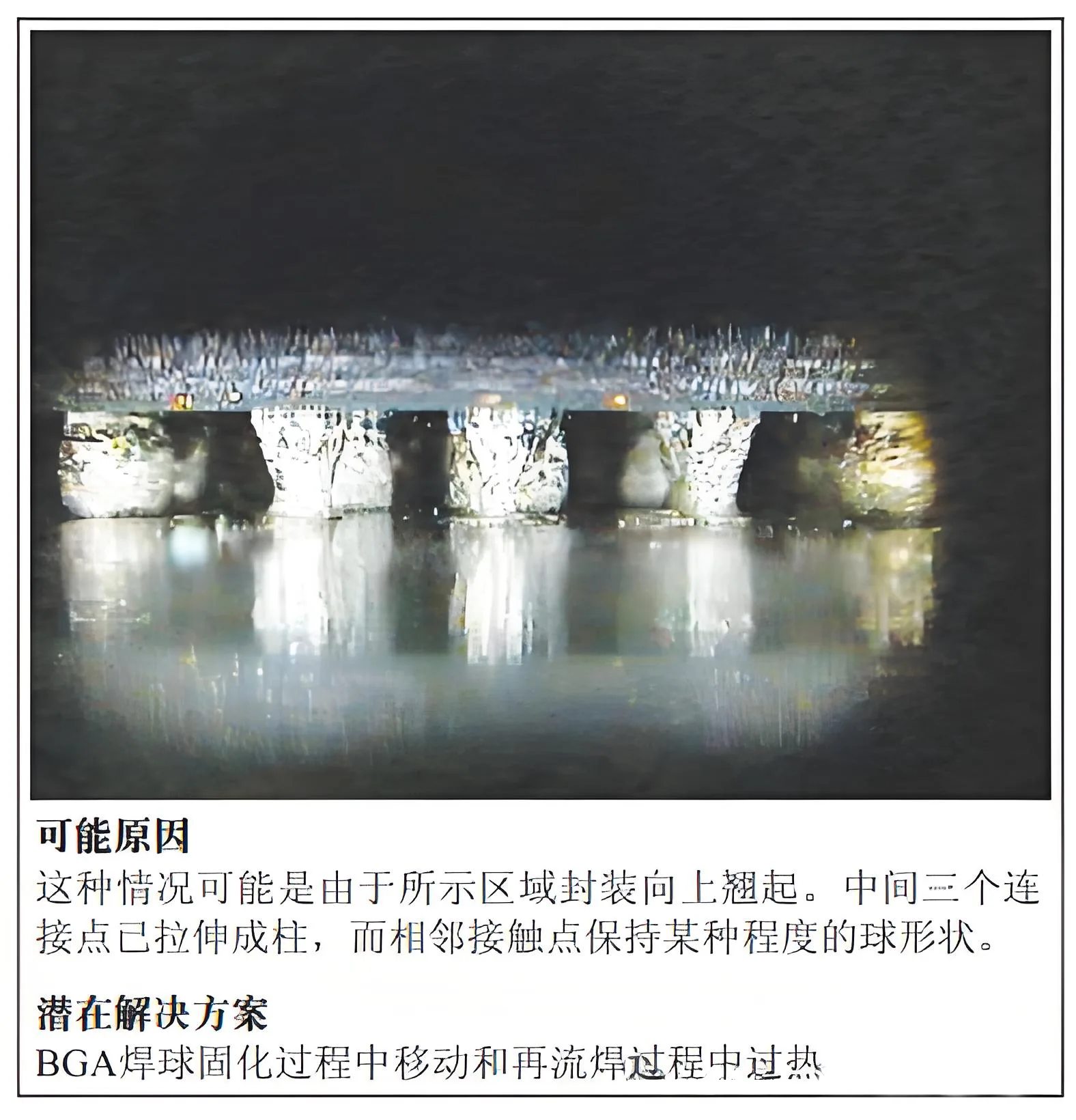

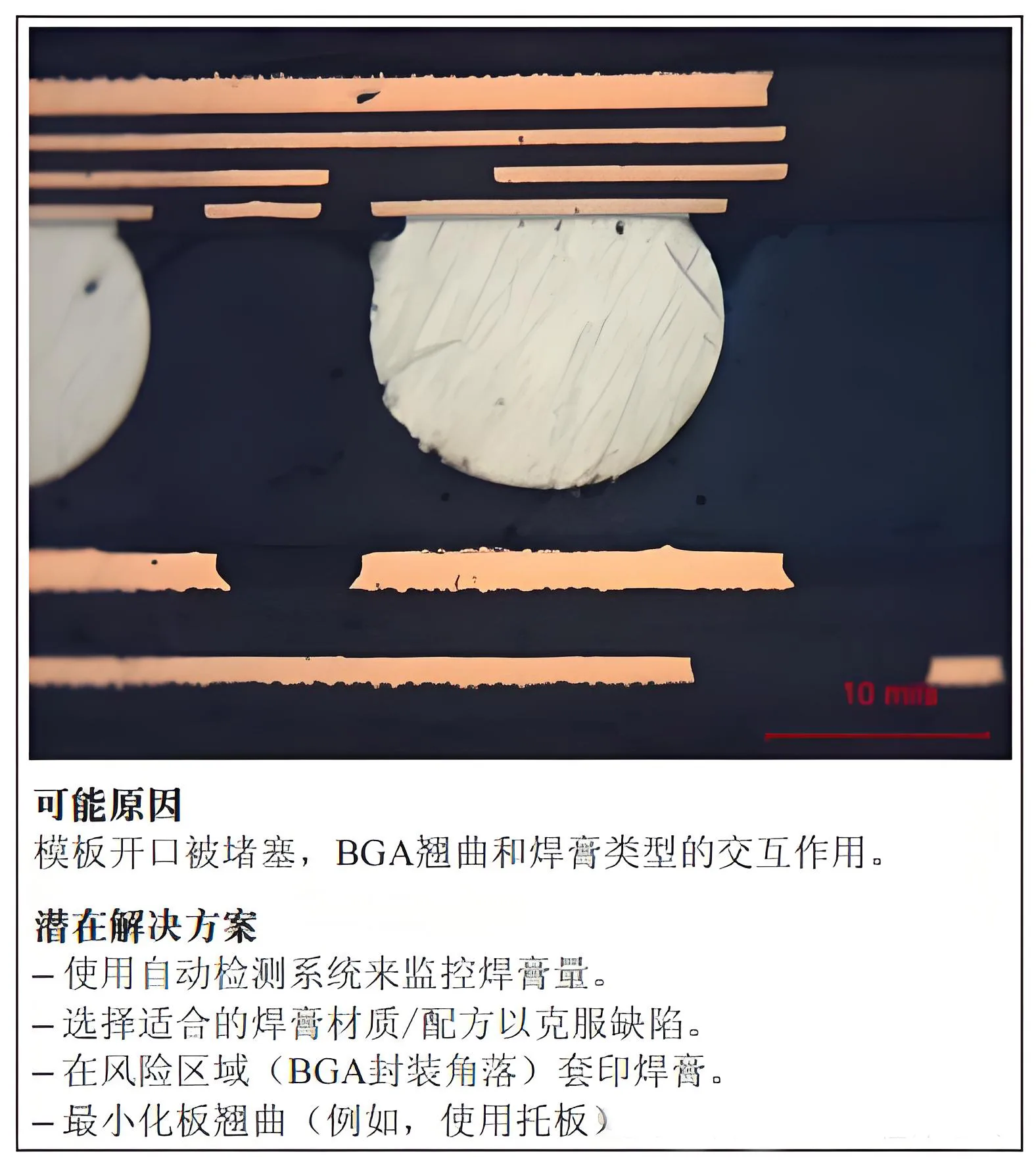

ในกระบวนการ reflow การประกอบตามปกติ, BGA ที่ขึ้นรูปมีแนวโน้มที่จะบิดเบี้ยว. การบิดเบี้ยวสามารถเกิดขึ้นได้บนพื้นผิว BGA หรือ PCB ของผลิตภัณฑ์. ผลที่ได้คือข้อต่อประสานที่ตึงเครียดกลายเป็นสภาวะเปิดหรือไฟฟ้าลัดวงจร. อุณหภูมิ (โปรไฟล์การรีโฟลว์), โครงสร้างบีจีเอ, ปริมาณการวางประสาน, และสภาวะการทำความเย็นล้วนนำมาซึ่งข้อบกพร่องที่อาจเกิดขึ้น. กางเกงขาสั้นลูกปืนประสานที่มุมบ่งบอกถึงการบิดเบี้ยวของ BGA, โดยที่มุมของแพ็คเกจ BGA บิดงอเข้าด้านใน (BGA ที่กำลังร้องไห้).

การลัดวงจรเกิดขึ้นระหว่างมุม BGA ที่อยู่ติดกันและ/หรือตรงข้ามกัน เนื่องจากการโค้งงอของวัสดุพิมพ์ลง (หน้าร้องไห้), เน้นลูกประสานมุม. ปรากฏการณ์เดียวกันนี้ทำให้ลูกบอลบัดกรีที่อยู่ไกลจากมุมยกออกจากพื้นผิวสำหรับติดตั้ง, เมื่อวัสดุพิมพ์เปลี่ยนจากหน้าร้องไห้เป็นหน้ายิ้ม, ดังแสดงในส่วนต่างๆ 3.1 และ 3.2. เนื่องจากซับสเตรตและชิป BGA บางลง, การบิดเบี้ยวของบรรจุภัณฑ์ก็เพิ่มขึ้นเช่นกัน. เพื่อให้มีกระบวนการ SMT ที่แข็งแกร่ง, ขอแนะนำให้ตรวจสอบว่าได้เพิ่มสารบัดกรีลงในแผ่นเชื่อมต่อเพียงพอหรือไม่. กระบวนการนี้ควรได้รับการตรวจสอบอย่างใกล้ชิดเพื่อให้แน่ใจว่าไม่มีข้อบกพร่องเพิ่มเติม เช่น สะพานประสานหรือลูกปัดเกิดขึ้น.

3.1 การบิดเบี้ยวของพื้นผิว BGA Interposer

วงจรเปิดของลูกบอลบัดกรีที่มุมเป็นข้อบ่งชี้ของการบิดเบี้ยวของ BGA, โดยยกมุมบรรจุภัณฑ์ขึ้นด้านบน. วงจรเปิดนี้, ดังแสดงในส่วน 3.2, สามารถย่อให้เล็กสุดได้โดยใช้ปริมาตรการวางบัดกรีเพิ่มเติม.

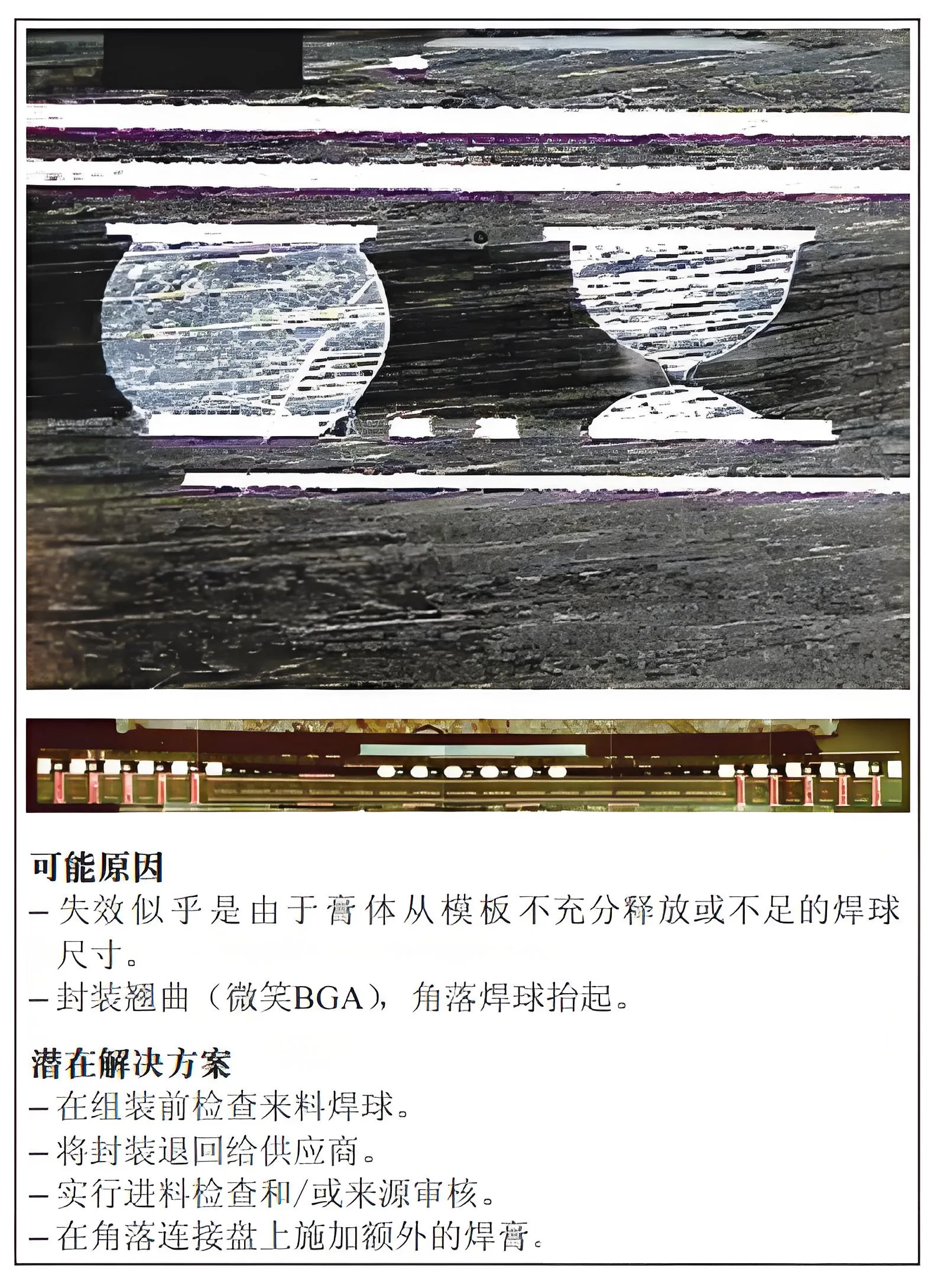

3.2 วงจรเปิดข้อต่อประสานเนื่องจากการบิดเบี้ยวของพื้นผิว Interposer

สาเหตุและวิธีแก้ปัญหาวงจรเปิดที่เกิดจากการบิดเบี้ยวของ PCB

การใช้สารบัดกรีส่วนเกินไม่สามารถแก้ปัญหานี้ได้. การระบุสาเหตุที่แท้จริงและการจัดการเหตุผลความผิดปกติมีความสำคัญมากกว่าในการสร้างกระบวนการที่มีประสิทธิภาพ. การปรับเปลี่ยนการเปิดลายฉลุเพื่อให้วางประสานบนบอร์ดควรได้รับการพิจารณาว่าเป็นวิธีแก้ปัญหาสำหรับการแก้ไขวงจรเปิดที่มุมหากไม่สามารถเปลี่ยนแปลงเงื่อนไขของกระบวนการหรือส่วนประกอบได้, เช่น กระบวนการจัดเรียงใหม่ได้รับการปรับให้เหมาะสมหรือไม่, ไม่สามารถออกแบบแพ็คเกจ BGA หรือซับสเตรต BGA interposer ใหม่ได้, หรือบอร์ดผลิตภัณฑ์ไม่สามารถออกแบบใหม่ได้. นอกจากนี้, ความผิดปกติมีแนวโน้มที่จะเกิดขึ้นต่อไป, และก่อนที่จะทำการเปลี่ยนแปลงกระบวนการใด ๆ, ควรพิจารณาสินค้าคงคลังของการประสานและส่วนประกอบ. หากตัดสินใจใช้การวางบัดกรีส่วนเกินเพื่อแก้ไขวงจรเปิดบอลบัดกรีมุม, ตรวจสอบกระบวนการนี้อย่างใกล้ชิดเพื่อให้แน่ใจว่าไม่มีข้อบกพร่องเพิ่มเติมเช่นสะพานประสานหรือลูกปัดเกิดขึ้น.

เงื่อนไขร่วมบัดกรี

ต่อไป, เราหารือเกี่ยวกับเงื่อนไขของลูกบอลประสานที่เกี่ยวข้องกับโครงสร้างการติดตั้งและสารตั้งต้น interposer. สำหรับแต่ละกรณี, มีคำอธิบายเกี่ยวกับสาเหตุของเงื่อนไขนี้.

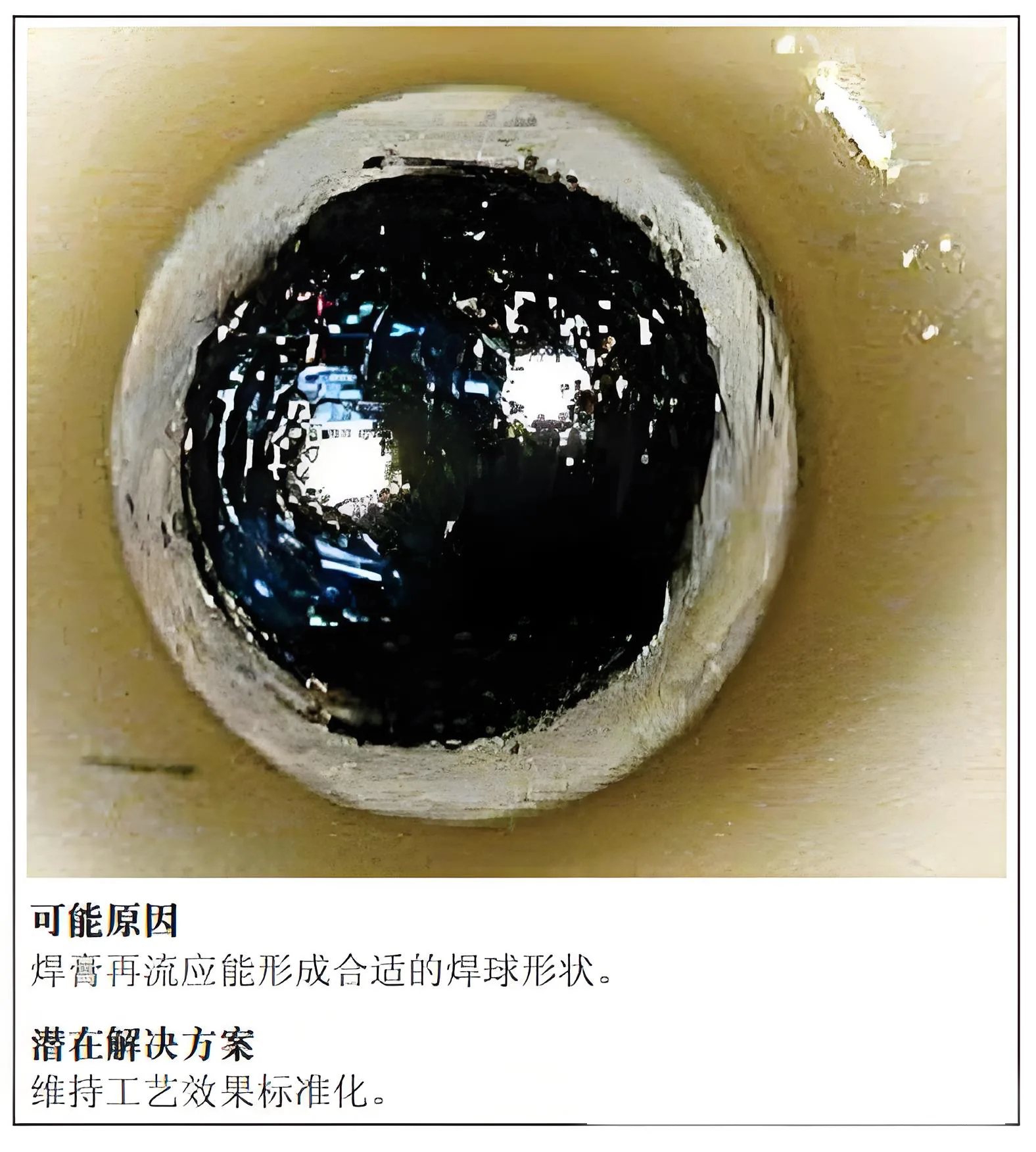

4.1 เงื่อนไขการบัดกรีเป้าหมาย

สาเหตุและการแก้ปัญหาสำหรับวงจรเปิดที่จุดเชื่อมเนื่องจากเงื่อนไขการเชื่อมตามเป้าหมาย

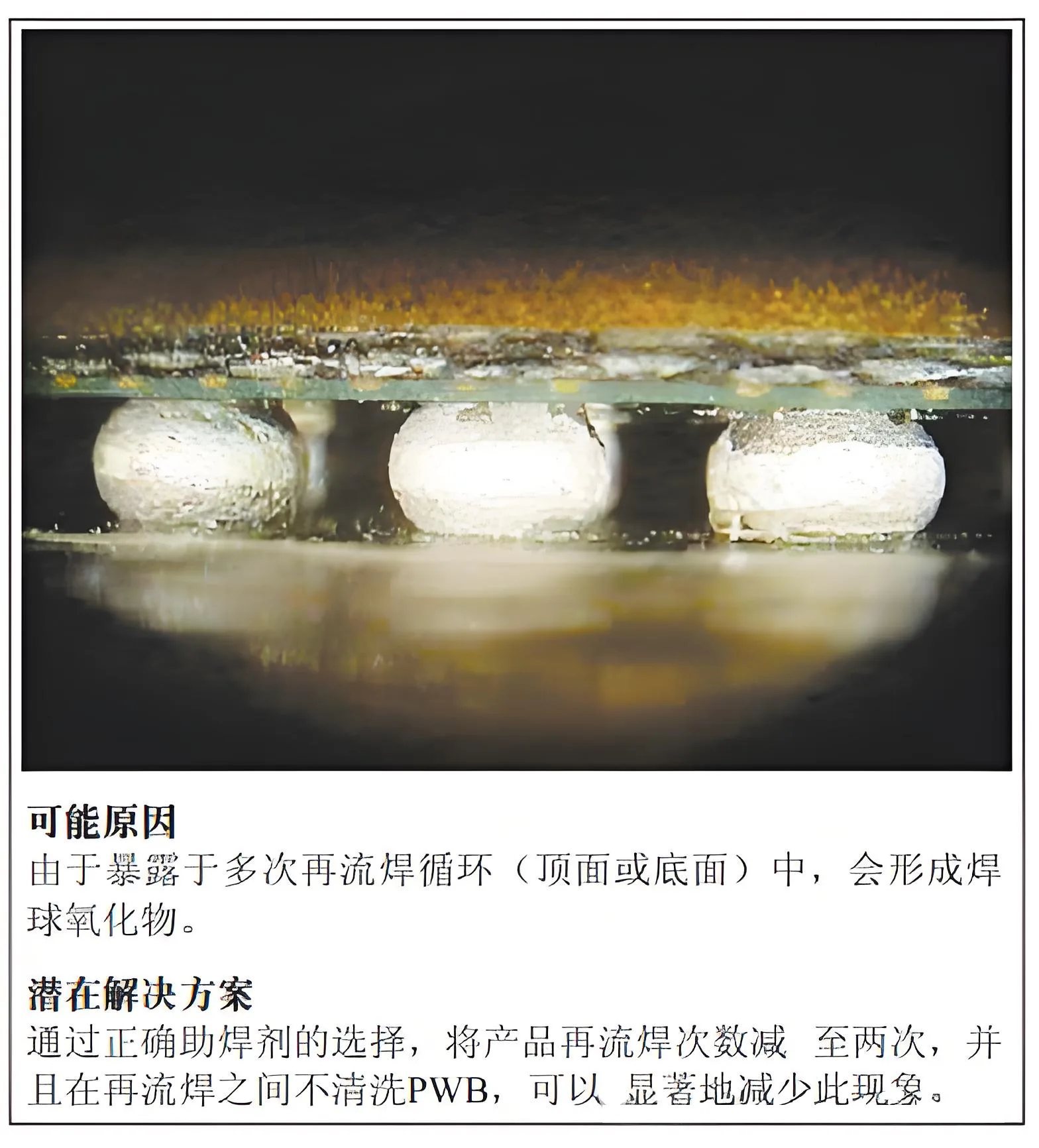

4.2 บอลประสานออกซิไดซ์มากเกินไป

เหตุผลสำหรับวงจรเปิดที่เกิดจากลูกบอลประสานออกซิไดซ์มากเกินไปและการแก้ปัญหา

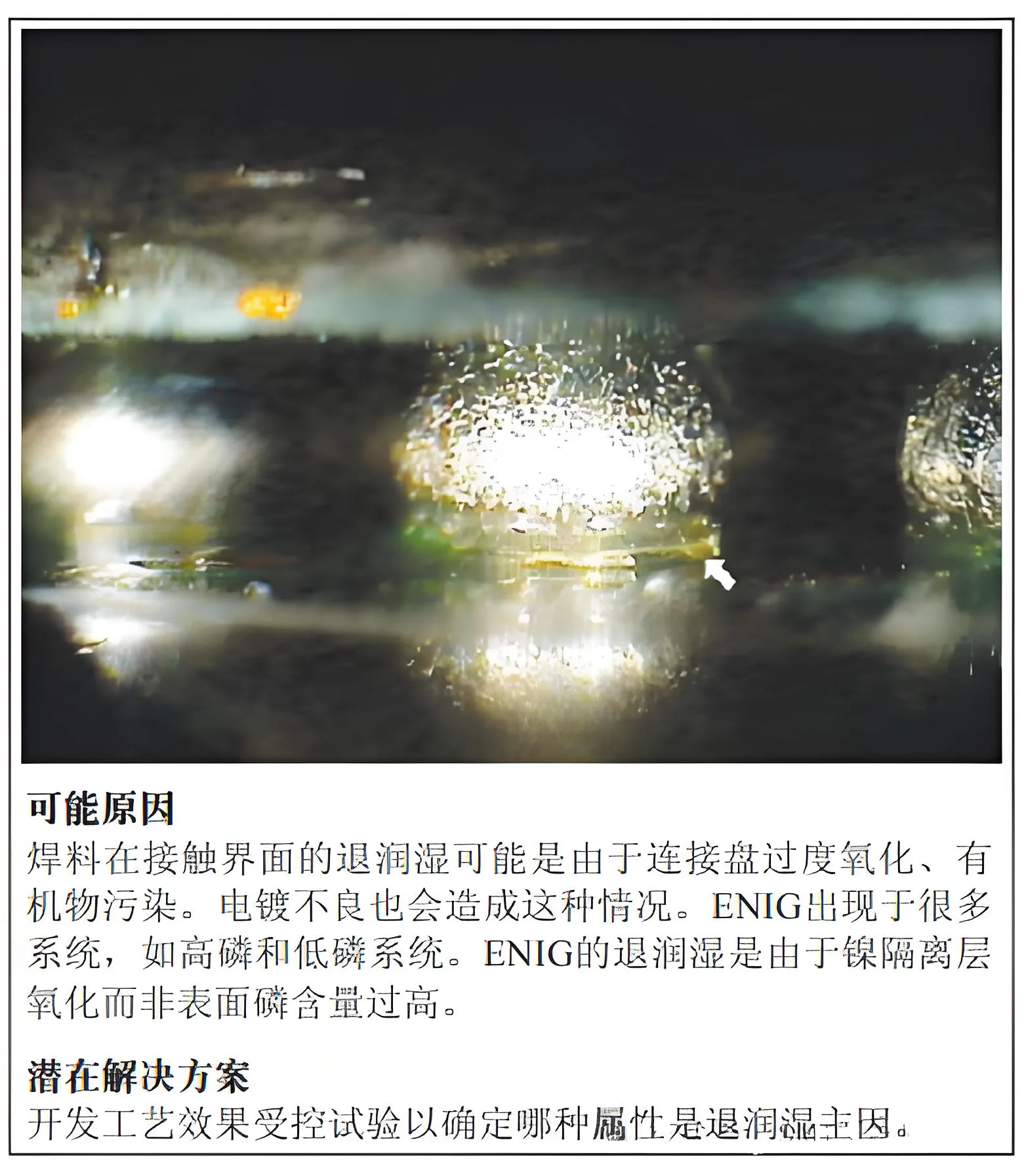

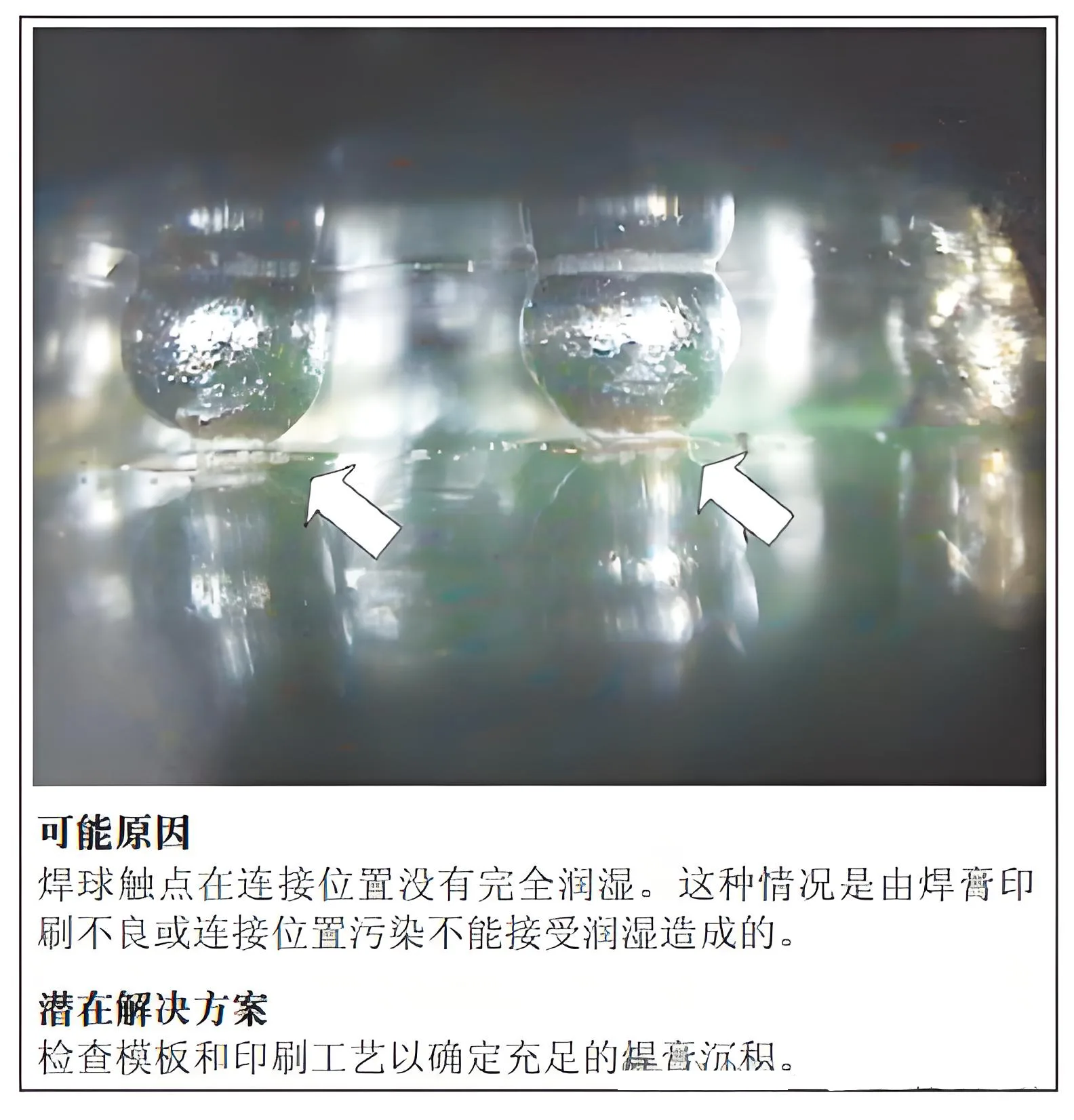

4.3 สัญญาณของการเปียกน้ำ

เหตุผลและวิธีแก้ไขวงจรเปิดข้อต่อประสานที่เกิดจากการ Dewetting

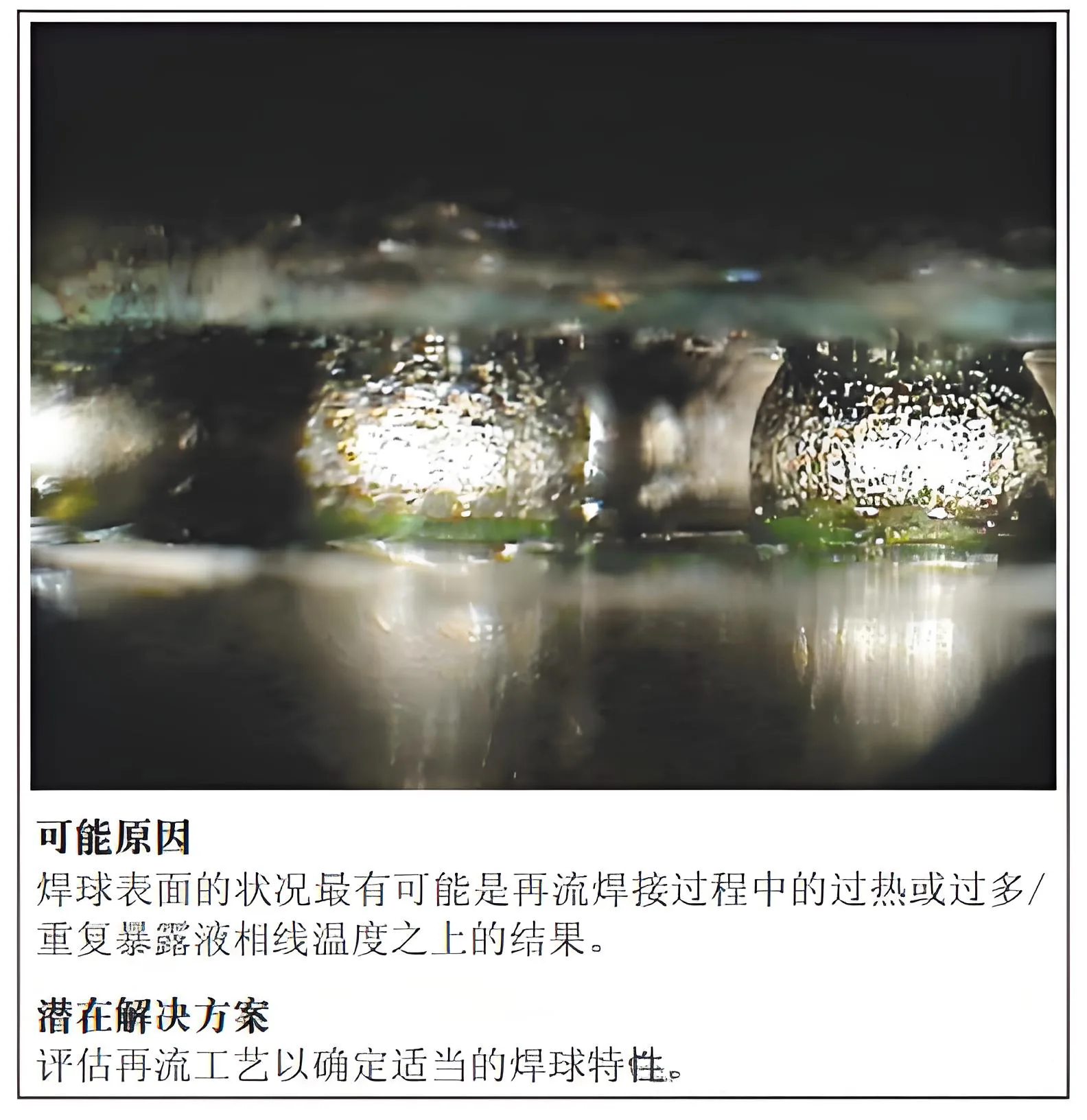

4.4 สภาพที่เห็น

สาเหตุและวิธีแก้ไขข้อบกพร่องของข้อต่อบัดกรีที่เกิดจากจุดลูกบัดกรี

4.5 การประเมินลูกบัดกรีดีบุก/ตะกั่ว

เหตุผลและแนวทางแก้ไขสำหรับข้อบกพร่องของข้อต่อบัดกรีที่เกิดจากลูกบัดกรีดีบุก/ตะกั่ว

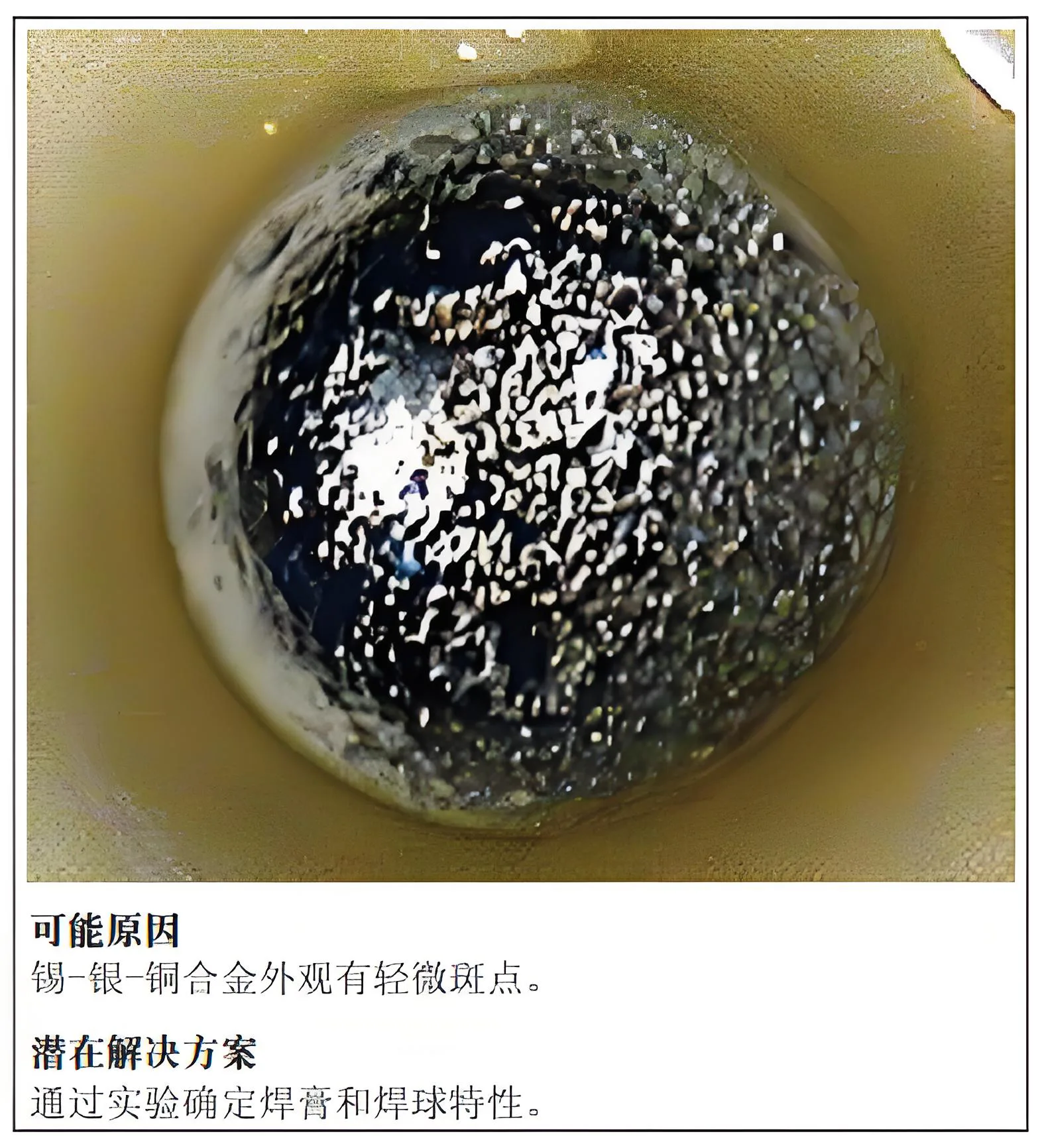

4.6 แซคอัลลอยด์

สาเหตุและวิธีแก้ปัญหาข้อบกพร่องของข้อต่อบัดกรีที่เกิดจากโลหะผสม SAC

4.7 ข้อต่อประสานเย็น

จุดบัดกรีเย็นที่เกิดจากการบัดกรีเย็นและวิธีแก้ปัญหา

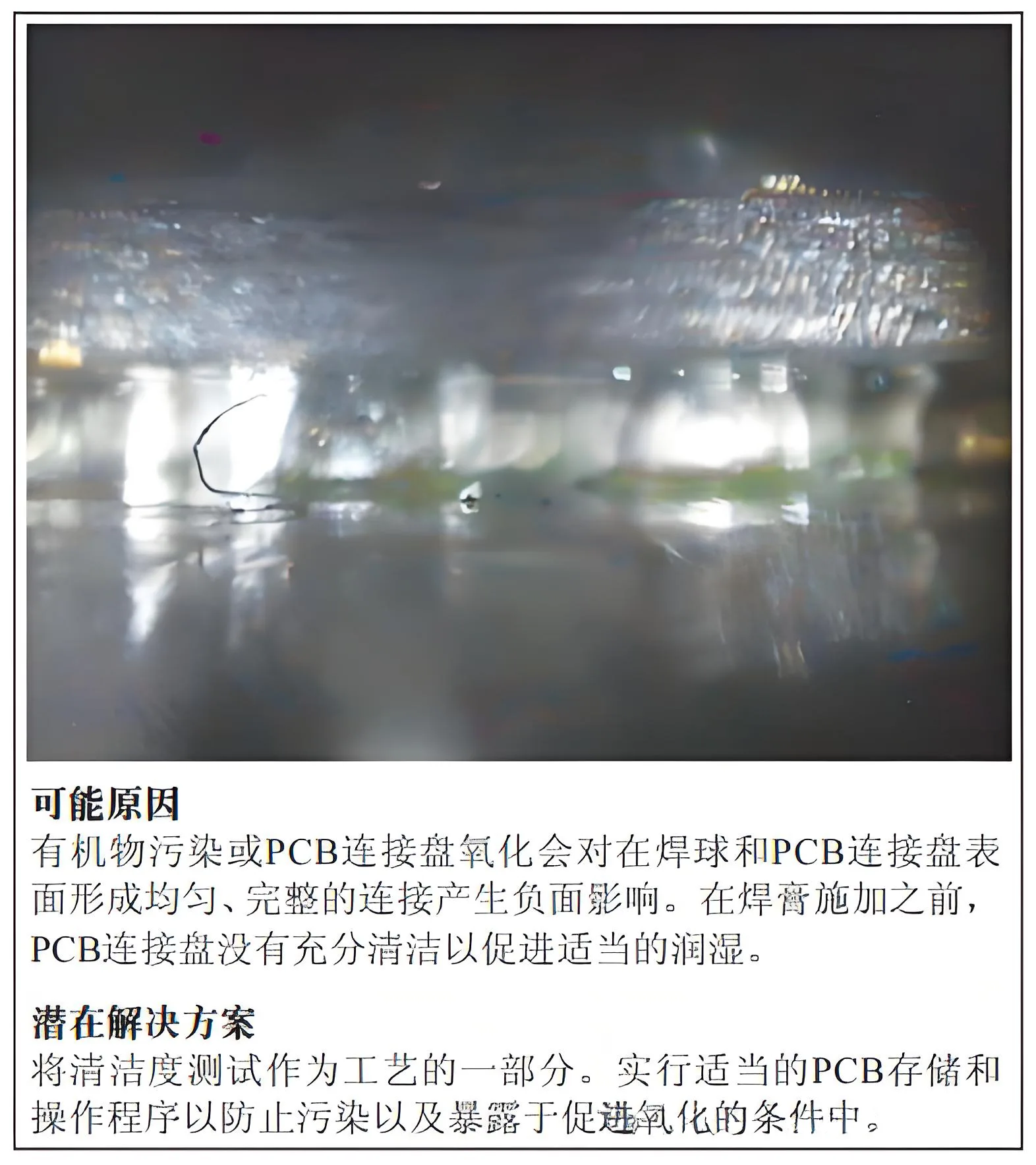

4.8 ข้อต่อที่ไม่สมบูรณ์เกิดจากการปนเปื้อนของแผ่นอิเล็กโทรด

สาเหตุและแนวทางแก้ไขสำหรับการเชื่อมต่อที่ไม่สมบูรณ์เนื่องจากการปนเปื้อนของดิสก์ที่เชื่อมต่อ

4.9 การปนเปื้อนที่เกิดจากลูกบัดกรีผิดรูป

สาเหตุและแนวทางแก้ไขข้อบกพร่องของข้อต่อบัดกรีเนื่องจากการปนเปื้อนจากลูกบัดกรีที่ผิดรูป

4.10 ลูกบัดกรีผิดรูป

สาเหตุและวิธีแก้ไขข้อบกพร่องของข้อต่อบัดกรีที่เกิดจากลูกบัดกรีที่ผิดรูป

4.11 การบัดกรีและฟลักซ์ไม่เพียงพอสำหรับการสร้างข้อต่อที่เพียงพอ

สาเหตุและวิธีแก้ไขข้อบกพร่องของข้อต่อบัดกรีที่เกิดจากบัดกรีและฟลักซ์ไม่เพียงพอ

4.12 ลดพื้นที่สัมผัสของเทอร์มินัล

สาเหตุของข้อบกพร่องของข้อต่อบัดกรีที่เกิดจากพื้นที่สัมผัสและวิธีแก้ปัญหาของขั้วต่อลดลง

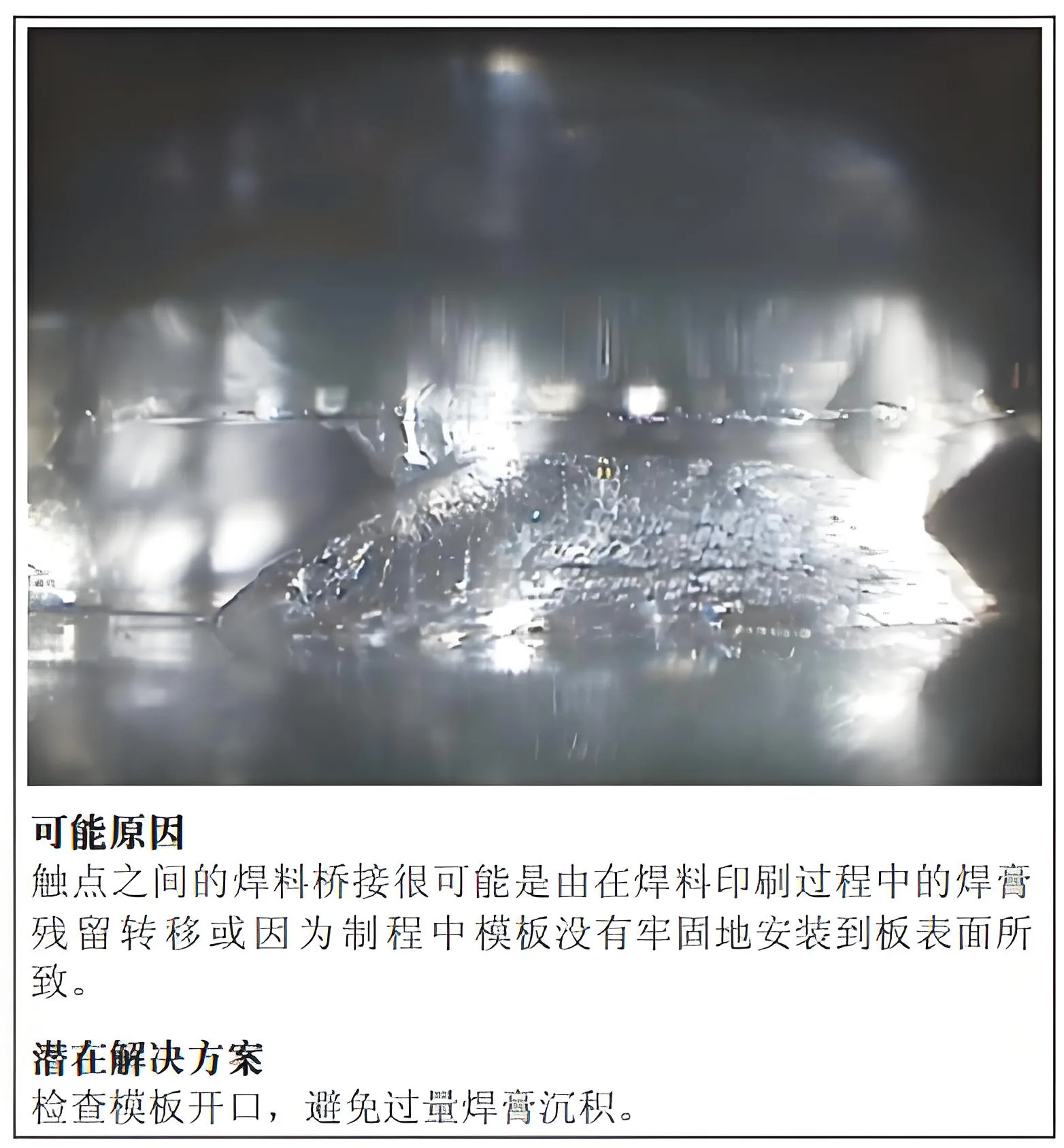

4.13 สะพานประสาน

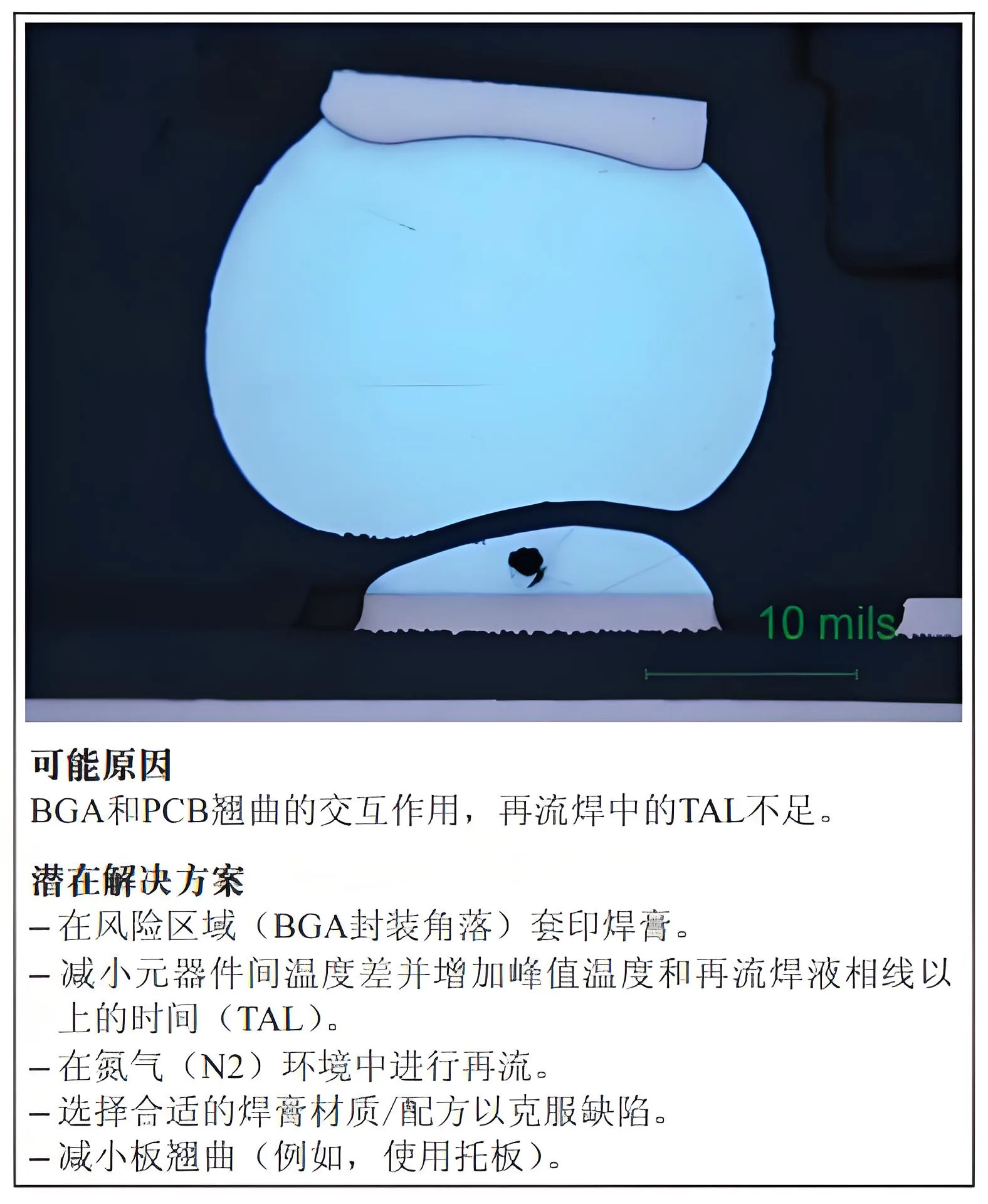

4.14 Reflow การประสานที่ไม่สมบูรณ์

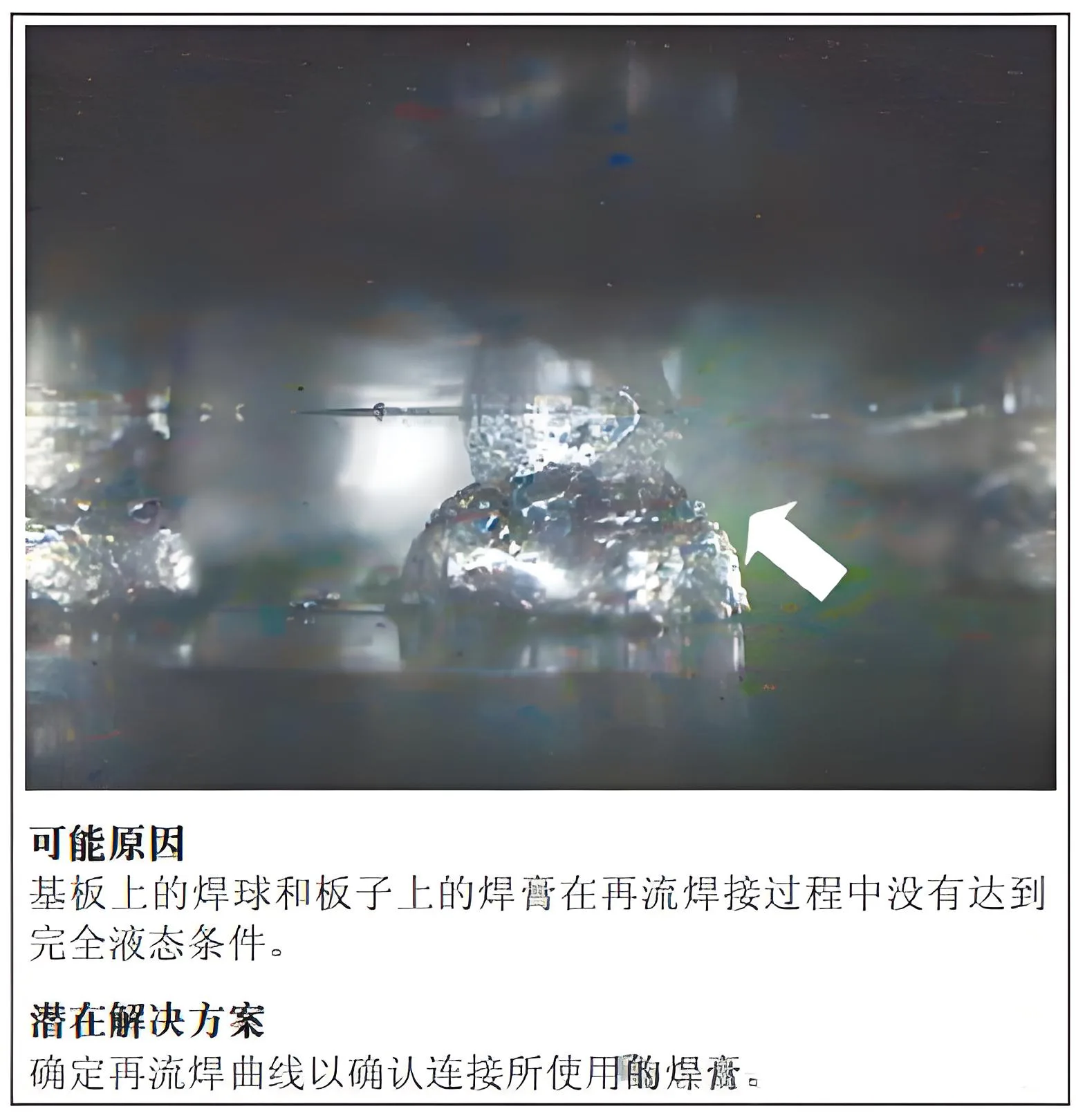

เหตุผลและแนวทางแก้ไขสำหรับข้อบกพร่องของข้อต่อบัดกรีที่เกิดจากการไหลย้อนของบัดกรี

4.15 ข้อต่อประสานแบบแห้ง

สาเหตุและแนวทางแก้ไขข้อบกพร่องของข้อต่อบัดกรีที่เกิดจากการบัดกรีเปล่า

4.16 วงจรเปิดข้อต่อประสานแบบไม่เปียก

สาเหตุและแนวทางแก้ไขสำหรับข้อบกพร่องของข้อต่อบัดกรีเนื่องจากวงจรเปิดที่ไม่เปียก

4.17 ข้อต่อประสานหมอนผล (กระโดด)

เหตุผลในการก่อตัวของข้อต่อประสานเอฟเฟกต์หมอนและวิธีแก้ปัญหา

โลโก้ UGPCB

โลโก้ UGPCB