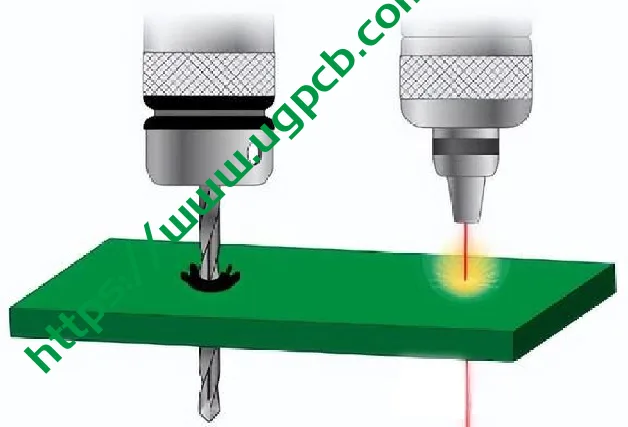

ในโลกของ PCB (แผงวงจรพิมพ์) การผลิต, การเจาะเป็นกระบวนการสำคัญที่ส่งผลโดยตรงต่อการเชื่อมต่อทางไฟฟ้าและประสิทธิภาพของบอร์ด. ด้วยความก้าวหน้าทางเทคโนโลยีอย่างต่อเนื่อง, การเจาะเชิงกลแบบดั้งเดิมจะค่อยๆ ถูกแทนที่ด้วยเทคโนโลยีที่แม่นยำและมีประสิทธิภาพมากขึ้น นั่นก็คือการเจาะด้วยเลเซอร์. บทความนี้จะพาคุณเจาะลึกความลึกลับของการเจาะด้วยเลเซอร์, รวมถึงความแตกต่างจากการเจาะแบบกล, ประเภททั่วไป, การจับคู่บอร์ด PCB กับเครื่องเจาะด้วยเลเซอร์, เส้นผ่านศูนย์กลางรูทั่วไป, และกระบวนการเจาะด้วยเลเซอร์สี่กระบวนการ.

การขุดเจาะเลเซอร์: หลักการและข้อดี

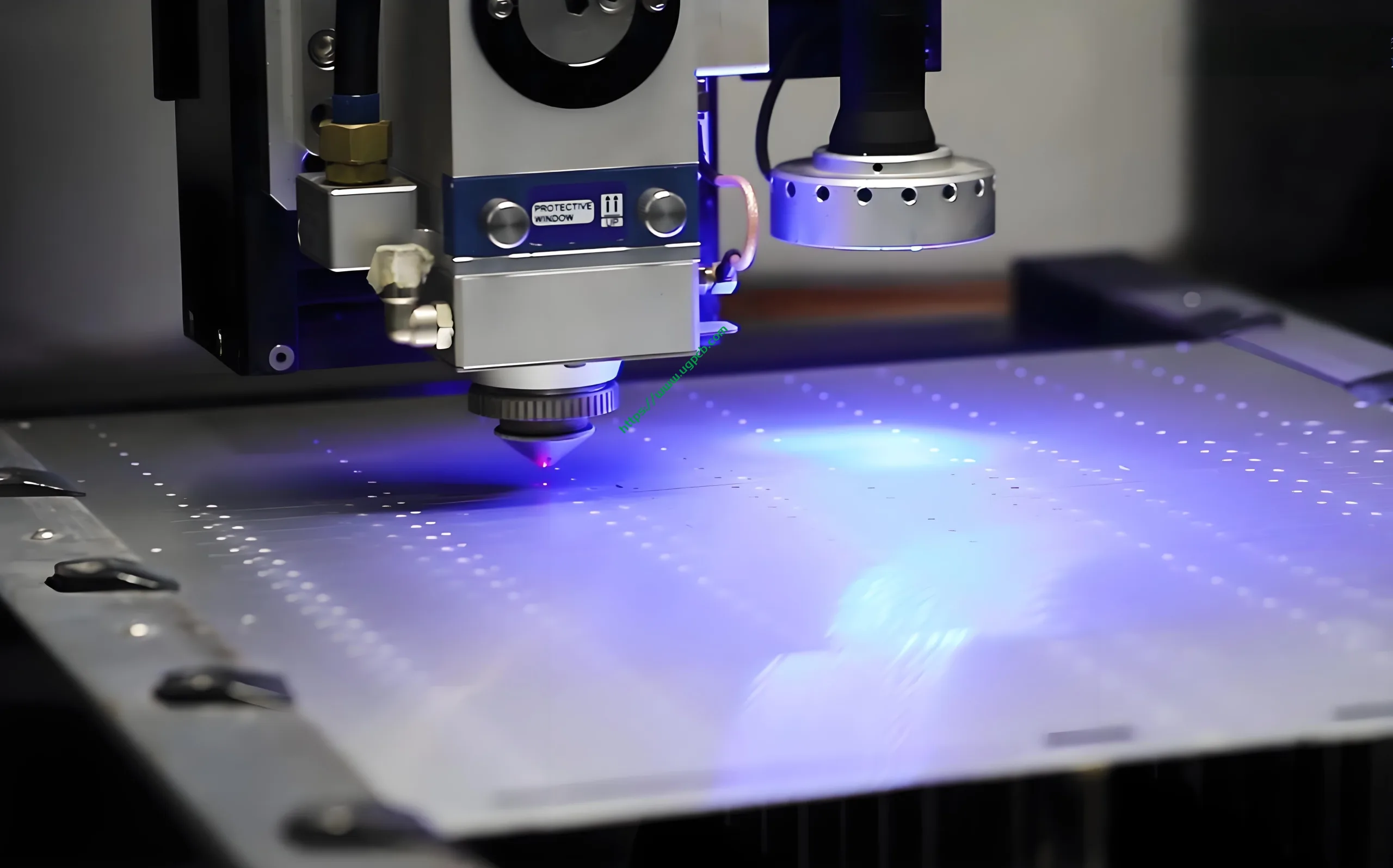

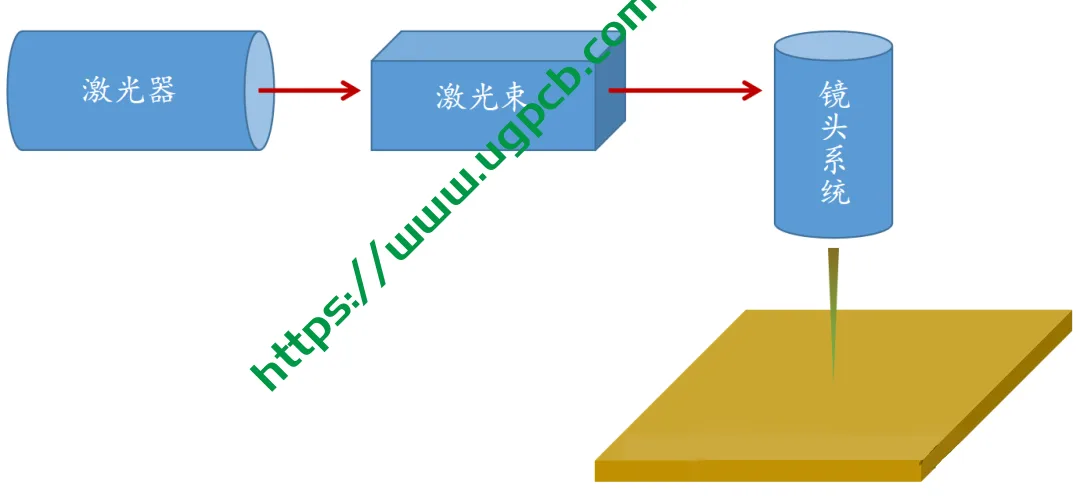

การขุดเจาะเลเซอร์, ตามชื่อที่แนะนำ, ใช้พลังงานสูงและความสามารถในการโฟกัสสูงของลำแสงเลเซอร์ในการเจาะรูในตำแหน่งที่ระบุบนบอร์ด PCB. กระบวนการนี้ไม่ต้องใช้ดอกสว่านเชิงกลแบบเดิมๆ; แทน, พลังงานของลำแสงเลเซอร์จะละลายและทำให้วัสดุกลายเป็นไอโดยตรงในตำแหน่งที่เกี่ยวข้อง, จึงเกิดเป็นรู. ส่วนประกอบหลักของเครื่องเจาะด้วยเลเซอร์คือระบบเลเซอร์และเลนส์. เลเซอร์จะสร้างลำแสงเลเซอร์พลังงานสูง, ในขณะที่ระบบเลนส์มีหน้าที่ในการโฟกัสลำแสงเลเซอร์ไปยังตำแหน่งที่ระบุบนบอร์ด PCB อย่างแม่นยำ.

เมื่อเทียบกับการเจาะแบบกล, การเจาะด้วยเลเซอร์มีข้อได้เปรียบที่สำคัญ. ประการแรก, ในแง่ของเส้นผ่านศูนย์กลางรู, โดยทั่วไปแล้วการเจาะด้วยเลเซอร์สามารถทำได้ที่ 0.15 มม. และต่ำกว่า, โดยมีความลึกไม่เกิน 0.127 มม, ในขณะที่การเจาะเชิงกลมักใช้สำหรับเส้นผ่านศูนย์กลางรูที่สูงกว่า 0.15 มม. ข้อได้เปรียบนี้ทำให้การเจาะด้วยเลเซอร์มีความสามารถในการแข่งขันในการผลิตรูขนาดเล็กมากขึ้น. ประการที่สอง, ในแง่ของความทนทานต่อรูหรือความแม่นยำของเครื่องจักร, การเจาะด้วยเลเซอร์มีความแม่นยำ +/-15um, เกินกว่า PTH มาก (+/-50หนึ่ง) และ NPTH (+/-25หนึ่ง) ความแม่นยำของการเจาะเชิงกล. ในที่สุด, กระบวนการผลิตการเจาะด้วยเลเซอร์สั้นลง, ด้วยประสิทธิภาพโดยรวมที่สูงขึ้นและต้นทุนที่ลดลง.

ประเภททั่วไปของเครื่องเจาะด้วยเลเซอร์

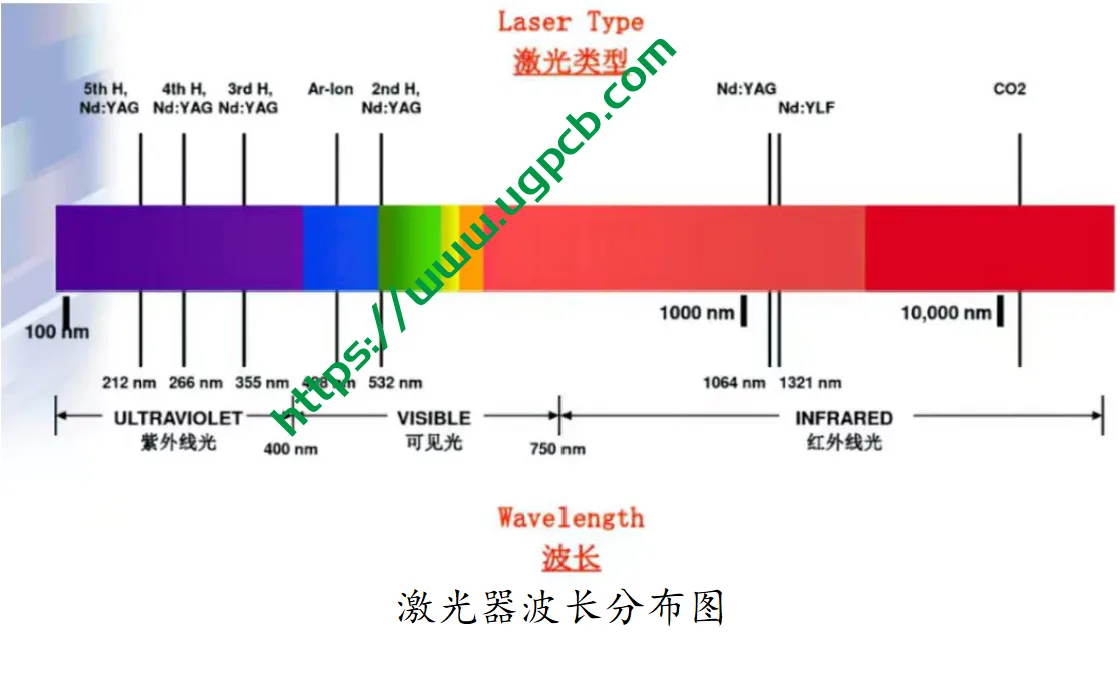

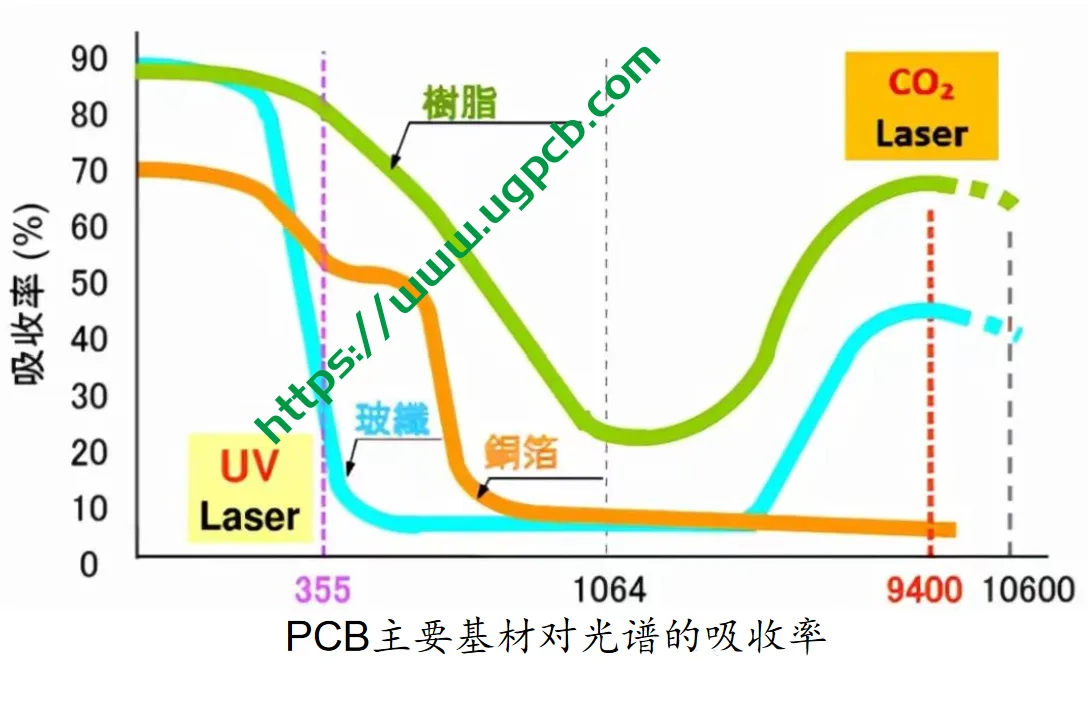

เครื่องเจาะด้วยเลเซอร์ที่ใช้กันทั่วไปในอุตสาหกรรม PCB สามารถแบ่งได้เป็น 2 ประเภทตามแหล่งกำเนิดแสง: เครื่องเจาะด้วยเลเซอร์ UV นาโนวินาทีที่มีความยาวคลื่น 355 นาโนเมตร และเครื่องเจาะด้วยเลเซอร์ CO2 ที่มีความยาวคลื่น 9400 นาโนเมตร.

เครื่องเจาะด้วยเลเซอร์ UV ใช้พลังงานโฟตอนสูงจากเลเซอร์ความยาวคลื่นสั้น, ใช้หลักการระเหยด้วยแสงเพื่อทำลายสายโซ่โมเลกุลยาวของสารอินทรีย์, ก่อตัวเป็นรูขนาดเล็ก. ลักษณะสำคัญ ได้แก่ การผลิตคาร์ไบด์น้อยที่สุด, การบำบัดเบื้องต้นอย่างง่ายสำหรับการชุบทองแดงรู, และความสามารถในการเอาฟอยล์ทองแดงออกโดยตรงโดยไม่ต้องมีการบำบัดก่อนการเจาะ. ในทางกลับกัน, เครื่องเจาะด้วยเลเซอร์ CO2 ใช้หลักการของการระเหยด้วยความร้อนด้วยแสงเป็นหลัก, ละลาย, การกลายเป็นไอ, และในที่สุดก็ระเหยวัสดุผ่านเลเซอร์พลังงานสูงเพื่อสร้างรูขนาดเล็ก. ลักษณะสำคัญคือความเร็วในการเจาะที่รวดเร็ว, แต่ผนังหลุมอาจมีกากคาร์ไบด์, ต้องได้รับการรักษาก่อนและหลัง.

การจับคู่ประเภทบอร์ด PCB กับเครื่องเจาะด้วยเลเซอร์

วัสดุฐานที่นิยมใช้ในบอร์ด PCB, เช่น ฟอยล์ทองแดง, เรซิน, และใยแก้ว, มีความแตกต่างอย่างมีนัยสำคัญในการดูดกลืนแสงสเปกตรัมสำหรับความยาวคลื่นที่แตกต่างกัน. ฟอยล์ทองแดงมีการดูดกลืนแสงเลเซอร์ UV สูง แต่มีค่าการดูดกลืนแสงต่ำสำหรับเลเซอร์ CO2; เรซินมีการดูดซับทั้ง UV และ CO2 สูง; และใยแก้วมีการดูดกลืนแสงเลเซอร์ CO2 สูงกว่า. ดังนั้น, การเลือกความยาวคลื่นของเครื่องเจาะด้วยเลเซอร์ขึ้นอยู่กับประเภทวัสดุของชั้นอิเล็กทริกเป็นหลัก.

ขึ้นอยู่กับประเภทบอร์ด PCB, ประสบการณ์การจับคู่สำหรับเครื่องเจาะด้วยเลเซอร์มีดังนี้: บอร์ดอ่อนเหมาะสำหรับเครื่องเจาะเลเซอร์ UV; ฮาร์ดบอร์ดเหมาะสำหรับเครื่องเจาะเลเซอร์ CO2 มากกว่า; และสำหรับบอร์ดแบบแข็งเกร็ง, สามารถเลือกเครื่องเจาะด้วยเลเซอร์ UV หรือ CO2 ได้ตามสภาพจริง.

เส้นผ่านศูนย์กลางและกระบวนการเจาะรูด้วยเลเซอร์ทั่วไป

กระบวนการเจาะด้วยเลเซอร์มีความหลากหลาย, ด้วยการเจาะด้วยเลเซอร์โดยตรง LDD/DLD, Conform Mask การเปิดหน้าต่างทองแดง, หน้าต่างบานใหญ่เปิดหน้าต่างบานใหญ่, และการเกิดรูโดยตรงบนพื้นผิวเรซินเป็นกระบวนการทั่วไปสี่กระบวนการ.

การเจาะด้วยเลเซอร์โดยตรง LDD/DLD ถูกนำมาใช้กันอย่างแพร่หลาย. หลักการพื้นฐานของมันเกี่ยวข้องกับการสร้างพื้นผิวสีดำหรือสีน้ำตาลที่ดูดซับแสงได้อย่างมากบนบอร์ด PCB โดยผ่านการบำบัดออกซิเดชั่น, จึงเพิ่มพลังงานลำแสงของเลเซอร์ CO2 และสร้างรูโดยตรงบนฟอยล์ทองแดงบางพิเศษและเรซินหรือพื้นผิว PP. กระบวนการนี้สั้น, มีประสิทธิภาพ, และคุ้มค่า, ทำให้เป็นตัวเลือกที่ต้องการสำหรับการผลิตรูขนาดเล็ก.

กระบวนการเปิดหน้าต่างทองแดง Conform Mask เกี่ยวข้องกับการแกะสลักเพื่อเปิดหน้าต่างทองแดงก่อนการเจาะด้วยเลเซอร์, โดยทั่วไปแล้วหน้าต่างทองแดงจะเล็กกว่าขนาดช่องเปิดของเลเซอร์เพื่อให้ได้รูปทรงรูที่ดีขึ้น. เมื่อเทียบกับการเจาะด้วยเลเซอร์โดยตรง, กระบวนการนี้มีขั้นตอนการทำงานที่ยาวกว่าเล็กน้อยแต่ประสิทธิภาพของเลเซอร์สูงกว่า, เหมาะสำหรับงานที่ต้องการความแม่นยำของรูปทรงรูสูง.

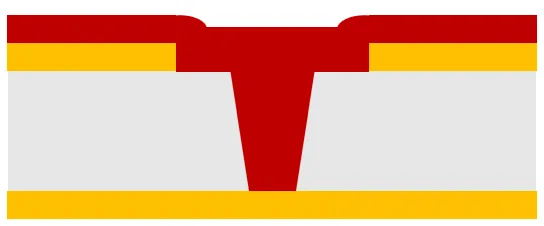

กระบวนการหน้าต่างบานใหญ่เกี่ยวข้องกับการขยายเส้นผ่านศูนย์กลางของหน้าต่างทองแดงให้มีขนาดใหญ่กว่าแผ่นบางขนาด (ปกติประมาณ 0.05 มม), จากนั้นจึงทำการเจาะด้วยเลเซอร์. กระบวนการนี้ให้อิสระในการเลือกมากขึ้น และสามารถหลีกเลี่ยงปัญหาการวางแนวที่ไม่ตรงที่เกิดขึ้นเมื่อเส้นผ่านศูนย์กลางหน้าต่างทองแดงเท่ากับเส้นผ่านศูนย์กลางรูได้อย่างมีประสิทธิภาพ. อย่างไรก็ตาม, อาจมีปรากฏการณ์ขั้นตอนบนดิสก์รู, และลูกค้าบางรายห้ามใช้กระบวนการนี้.

กระบวนการสร้างรูโดยตรงบนพื้นผิวเรซินเกี่ยวข้องกับการกัดผิวฟอยล์ทองแดงหลังจากเคลือบพื้นผิวหรือ PP, จากนั้นจึงทำการเจาะด้วยเลเซอร์. กระบวนการนี้ทำให้สามารถเจาะสนามละเอียดได้, แต่แรงยึดเกาะระหว่างทองแดงกับชั้นอิเล็กทริกหลังการเติมรูค่อนข้างอ่อน, ต้องการความสนใจเป็นพิเศษ.

บทสรุป: การขุดเจาะเลเซอร์, ก้าวสู่ยุคใหม่ของการผลิต PCB

เป็นเทคโนโลยีการปฏิวัติในด้านการผลิต PCB, การเจาะด้วยเลเซอร์จะค่อยๆ เข้ามาแทนที่การเจาะเชิงกลแบบเดิมเนื่องจากมีความแม่นยำสูง, ประสิทธิภาพสูง, และต้นทุนต่ำ. ด้วยความก้าวหน้าทางเทคโนโลยีอย่างต่อเนื่องและการใช้งานที่แพร่หลายมากขึ้น, การเจาะด้วยเลเซอร์จะมีบทบาทสำคัญในการผลิต PCB มากยิ่งขึ้น, สู่ยุคใหม่.

โลโก้ UGPCB

โลโก้ UGPCB