Einführung

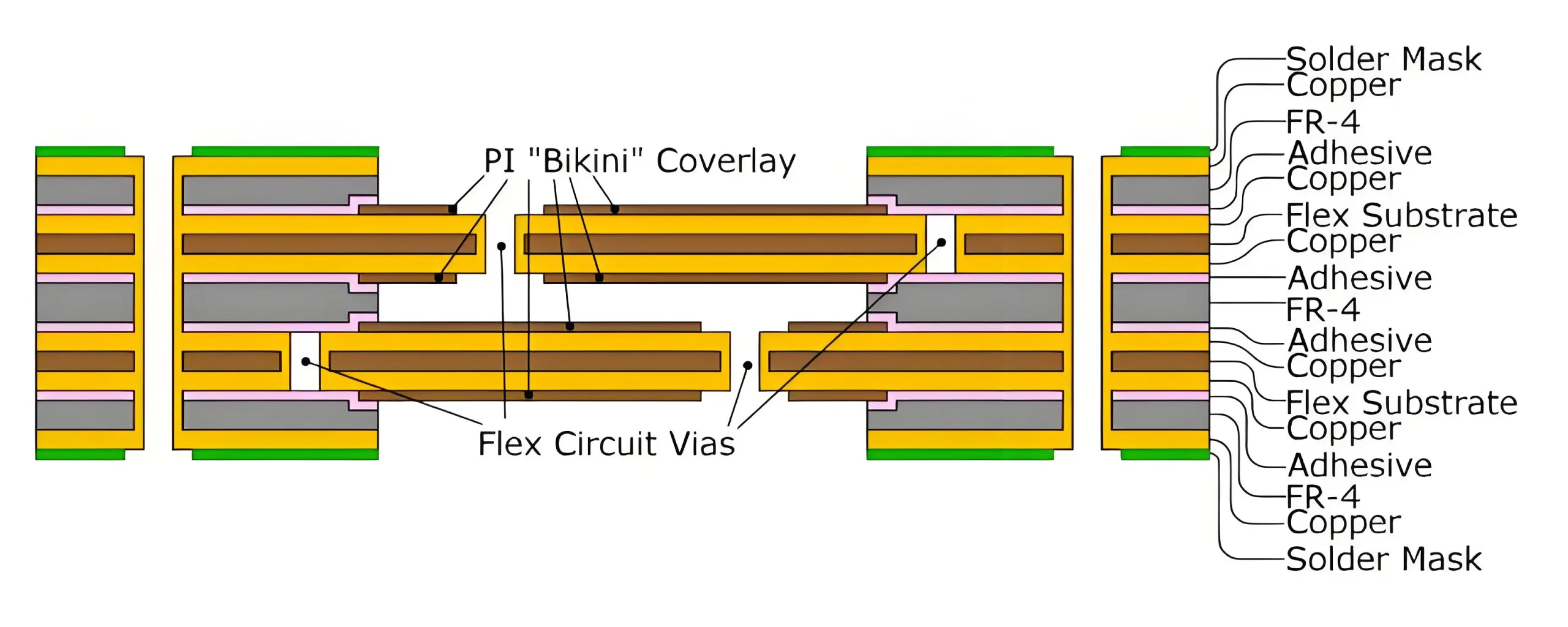

Flexible gedruckte Leiterplatten (FPCs) sind in faltbaren Smartphones unverzichtbar geworden, tragbare Geräte, und Luft- und Raumfahrtelektronik aufgrund ihres ultradünnen Profils und ihrer biegbaren Natur. Jedoch, Ihre Designkomplexität übertrifft traditionelle starr Leiterplatten, Erforderliche multidisziplinäre Fachkenntnisse in der Materialwissenschaft, mechanische Simulation, und Prozessinnovation. Dieser umfassende Leitfaden untersucht kritische Aspekte von Flexible PCB-Design durch branchenbedingte Methoden und modernste Technologien.

1. Materialwissenschaft: Grundlage flexibler PCBs

1.1 Substratauswahl: Leistung und Kosten ausbalancieren

Flexible Substrate müssen gleichzeitig thermische Stabilität erreichen (> 260 ° C für PI gegen < 120 ° C für PET), Biegedauer, und dielektrische Eigenschaften. Polyimid (PI) dominiert High-End-Anwendungen mit seinem niedrigen CTE (~ 12 ppm/℃), während Polyester (HAUSTIER) dient kosten sensible statische Anwendungen. Aufstrebende PI-Substrate mit niedrigem Modulus (< 3 GPA) Aktivieren Sie die dynamische Biegedauer von Millionenzyklus.

Technische Formel:

Biegestressberechnung:

S = (E · t)/(2R)

Wo e = elastischer Modul, T = Dicke, R = Biegerradius. Reduzierung von E oder Erhöhung des R -Rahmens verringert die Spannungskonzentration durch 62%.

1.2 Kupferfolie und Coverlay: Mechanische Harmonie

Gerollt (Ra) Kupferfolie verbessert die Duktilität durch 30% über elektrodeed (Ed) Folie in dynamischen Biegerzonen. Optimal Coverlay kombiniert Acrylkleber (15-25μm) mit PI -Film für ausgewogene Haftung und Flexibilität.

1.3 Schutzschichtinnovationen

Mesh-Bodenebenen und bogenförmige Kupferverstärkung (≥ 0,2 mm Breite) Reduzieren Sie die Rissrisiken durch 70% in verletzlichen Bereichen wie Goldfingern. Enig oder OSP+Selektive Goldbeschichtung sorgt für eine zuverlässige Lötung.

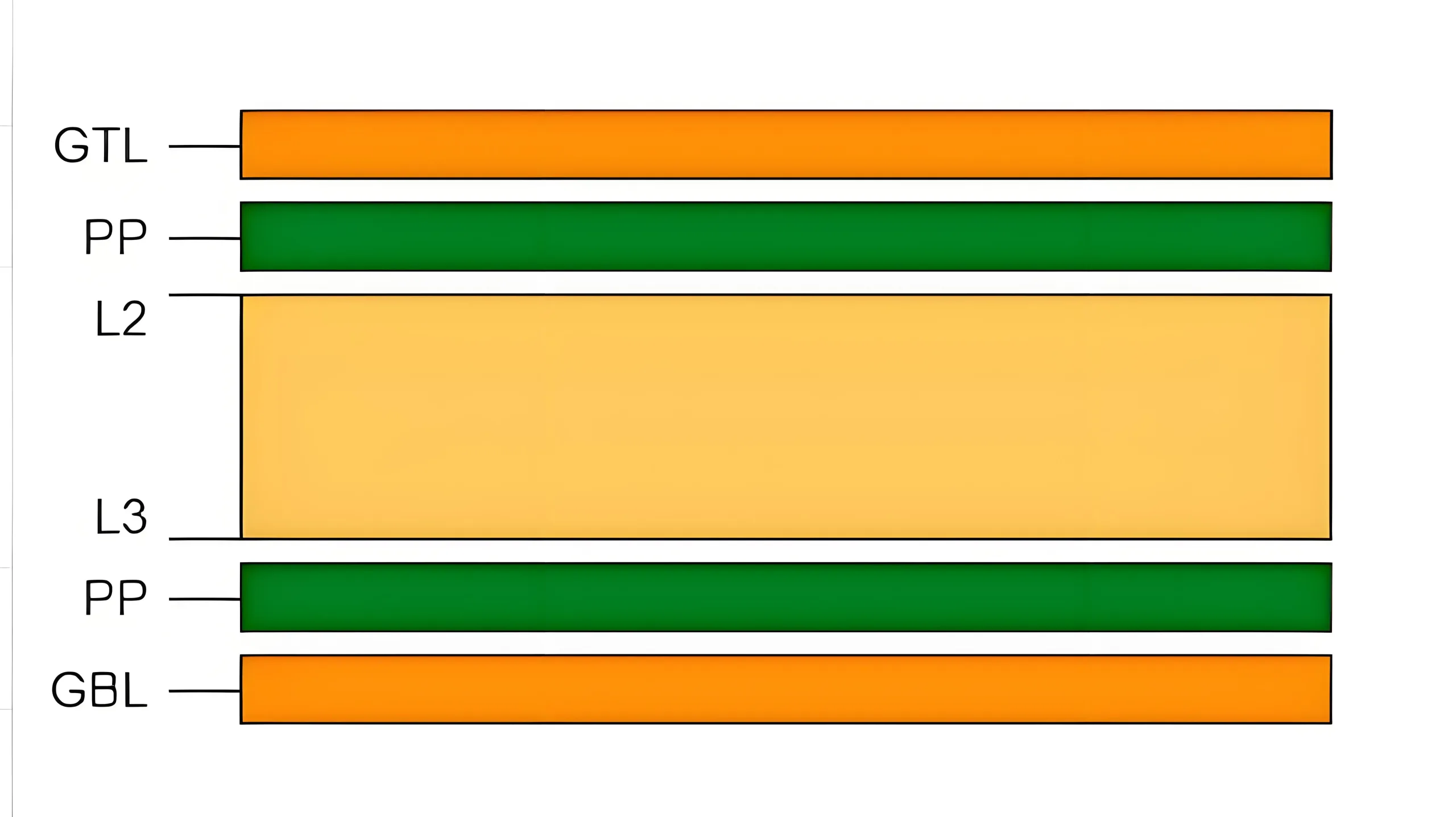

2. Stackup -Architektur: Engineering Starrid-Flex Synergy

2.1 Ebenenstandardisierung und Signalintegrität

-

Signalschichten: Die zentrale Positionierung minimiert EMI

-

Stromebenen: Solides Kupfer (< 50mΩ Zielimpedanz)

-

Grundschichten: Gittermuster (≤ 5 mm Abstand) Schleifenbereiche reduzieren

Fallstudie: 8-Layer-Starrid-Flex-PCB mit 2R+4F+2R-Konfiguration erreicht 100,000+ Biegerzyklen.

2.2 Starr-Flex-Übergangszonen

Implementieren Sie 1 mm+ Pufferzonen mit senkrechten Routing- und Bogen -Ecken (Radius ≥ 3 × Spurenbreite) Stress verteilen.

3. Dynamische Biegeoptimierung

3.1 Bendradius Goldene Regeln

Mindestanforderungen für Biegeradius:

-

Statisch: R<Sub>min</Sub> ≥ 5T

-

Dynamisch: R<Sub>min</Sub> ≥ 10t

(z.B., 0.2MM PI erfordert einen dynamischen Radius von ≥ 2 mm)

3.2 Simulationsgetriebene Validierung

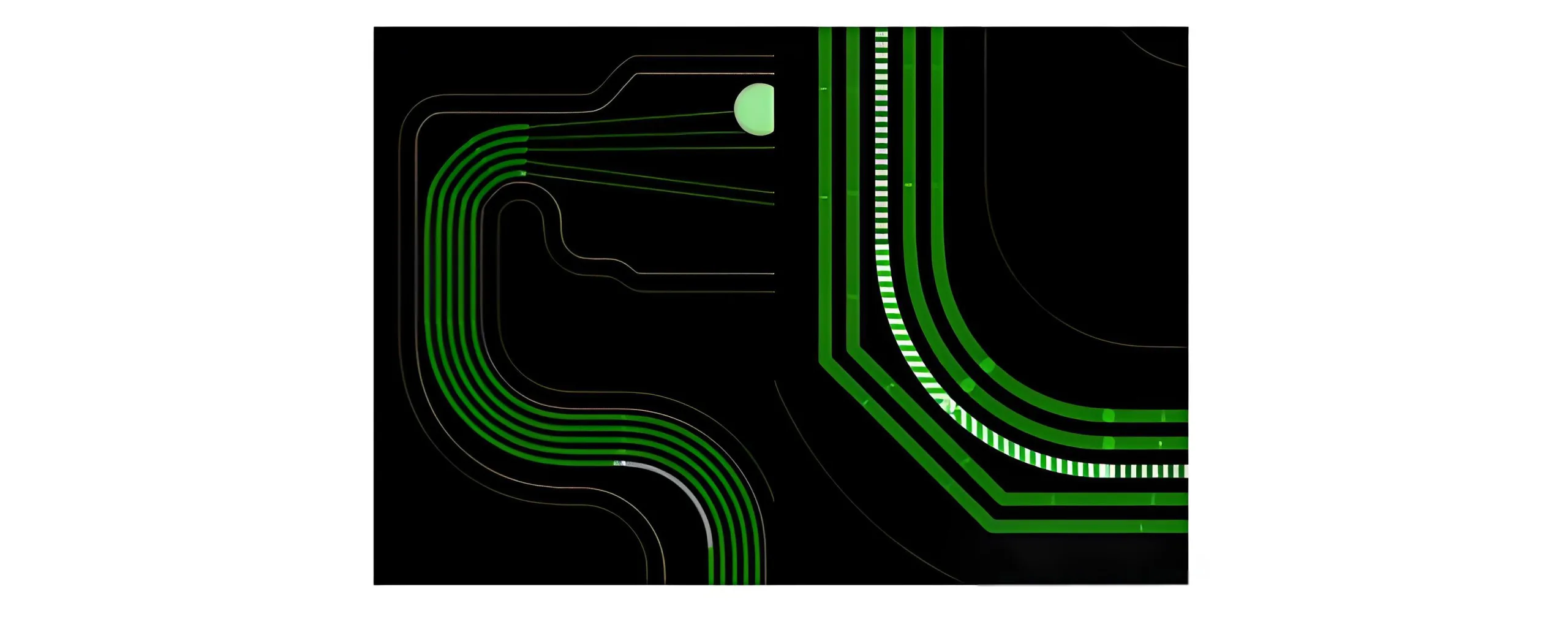

Finite -Elemente -Analyse (Fea) identifiziert Hochstämmebereiche. Serpentinen -Routing in faltbaren Telefonen verbessert die Ermüdungslebensdauer zu 200,000+ Zyklen.

4. Routing -Prinzipien: Elektrisch-mechanischer Gleichgewicht

4.1 Verbote der Biegezone

-

Keine Vias/Komponenten innerhalb von 5 mm von Biegungsleitungen

-

Gestaffelte benachbarte Schichtspuren verhindern “I-Strahl” Stress

4.2 Impedanzkontrolle

Charakteristische Impedanzformel für Hochgeschwindigkeitssignale:

Z₀ = [87/√(e<Sub>R</Sub>+1.41)] × ln[5.98H/(0.8W+t)]

Darunter, eR ist die dielektrische Konstante, H ist die dielektrische Dicke, W ist die Linienbreite, und t ist die Kupferdicke.

Differentialserpentinen Routing (2× Abstand) Minimiert das Übersprechen.

5. Fertigungszusammenarbeit

5.1 IPC-2581 Standard-Implementierung

Einheitlicher XML -Format reduziert Kommunikationsfehler nach 80%, Steigerung der Erstpassrendite von 65% Zu 92% In Drohnenantennenprojekten.

5.2 DFM -Richtlinien

-

Spurenabstand: ≥ 4mil

-

Laserbohrung: ≥ 4mil Löcher (± 1 Mio. Genauigkeit)

-

Coverlay -Öffnungen: 0.1mm größer als Pads

6. Zukünftige Grenzen

6.1 3D Dehnbare Schaltungen

Der 3D-LSC-Prozess von UESTC ermöglicht Flex-Schaltungen im Mittelstufe mit 5-Schicht-Stapeln, in medizinischen Wearables angewendet.

6.2 Nanomaterial -Durchbrüche

Graphen/PU -Verbundwerkstoffe erreichen 10<sup>-6</sup> Ω · cm Widerstand mit < 5% Leistungsabbau nach 100K -Biegungen.

Abschluss

Flexible PCB -Design erfordert interdisziplinäre Innovationen in Materialien, Mechanik, und Elektronik. Durch die Umsetzung dieser Strategien und die Einführung neuer Standards wie IPC-2581, Ingenieure können Flexkreise der nächsten Generation mit verbesserter Zuverlässigkeit und Dichte für fortschrittliche Anwendungen entwickeln.

UGPCB-LOGO

UGPCB-LOGO