ESD: Der “Unsichtbarer Mörder” in der Elektronikfertigung

Die Untersuchungen der American ESD Association zeigen, dass die globale Elektronikindustrie wirtschaftliche Verluste von bis zu 100 % erleidet $9 Milliarden jährlich durch elektrostatische Entladung. Daten des Japan Industrial Technology Research Institute zeigen dies außerdem im Falle eines Ausfalls von Halbleitergeräten, ESD-bedingte Fehlfunktionen sind die Folge 27%-33%. Als größte Quelle statischer Elektrizität, Der menschliche Körper kann eine statische Spannung von bis zu 35 kV erzeugen (Formel: V=Q/C, wenn die Kapazität des menschlichen Körpers etwa 100 pF beträgt, Eine Ladung von 1 μC kann eine elektrische Potentialdifferenz von 10 kV erzeugen).

Dreistufiges Präventions- und Kontrollsystem für statische Elektrizität im menschlichen Körper

- Erste Verteidigungslinie: Arbeitskleidungs- und Schuhsystem (Oberflächenwiderstand: )

- Zweite Verteidigungslinie: Erdungssystem mit Handgelenkband (Entladestrom , Zeitkonstante )

- Dritte Verteidigungslinie: Umweltkontrollsystem (Luftfeuchtigkeit im EPA-Bereich: 40%-60% RH)

Eine Fallstudie eines japanischen Unternehmens hat dies nach der Implementierung dieser dreistufigen Schutzmaßnahmen gezeigt, Die ESD-Schadensrate von IC-Geräten sank von 0.12% Zu 0.003%. Zu den wichtigsten eingehaltenen Kontrollparametern gehört die Aufrechterhaltung des Gesamterdungswiderstands im Bereich von .

Innovationen bei intelligenten Überwachungssystemen

Die neuesten ESD-Armbandalarme nutzen die RFID-Technologie, Auslösen audiovisueller Warnungen, wenn sich ein Bediener mehr als bewegt 1.5 Meter von ihrem Arbeitsplatz entfernt. Daten eines in den USA ansässigen Unternehmens zeigten, dass diese Technologie durch menschliches Versagen verursachte ESD-Vorfälle um reduzierte 83%.

Qualitätsbewusstsein: Der Kampf um Leben und Tod um vier Dezimalstellen

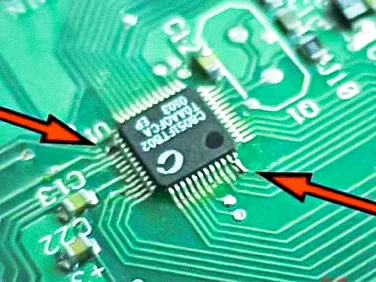

Gemäß dem IPC-A-610H-Standard, Klasse 3 Elektronische Produkte erfordern einen Lotbenetzungswinkel und eine Lotdicke . Jedoch, Scheinbar geringfügige Abweichungen in der tatsächlichen Produktion können zu kaskadierenden Ausfällen führen:

| Fehlertyp | Zulässiger Standard (Klasse 3) | Erhöhung der Ausfallwahrscheinlichkeit |

|---|---|---|

| Kalte Lötstelle | 0% | 100% |

| Lötkugel | Durchmesser | 300% |

| Versatz | der Pad-Breite | 450% |

Ein klassischer Fall betraf eine Automobilelektronikfabrik, in der a 0.02 Eine mm-Abweichung beim Lotpastendruck verursachte während des Tieftemperaturtests bei -40 °C einen offenen Stromkreis im ECU-Modul, was letztendlich zum Rückruf von führte 120,000 Fahrzeuge und Verluste übersteigen $230 Million.

Systemzertifizierung: Der “Genetischer Code” von produzierenden Unternehmen

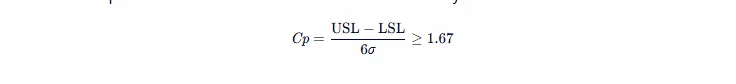

3.1 Quantensprung in der IATF 16949

Die Anforderungen an die SPC-Steuerung in der Automobilelektronikindustrie folgen dieser Formel:

3.2 Der Schmetterlingseffekt im Umweltmanagement

| Kategorie | Behandlungseffizienz | Kostenkoeffizient |

|---|---|---|

| Recycling von Zinnschlacken | 92% | 0.8 |

| Destillation und Regeneration von Abfalllösungsmitteln | 85% | 1.2 |

| Zerkleinerung und Verwertung von Leiterplattenschrott | 78% | 0.6 |

Ein taiwanesisches Unternehmen hat sein Sicherheitsdatenblatt optimiert (Sicherheitsdatenblatt) Managementprozesse, Reduzierung der Kosten für die Entsorgung gefährlicher Abfälle durch 35% beim Erhalten eines 30% Steueranreiz.

Chemische Kriegsführung: Das mikroskopische Schlachtfeld des MSDS-Managements

Wichtige Kontrollpunkte für Chemikalien, die üblicherweise in SMT-Produktionslinien verwendet werden:

| Substanz | Flammpunkt (°C) | TWA (mg/m³) | IDLH (ppm) |

|---|---|---|---|

| Isopropylalkohol | 12 | 400 | 2000 |

| Kolophonium-Flussmittel | 93 | 5 | N / A |

| Weißer Geist | -43 | 100 | 1000 |

Eine Analyse eines Vorfalls in einem koreanischen Unternehmen ergab, dass die Lagerung von Reinigungsmitteln nicht den MSDS-Anforderungen entspricht (Die tatsächliche Temperatur liegt bei 28 °C und übersteigt den Standardwert von 25 °C) führte zu überhöhten VOC-Konzentrationen, eine Explosion auslösen und zu direkten Verlusten führen $12 Million.

Null-Fehler-Praktiken: Die ultimative Form des Qualitätsmanagements

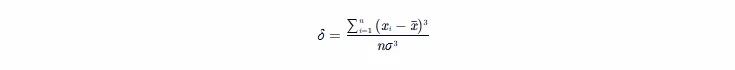

Der “76 Kühlschränke” Der Vorfall bei der Haier Group leitete eine Null-Fehler-Revolution in Chinas Elektronikfertigungsindustrie ein. Moderne SPI-Erkennungssysteme verwenden die Formel: Überwachung der Qualität des Lotpastendrucks in Echtzeit durch Schiefeanalyse. Nach der Implementierung der KI-Sichtprüfung, Ein Militärunternehmen reduzierte die AOI-Fehlalarmraten von 15% Zu 0.7% und verbesserte Erkennungseffizienz durch 300%.

Überwachung der Qualität des Lotpastendrucks in Echtzeit durch Schiefeanalyse. Nach der Implementierung der KI-Sichtprüfung, Ein Militärunternehmen reduzierte die AOI-Fehlalarmraten von 15% Zu 0.7% und verbesserte Erkennungseffizienz durch 300%.

Abschluss: Der einzigartige Punkt der Qualitätsentwicklung

Im Zeitalter der Industrie 4.0, Der ESD-Schutz ist mittlerweile so weit fortgeschritten, dass er das Ionisationsgleichgewicht in Echtzeit überwacht, Und QualitätsmanagerEs ist in die Ära der vorausschauenden KI-Wartung eingetreten. Das Grundprinzip von PCBA-Fabriken, vertreten durch UGPCB, bleibt unverändert: ein unerschütterliches Engagement für jeden 0.01 mm und Nulltoleranz für alle 0.1% Defekt, Dies hat zur Brillanz der Elektronikfertigungsindustrie beigetragen.

UGPCB-LOGO

UGPCB-LOGO

My spouse and I absolutely love your blog and find nearly all

of your post’s to be what precisely I’m looking for. Does one offer

guest writers to write content available for you? I wouldn’t mind composing a post or elaborating on a number of the subjects you write with regards to here.

Again, awesome web log!