Einführung: Die entscheidende Rolle der Umweltkontrolle bei PCB/PCBA

Ein schwaches Knistern elektrostatischer Entladung kann einen wertvollen Mikroprozessor sofort zerstören. Du hast BGA vergessen Komponenten, feuchter Luft ausgesetzt sind, kann lautlos oxidieren, zu Lötfehlern führen. Diese versteckten Bedrohungen stellen erhebliche Herausforderungen für das Umweltmanagement dar, die nicht ignoriert werden dürfen Leiterplattenherstellung.

Im Bereich PCB und Leiterplatte Herstellung, Elektrostatische Entladung (ESD) und feuchtigkeitsempfindliches Gerät (MSD) Management sind entscheidende Faktoren, die sich auf die Produktzuverlässigkeit und den First-Pass-Ertrag auswirken. Bei elektronischen Geräten geht der Trend zur Miniaturisierung und höheren Dichte, die potenziellen Risiken durch ESD und feuchtigkeitsempfindliche Bauteile werden noch deutlicher.

Statistische Daten deuten darauf hin, dass es vorbei ist 60% Strombrände und Stromschläge in Niederspannungsnetzen werden durch Erdungsfehler verursacht, insbesondere Störlichtbögen. Außerdem, etwa 30% der Unfälle durch Stromschlag sind auf das Fehlen von RCDs zurückzuführen (Fehlerstromschutzgeräte) oder falsche RCD-Auswahl. Ein wirksamer Umgang mit ESD und MSE ist für die Minderung solcher Risiken von grundlegender Bedeutung Leiterplatte Produktion.

ESD-Schutz: Von den Grundprinzipien zur praktischen Anwendung

Elektrostatische Entladung (ESD) ist ein wichtiges Thema innerhalb der elektromagnetischen Verträglichkeit (EMC), insbesondere für moderne Elektronik, wo ESD-Ereignisse zu Fehlfunktionen der Geräte führen können, Datenverlust, oder dauerhafte Hardwareschäden. Die Implementierung robuster ESD-Kontrollmaßnahmen ist für jeden seriösen Leiterplattenhersteller unerlässlich.

ESD-Mechanismen und Schadensmodelle

ESD wirkt sich hauptsächlich über drei Mechanismen auf elektronische Geräte aus: direkte Leitungseffekte über I/O oder Stromanschlüsse; Feldkopplungseffekte durch Nahfeld-Strahlungskopplung; und elektromagnetische Impulseffekte durch schnelle Transienten, Breitbandige elektromagnetische Störungen.

Innerhalb der PCB-Fertigungsumgebung, ESD tritt hauptsächlich in drei Entladungsmodi auf:

-

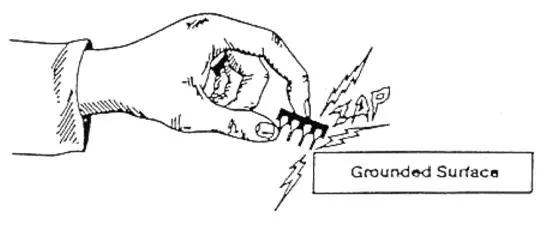

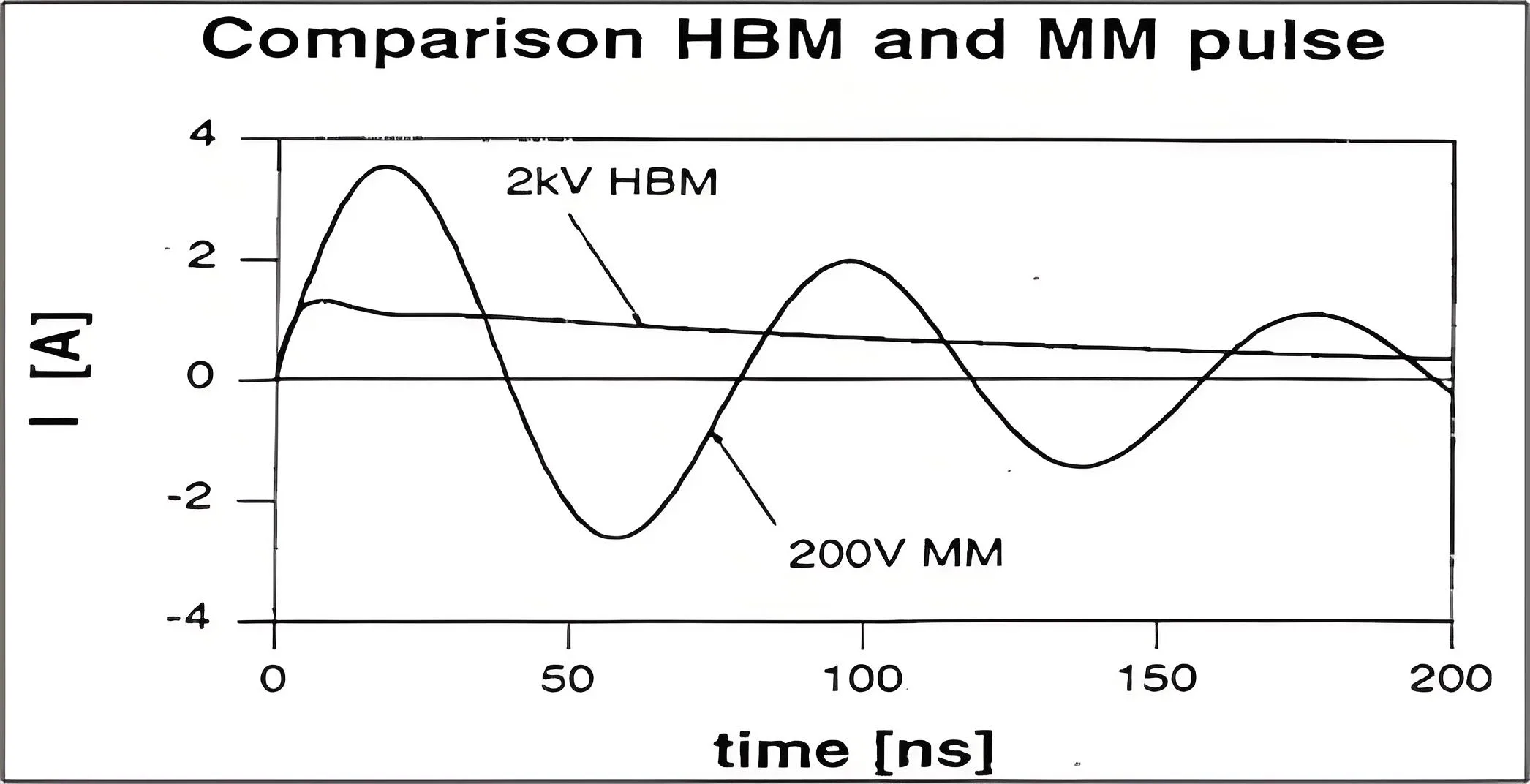

Modell des menschlichen Körpers (HBM): Eine Person lädt sich durch Bewegung oder Reibung statisch auf. Beim Berühren eines integrierten Schaltkreises (IC), Die gespeicherte elektrostatische Ladung entlädt sich über die Pins des ICs zur Erde. Diese Entladung kann innerhalb weniger hundert Nanosekunden einen Stromstoß von mehreren Ampere erzeugen.

-

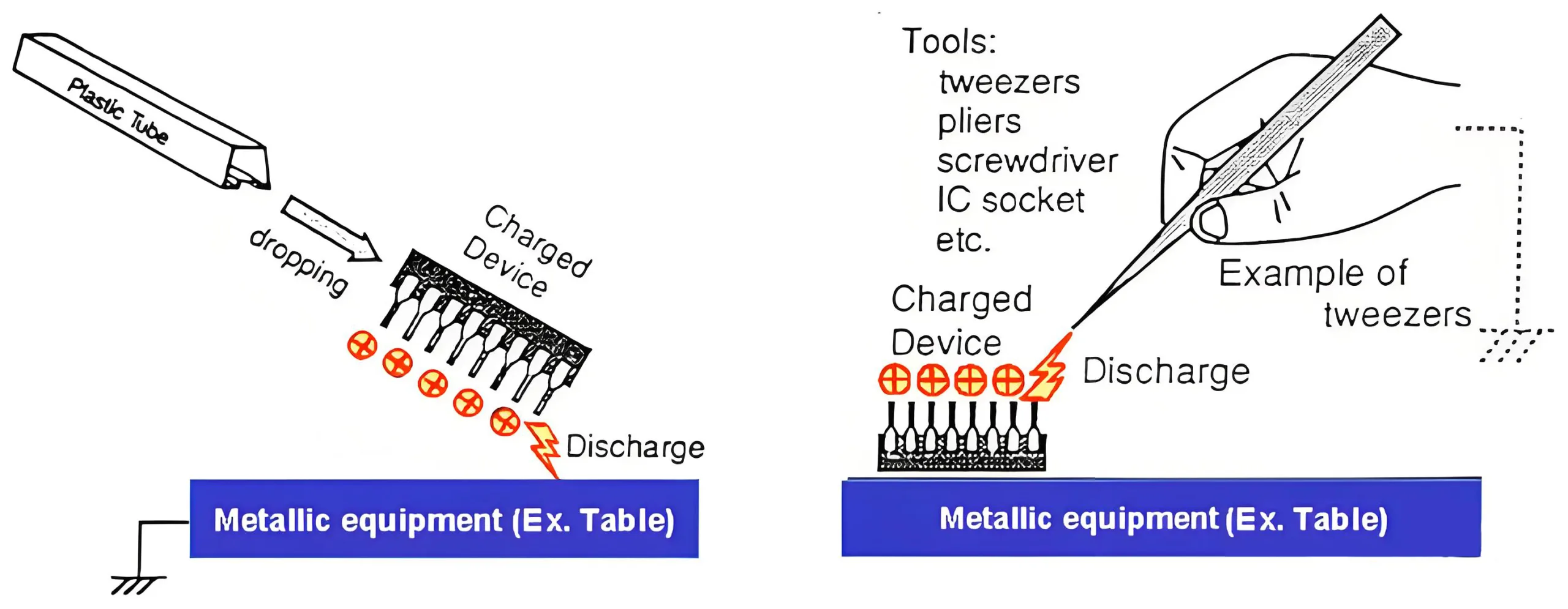

Maschinenmodell (Mm): Maschinen selbst laden sich statisch auf. Wenn die Maschine einen IC kontaktiert, Die elektrostatische Entladung erfolgt über die Pins des ICs. Da Maschinen typischerweise aus Metall bestehen, der äquivalente Entladungswiderstand ist sehr gering, Dies führt zu einem noch schnelleren Entladevorgang – mehrere Ampere innerhalb von Nanosekunden bis zu mehreren zehn Nanosekunden.

-

Geladenes Gerätemodell (CDM): Ein IC akkumuliert interne statische Ladung durch Reibung oder auf andere Weise, ohne unmittelbar Schaden zu nehmen. Anschließend, wenn ein Pin des geladenen IC eine geerdete Oberfläche berührt, Die innere statische Ladung fließt schnell durch den Stift ab, ein Entladungsereignis verursachen.

ESD-Schutzmaterialien und Erdungsstandards

Ein wirksamer ESD-Schutz hängt von geeigneten Materialien und wissenschaftlichen Erdungsmethoden ab. Metalle sind Leiter und können durch hohe Ableitströme Bauteile beschädigen. Isolatoren neigen zur triboelektrischen Aufladung. daher, Weder reine Metalle noch Isolatoren sind ideale ESD-Schutzmaterialien. Stattdessen, Zu den verwendeten Materialien gehören elektrostatische Leiter (Oberflächenwiderstand < 1×10⁵ Ω·cm) und elektrostatisch ableitende Materialien (Oberflächenwiderstand zwischen 1×10⁵ Ω·cm und 1×10⁸ Ω·cm).

Die Erdung ist der Grundstein des ESD-Schutzes. Nach gängigen Standards, Der Widerstand einer ESD-Erdungselektrode sollte typischerweise weniger als 4 Ω betragen (mit einigen Standards, wie bestimmte US-Standards, erfordern <1Oh). Ein robustes Erdungssystem verwendet häufig einen Mehrpunktansatz: mindestens drei Erdungspunkte voneinander entfernt 3-5 Meter voneinander entfernt, Dabei werden kupferkaschierte Stahlstangen verwendet, die vertikal darüber getrieben werden 2 Meter in Gruben tiefer als 0,5 m. Diese Punkte sind mit einem 70 mm² großen Litzenleiter miteinander verbunden, und ein 16 mm² isolierter Kupferdraht wird von diesem Gitter als Haupterdungsschiene mit dem Inneren der Anlage verbunden.

Die Anforderungen an die Erdung von Arbeitsflächen und Bereichen sind sogar noch strenger: ESD-Erdungskabel sollten aus mehradrigem, isoliertem Kupferdraht mit 6 mm² bestehen, und der Widerstand zwischen jedem ESD-Testpunkt und der Haupt-ESD-Erdungsschiene sollte innerhalb von 5–15 Ω gehalten werden.

ESD-Teststandards und -methoden

Die Internationale Elektrotechnische Kommission (IEC) Standard-IEC 61000-4-2 regelt die Immunität elektronischer Geräte gegenüber ESD. Der 2025 Die neue Ausgabe führt strengere Immunitätsanforderungen und aktualisierte Testmethoden/-parameter ein, um den Anforderungen neuerer elektronischer Geräte gerecht zu werden.

ESD-Tests werden hauptsächlich in zwei Modi durchgeführt: Kontaktentladung und Luftentladung. Die Kontaktentladung simuliert den direkten Kontakt zwischen einem Benutzer/Objekt und dem Gerät, mit einer typischen Prüfspannung von 8 kV. Die Luftentladung simuliert einen berührungslosen Funken, der von einem aufgeladenen Benutzer/Gegenstand ausgeht, der sich dem Gerät nähert, mit einer typischen Prüfspannung von 15 kV.

(H3) ESD-Teststufen gemäß IEC 61000-4-2 Standard

| Testniveau | Kontaktentladung (KV) | Luftentladung (KV) |

|---|---|---|

| 1 | 2 | 2 |

| 2 | 4 | 4 |

| 3 | 6 | 8 |

| 4 | 8 | 15 |

Feuchtigkeitsempfindliches Gerät (MSD) Management: Vollständige Kontrolle von der Identifizierung bis zum Backen

Das MSD-Management ist ein weiteres wichtiges Kontrollelement SMT Umgebungen. Eine unsachgemäße Kontrolle der Luftfeuchtigkeit kann dazu führen “Popcorn-Effekt” beim Reflow-Löten, wo innere Feuchtigkeit schnell verdampft, Dies führt zu Delamination und Rissen im Bauteil.

Identifizierung und Klassifizierung von MSD

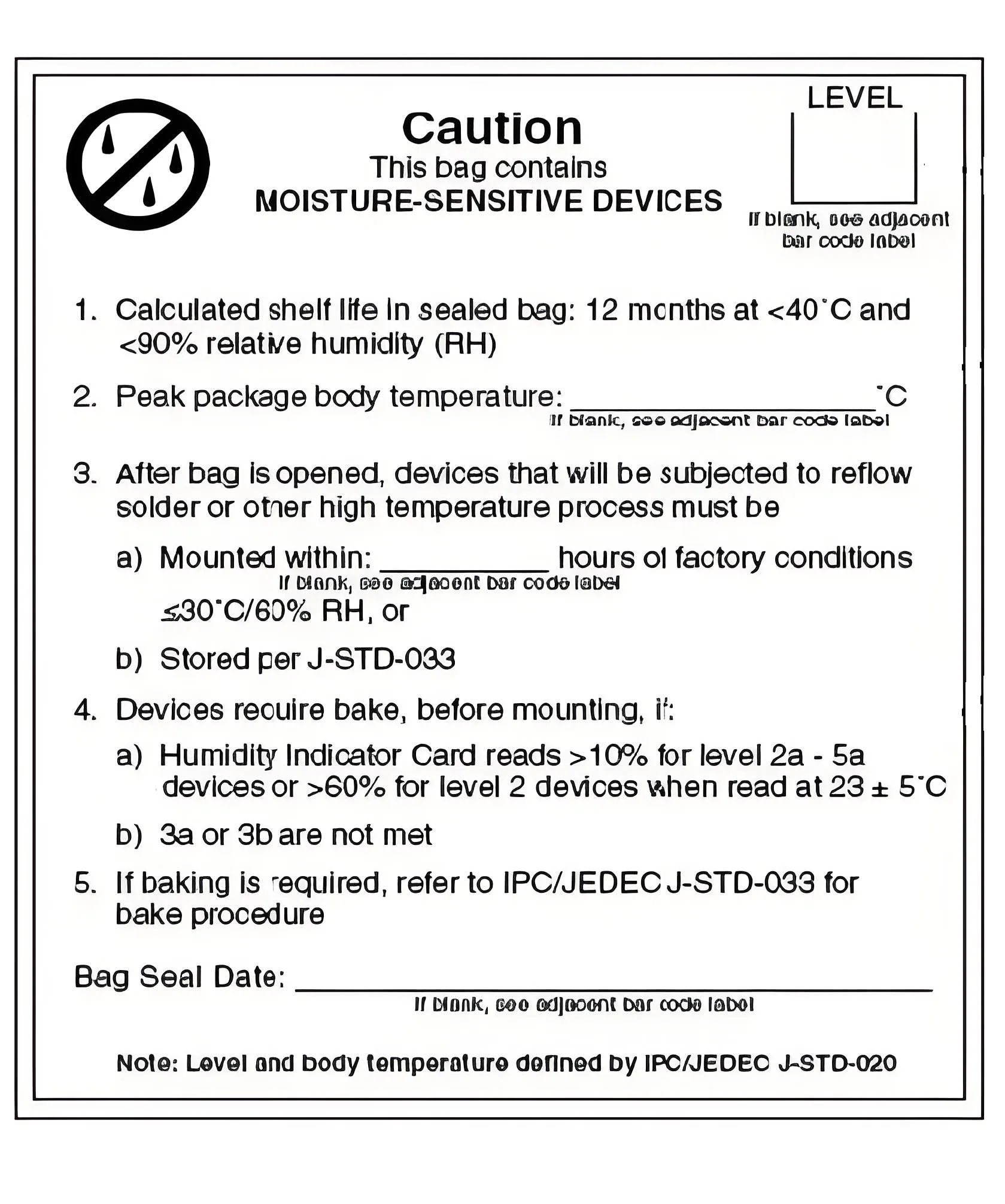

Feuchtigkeitsempfindliche Geräte sind Komponenten, die anfällig für Feuchtigkeitsschäden sind, Hierzu zählen vor allem Leiterplatten und ICs (z.B., BGA, MFR). Sie sind in acht Stufen eingeteilt (1, 2, 2A, 3, 4, 5, 5A, 6), jeweils mit spezifischen Anforderungen an die Bodenlebensdauer.

Unter „Bodenlebensdauer“ versteht man die zulässige Zeit, die ein MSD nach dem Öffnen seines versiegelten Beutels den Bedingungen in der Fabrikhalle ausgesetzt sein kann. Dies reicht von 1 Jahr (Ebene 2) dazu, unmittelbar vor der Verwendung gebacken zu werden (Ebene 6). Die richtige Identifizierung und Klassifizierung sind Voraussetzungen für ein effektives Management.

MSD-Lagerungs- und Handhabungsspezifikationen

Speicherumgebungen für MSDs erfordern eine strenge Kontrolle. Die Lagertemperatur sollte ≤30°C betragen, mit einer kontrollierten Luftfeuchtigkeit zwischen ≤85 % RH und ≤70 % RH, je nach MSD-Wert.

Die Verpackungsanforderungen variieren je nach Level: Für die Level 1-2a gelten keine besonderen Anforderungen; Für die Stufen 3–5a sind feuchtigkeitsabweisende Beutel erforderlich, Trockenmittel, und Warnschilder; Ebene 6 erfordert ein Warnschild, aber keinen Feuchtigkeitsschutzbeutel.

Einmal geöffnet, MSDs müssen ausschließlich innerhalb der angegebenen Nutzungsdauer verwendet werden. Das Produktionspersonal sollte die zu öffnende Menge anhand des Produktionsplans bestimmen. Gleich beim Öffnen, ein “MSD-Komponentensteuerkarte” muss beigefügt werden. Nicht sofort benötigte Komponenten sollten in einem trockenen Schrank zwischengelagert werden (25±5°C, ≤30 % relative Luftfeuchtigkeit).

MSD-Backverfahren

Ein Backen ist erforderlich, wenn MSDs ihre zulässige Einwirkzeit überschreiten oder wenn die Feuchtigkeitsanzeigekarte leer ist (HIC) Zeigt Luftfeuchtigkeitswerte an, die über dem Standard liegen (z.B., >30%RH). Unter diesen Bedingungen ist Backen notwendig:

-

Die eingehende Vakuumverpackung ist beschädigt oder undicht.

-

HIC zeigt eine Luftfeuchtigkeit von mehr als 30 % RH an.

-

Komponenten überschreiten ihre vom Hersteller angegebene versiegelte Lagerzeit.

-

Geöffnete Komponenten überschreiten ihre angegebene Lebensdauer.

-

Kundenspezifische Anforderungen erfordern das Backen.

Die Backparameter werden durch die Eigenschaften der Komponenten bestimmt:

-

MSDs mit hochtemperaturtoleranter Verpackung: 115-125°C.

-

MSDs mit einer Verpackung, die hohe Temperaturen nicht verträgt: 35-45°C.

Die Anforderungen an das PCB-Backen sind spezifisch: Leiterplatten mit OSP-Oberfläche länger gelagert 6 Monate, und ENIG (Immersionsgold) fertige Leiterplatten, die länger gelagert wurden 9 Monate, muss gebacken werden. OSP-Leiterplatten werden typischerweise bei 70–80 °C gebacken 3-6 Std., während ENIG-Leiterplatten bei 115–125 °C gebacken werden 3-6 Std..

ESD-Schutzmaßnahmen im PCB-Design

Vorgesetzter PCB-Design bildet die Grundlage des ESD-Schutzes. Rationelles Layout und Routing können die ESD-Immunität eines Produkts erheblich verbessern.

Stack-up-Strategie und Routing-Richtlinien

Für einen 4-Lagen-PCB-Aufbau, Die empfohlene Konfiguration ist Signal-GND-Power-Signal, Sicherstellen, dass kritische Signalspuren auf eine solide Masseebene verweisen. Beim Routing, Empfindliche Signalspuren sollten ≥5 mm vom Platinenrand entfernt sein. Längenunterschiede bei Differentialpaaren sollten auf einen Wert von ≤ 5 mm beschränkt werden. Kritische Signale müssen das Überkreuzen geteilter Ebenen vermeiden.

Für HF-Leiterplatten, erfordern eine großflächige Erdung. In Mikrostreifenschaltungen, Die untere Schicht muss glatt sein, durchgehende Grundfläche. Erdungskontaktflächen sollten mit Gold oder Silber plattiert sein, um eine gute Leitfähigkeit und niedrige Impedanz zu gewährleisten.

Abschirmungsdesign und -implementierung

Empfindliche Stromkreise und starke Strahler erfordern eine Abschirmung. Schaltungsbereiche wie Empfänger-Frontends, RF/IF-Einheiten, Oszillatoren, Leistungsverstärker, Antenneneinspeisungen, und digitale Signalprozessoren benötigen oft eine entsprechende Abschirmung.

Gängige Abschirmmaterialien sind hochleitfähig, wie Kupferplatten/Folie, Aluminiumplatten/Folie, Stahlbleche, Metallbeschichtungen, und leitfähige Beschichtungen. Auf der Platine selbst, A “Über Zaun” umsetzbar: Platzieren Sie Reihen geerdeter Durchkontaktierungen entlang des Bereichs, in dem eine Abschirmdose die Leiterplatte berührt. Erfordern mindestens zwei versetzte Reihen von Durchkontaktierungen, mit einem Abstand zwischen Durchkontaktierungen in derselben Reihe von weniger als λ/20.

Systemerdungs- und Sicherheitsanforderungen

Die Systemerdung ist die Grundlage für die Gewährleistung der Sicherheit in der gesamten Elektronikfertigungsumgebung. Relevante nationale Normen werden überarbeitet, um ihren Anwendungsbereich von Niederspannungs-Wechselstromsystemen auf Gleichstrom- und Wechselstrom/Gleichstrom-Hybridsysteme auszudehnen, Hinzufügung von Erdungs- und Sicherheitsanforderungen für Niederspannungs-Gleichstromsysteme.

Entwurf und Implementierung von Erdungssystemen

Bei der Konstruktion des Erdungssystems müssen Sicherheit und Zuverlässigkeit in Einklang gebracht werden. Der Erdungswiderstand des Systems sollte gemäß gängigen Standards weniger als 4 Ω betragen. Es sollten mindestens Erdungselektroden angebracht werden 10 Meter von Gebäudefundamenten und Gerätefüßen entfernt, um deren Einfluss zu vermeiden “Schrittspannung” bei Blitzeinschlägen.

Die Installation muss strengen Verfahren folgen: ESD-Erdungselektroden (z.B., 3m×φ20 mm kupferkaschierte Stäbe) werden vertikal bis zu einer Tiefe von mindestens 3 m unter der Erdoberfläche eingetrieben. Mindestens drei Elektroden sind in einer Reihe angeordnet 3-5 Meterabstand, umgeben von Bodenverstärkungsmaterial.

Prüfung und Überprüfung des Erdungswiderstands

Die Wirksamkeit des Erdungssystems muss durch regelmäßige Tests überprüft werden. Verwendung eines Erdungswiderstandstesters, Prüfsonden werden mindestens in den Boden eingeführt 10 Meter voneinander entfernt, und der Widerstandswert wird gemessen.

Um die Systemzuverlässigkeit sicherzustellen, sollten mindestens einmal jährlich Tests durchgeführt werden. Alle Testergebnisse müssen aufgezeichnet und auf Trends analysiert werden, um potenzielle Probleme proaktiv zu erkennen.

Integrierte ESD- und MSD-Managementpraktiken

Anforderungen an die Umweltkontrolle

Sowohl das ESD- als auch das MSD-Management erfordern strenge Umweltkontrollen. Die Temperatur in einem ESD-geschützten Bereich (EPA) sollte bei 23 ± 3 °C gehalten werden, mit einer relativen Luftfeuchtigkeit zwischen 45 und 70 % RH. Betreiben von ESD-empfindlichen Geräten (SSDs) in Umgebungen unter 30 % RH ist verboten.

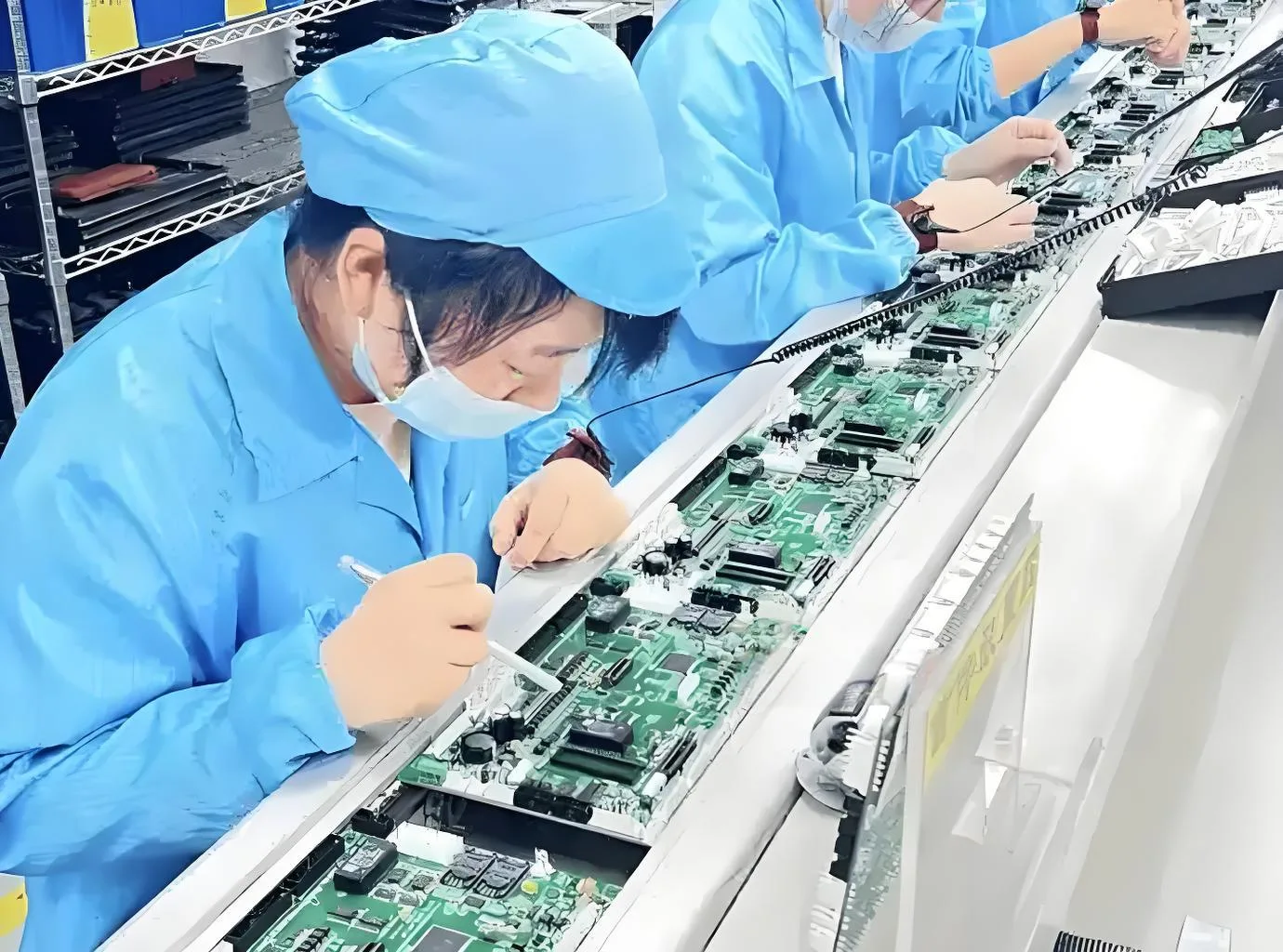

Produktionsbereiche müssen sauber gehalten werden. Persönliche Gegenstände wie Lebensmittel, Getränke, Taschen, Wolle, Zeitungen, und Gummihandschuhe sind auf EPA-Arbeitsflächen verboten.

Personalschulung und Betriebsabläufe

Alle Mitarbeiter, die mit MSDs umgehen, müssen ESD-Handschuhe und Handgelenkbänder tragen, Umsetzung umfassender ESD-Schutzmaßnahmen. Bediener benötigen eine ESD-Sicherheitsschulung und müssen entsprechende Prüfungen bestehen, bevor sie zur Produktion zugelassen werden.

Bediener müssen ein funktionelles ESD-Armband tragen, täglich überprüft. Für MSDs, Die Betreiber müssen sich strikt an den Produktionsplan halten, um die zu öffnenden Mengen festzulegen, Vermeidung unnötiger Belichtung.

Auditierung und kontinuierliche Verbesserung

Die Einrichtung eines robusten Prüfmechanismus ist der Schlüssel zur Aufrechterhaltung eines effektiven ESD- und MSD-Managements. IPQC (Qualitätskontrolle in Prozess) muss MSD-Kontrollkarten in der Produktionslinie prüfen, Überprüfen, ob sie korrekt abgeschlossen sind und mit den tatsächlichen Vorgängen übereinstimmen, etwaige Abweichungen umgehend zu korrigieren.

Messen Sie regelmäßig den Oberflächenwiderstand von Böden, Arbeitsflächen, und Behälter, um sicherzustellen, dass alle ESD-Kontrollen funktionsfähig sind. Für alle identifizierten Probleme, Korrekturmaßnahmen umsetzen und deren Wirksamkeit verfolgen.

Abschluss: Aufbau einer Grundlage für eine zuverlässige Leiterplattenfertigung

ESD-Schutz und MSD-Management in der Leiterplattenfertigung stellen eine systematische technische Herausforderung dar, erfordert eine umfassende Kontrolle über das gesamte Design, Materialien, Prozesse, Umfeld, und Personal. Während sich die elektronische Technologie weiterentwickelt – angetrieben durch Fortschritte im Bereich der neuen Energien, Intelligente Gebäude, DC-Mikronetze, etc. – die Anforderungen an Anlagenerdung und Sicherheit steigen immer weiter.

Die Einrichtung eines wissenschaftlichen Managementsystems und die strikte Einhaltung relevanter Standards und Spezifikationen sind die einzigen Möglichkeiten, die Zuverlässigkeit von PCB/PCBA effektiv zu verbessern, Verbessern Sie die Ausbeute beim ersten Durchgang, Qualitätsrisiken reduzieren, und einen Wettbewerbsvorteil zu wahren. Für PCB -Hersteller, Die Implementierung eines robusten ESD- und MSD-Managementsystems zur deutlichen Steigerung der Produktzuverlässigkeit ist nicht nur eine Notwendigkeit zur Erfüllung der Kundenanforderungen, sondern auch ein entscheidender Weg zur Stärkung der Kernwettbewerbsfähigkeit und zur Schaffung einer soliden Grundlage für nachhaltiges Geschäftswachstum.

UGPCB-LOGO

UGPCB-LOGO

Du bist meine Inspiration , Ich besitze nur wenige Weblogs und selten gehen mir die Marken aus : (.