In der sich schnell entwickelnden Elektronikherstellungsindustrie, SMT Grabsteinmängel (allgemein als der Manhattan -Effekt oder als Tombstone -Defekt bezeichnet) bleiben ein kritischer Engpass, der Verbesserungen im PCB-Bereich einschränkt Leiterplatte Erstpassrendite. Da KI-gesteuerte Fortschritte umfassende Upgrades in der PCB-Technologie vorantreiben, Innovationen im Materialbereich, Prozesse, und Architekturen läuten einen neuen Industriezyklus ein. Die weit verbreitete Einführung von Miniatur-Chipkomponenten, wie zum Beispiel 0402 (01005) Pakete, hat zu einem Wiederaufleben des Manhattan-Phänomens mit höheren Auftretensraten geführt, Dies stellt eine unvermeidbare Herausforderung in der High-End-Fertigung dar. Dieser Artikel bietet eine ausführliche Analyse der Ursachen von Grabsteinen auf internationaler Ebene IPC -Standards und mechanische Modelle, und liefert gleichzeitig eine umfassende Präventionsstrategie, die das Design umfasst, Materialien, und Prozessoptimierung.

Das Manhattan-Phänomen: Der unsichtbare Killer beim SMT-Löten

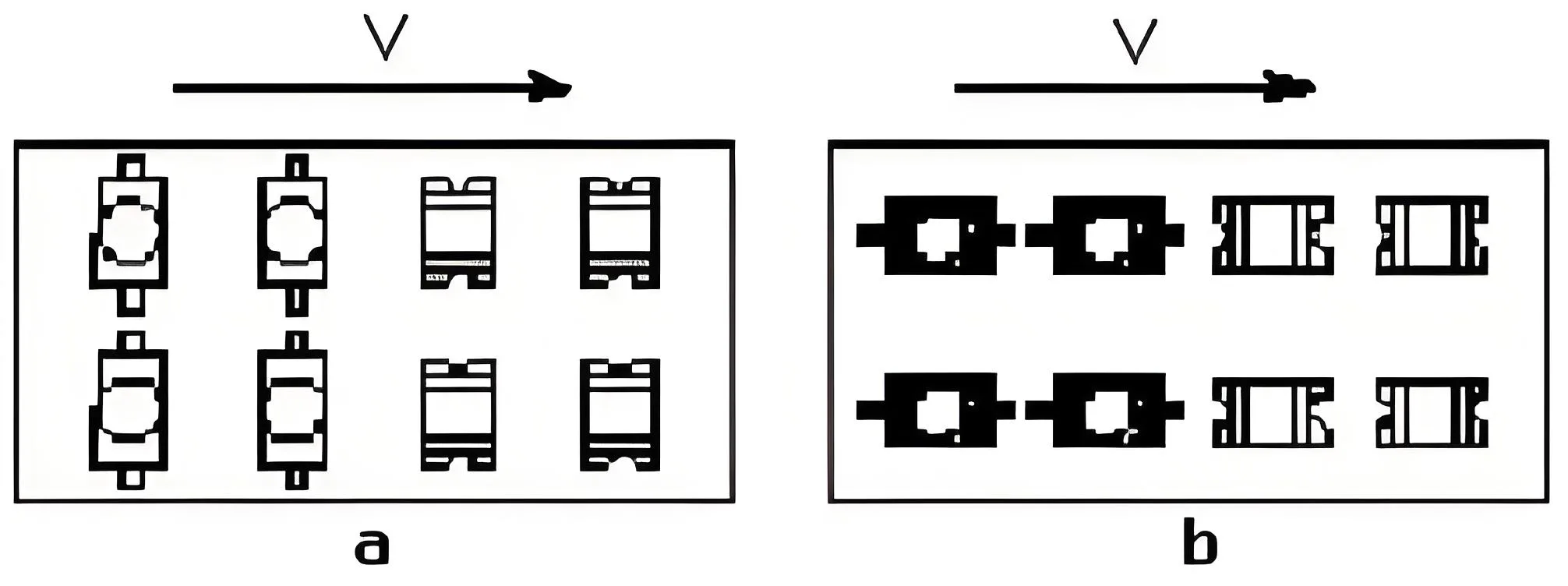

Das Manhattan-Phänomen ist ein häufiger Fehler beim SMT-Reflow-Löten, Dabei hebt sich ein Ende einer Chipkomponente vom Pad ab, vertikal in einem Winkel drehen (typischerweise 30°–90°), ähnelt einem Wolkenkratzer oder Grabstein – daher der Name. Dieser Defekt beeinträchtigt nicht nur die elektrische Verbindung, sondern kann auch zu Kurzschlüssen führen, kalte Gelenke, und andere Probleme, Dadurch wird die Produktzuverlässigkeit erheblich beeinträchtigt.

Das Kernproblem liegt in einem Drehmomentungleichgewicht, das durch ungleiche Kräfte an den Komponentenenden verursacht wird. Wenn die Lotpaste an einem Ende zuerst schmilzt und Benetzungskräfte erzeugt, während das andere Ende ungeschmolzen bleibt, Der Oberflächenspannungsunterschied zieht das Bauteil aufrecht, einen Grabstein formen. Nach mechanischen Modellen, Tombstoning tritt auf, wenn der Ausgleichsfaktor Eb überschritten wird 1.

Mechanischer Mechanismus und Schlüsselparameter des Manhattan-Phänomens

Kraftmodellanalyse

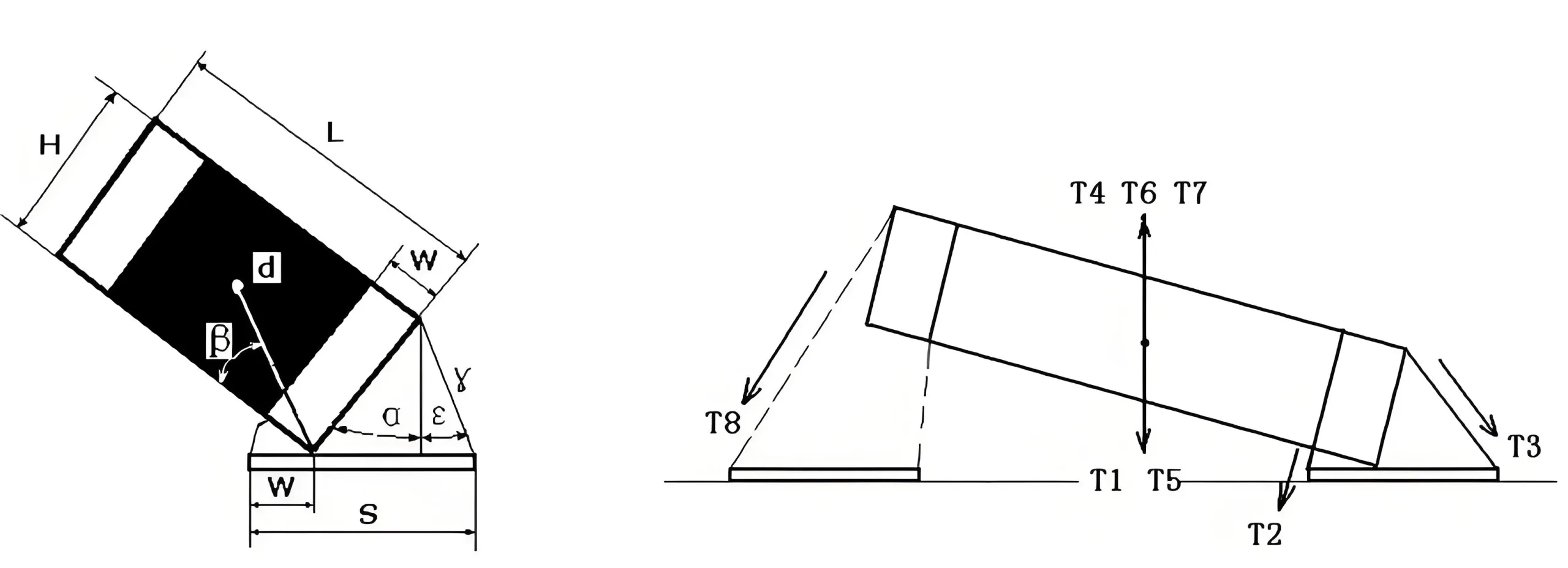

Die beim Reflow-Löten auf ein Bauteil wirkenden Kräfte sind komplex und umfassen vor allem die folgenden Momente:

-

Widerstandsmomente:

-

T1 = Mgdcos(a+b) (Komponentenschwerkraft)

-

T2 = γωcos(a/2) (Oberflächenspannung des geschmolzenen Lotes an der Bauteilunterseite)

-

T5 = Adcos(a+b) (Haftkraft der Lotpaste)

-

-

Fahrmomente:

-

T3 = γHsin(a+d) (Oberflächenspannung an der Endkehle des Bauteils)

-

T6 = Mvdcos(a+b) (Kraft, die durch die Schwingung des Förderers entsteht)

-

T7 = Lhρgdcos(a+b) (Maximaler Auftrieb durch Gasentwicklung in der Lotpaste)

-

Ausgleichsfaktor Eb = (T3 + T6 + T7) / (T1 + T2 + T5)

Als Eb > 1, Antriebsmomente übertreffen Widerstandsmomente, was unweigerlich den Manhattan-Effekt verursacht.

Entscheidende Rolle der Oberflächenspannung

Geschmolzene Lotpaste minimiert die Oberfläche nach dem Prinzip der Energieminimierung. Seine Oberflächenspannung ist definiert als σ = (Fs – Fv) · n1, wobei Fs die freie Oberflächenenergie ist, Fv ist die volumenfreie Energie, und n1 ist die Anzahl der Moleküle pro Flächeneinheit.

Aus der Laplace-Gleichung, der zusätzliche Druck an der Flüssigkeitsoberfläche beträgt: Padd = 2σH, wobei H = ½(1/R1 + 1/R2). Unterschiede in der Krümmung des geschmolzenen Lots an den Komponentenenden erzeugen einen ungleichen zusätzlichen Druck, Dies führt zu einer ungleichmäßigen Oberflächenspannung und löst Tombstoning aus.

Analyse von 16 Schlüsselfaktoren, die das Manhattan-Phänomen beeinflussen

PCB-Design und Materialfaktoren

-

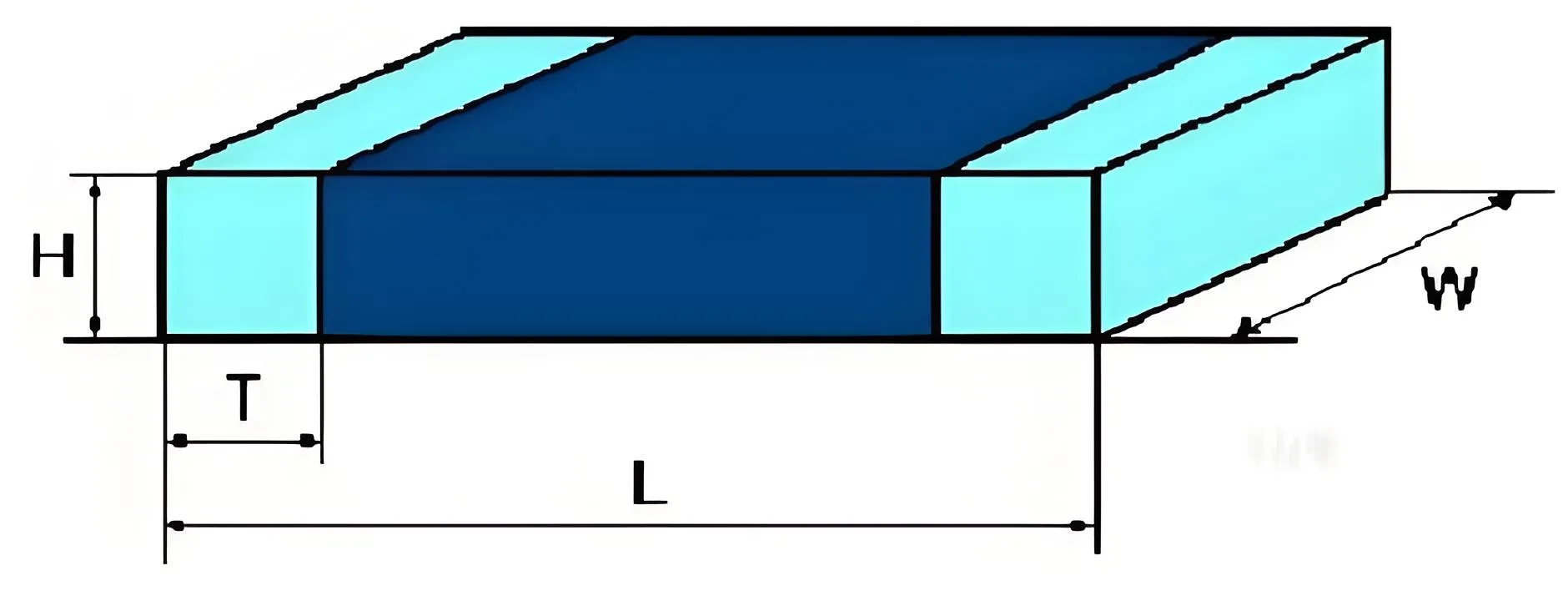

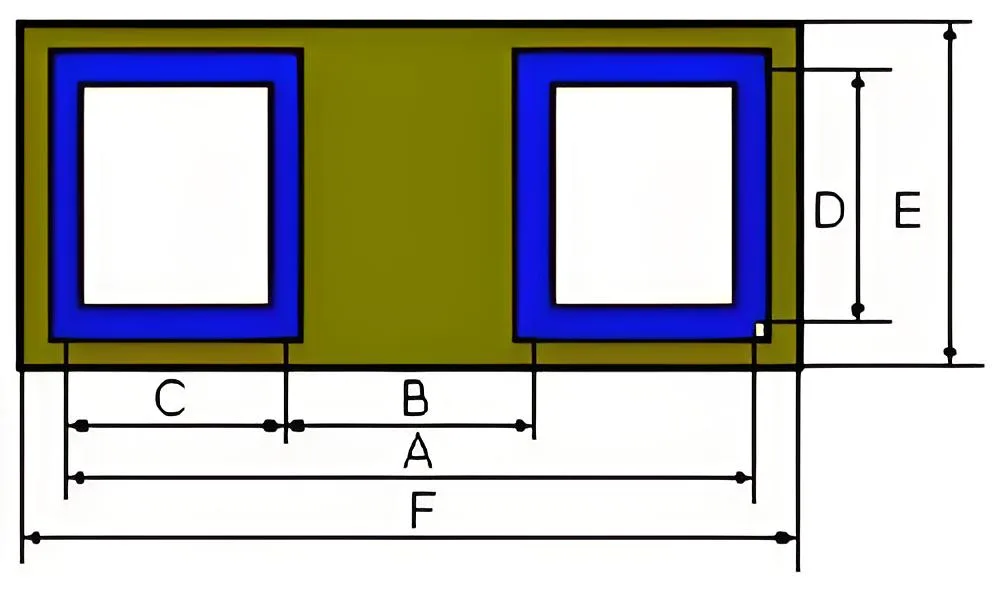

Asymmetrisches Pad-Design: Die Nichteinhaltung der IPC-7351/IPC-SM-782-Standards führt zu einer ungleichmäßigen Wärmekapazität. Die empfohlenen Polsterabmessungen müssen strikt den Standards entsprechen; z.B., für 0402 Komponenten, Padlänge A = 1,50 mm, Breite B = 0,50 mm.

-

Nichtübereinstimmung zwischen Komponenten- und PCB-Pad-Abstand: Verursacht unausgeglichene Benetzungskräfte.

-

Variation der Wärmekapazität in Pads: Größere Pads haben eine höhere Wärmekapazität, langsamer erhitzen, und das Schmelzen des Lots verzögern.

-

PCB -Substrat Wärmeleitfähigkeit: Die Häufigkeit ist bei Epoxidharzsubstraten aus Papier am höchsten (≥8 %), gefolgt von Glasepoxidharz (≈5 %), und am niedrigsten mit Aluminiumoxidkeramik (≤2 %).

-

Asymmetrisches Lotpastenvolumen: Fehldruck oder ungleichmäßige Dicke führen zu Unterschieden in der Wärmekapazität.

-

ENIG Verunreinigung oder Oxidation der Nickelschicht: Führt zu schlechter Benetzbarkeit und verlängerter Benetzungszeit.

-

Dünne HASL-Beschichtung: Bildet minderwertige IMC-Schichten, unzureichende Benetzungskraft.

-

Variation der Lotpastenaktivität: Schlechte Flussgleichmäßigkeit oder übermäßige Vorverflüchtigung.

SMT-Prozess- und Ausrüstungsfaktoren

-

Ungleichmäßige Erwärmung an den Bauteilenden: Seitliche Temperaturschwankung ΔT des Reflow-Ofens > Bei ±2°C schmilzt zuerst ein Ende.

-

Falsch ausgerichtete Komponentenplatzierung: >25% Eine Diskrepanz in der Überlappung zwischen Bauteil und PCB-Pad führt zu einer ungleichmäßigen Wärmeübertragung.

-

Grabsteinbildung aufgrund berührungsloser Platzierung: Bauteile, die nicht vollständig Kontakt zur Lotpaste haben, behindern die Wärmeleitung.

-

Lotdiebstahl oder Lunker aus benachbarten Vias: Reduziert das Lotpastenvolumen, Veränderung der Wärmekapazität.

-

Windwandeffekt in Reflow-Öfen: Eine falsche Lüfterfrequenz führt zu lokalen Temperaturunterschieden.

-

Unzureichende Vorwärmung: Eine unzureichende Vorheiztemperatur oder -dauer erhöht ΔT.

-

Falsche Komponentenausrichtung: Es ist nicht möglich, den gleichzeitigen Eintritt beider Enden in die Reflow-Zone sicherzustellen.

-

Falsche Verwendung der N2-Atmosphäre: Eine übermäßige Oxidationsverhinderung beschleunigt die anfängliche Benetzung, Reduzierung des ΔT-Einstellfensters.

Umfassende Präventions- und Lösungsstrategie für das Manhattan-Phänomen

Optimierung des Pad-Designs – Einhaltung der IPC-Standards

Die strikte Einhaltung der IPC-7351B-Standards für das Pad-Design ist von grundlegender Bedeutung. Empfohlene Pad-Abmessungen (in mm) Sind:

| Komponententyp | Pad-Länge (A) | Pad-Breite (B) | Pad-Abstand (C) | Länge des Unterkomponenten-Pads (D) |

|---|---|---|---|---|

| 0201 | 0.75 | 0.23 | 0.23 | 0.31 |

| 0402 | 1.50 | 0.50 | 0.50 | 0.60 |

| 0603 | 2.10 | 0.90 | 0.60 | 0.90 |

| 0805 | 2.60 | 1.20 | 0.70 | 1.30 |

Auf Pad-Symmetrie achten; Die Länge des Unterbauteils sollte die Breite des Metallendes überschreiten, um das Anti-Tombstoning-Moment T2 zu erhöhen.

Verfeinerung von Druck- und Platzierungsprozessen

-

Steuerung des Lotpastendrucks: Nutzen Sie 3D-SPI, um die Dicke und Fläche der Paste zu prüfen, Gewährleistung des Volumenunterschieds zwischen den Enden <10%. Halten Sie die Dicke bei 100–130 μm, mit regelmäßiger Schablonenreinigung und Spannungsprüfung.

-

Verbesserung der Platzierungsgenauigkeit: Setzen Sie Hochgeschwindigkeitsbestücker der SX-Serie von Siemens mit 3D-Laserkalibrierung für eine Bestückungsgenauigkeit von ±25 μm ein, Gewährleistung eines gleichmäßigen Kontakts zwischen Bauteilenden und Lotpaste.

-

Optimierung der Komponentenausrichtung: Design mit Komponentenlängsachse senkrecht zur Reflow-Grenzlinie, Ermöglicht den gleichzeitigen Eintritt beider Enden in die Schmelzzone für ein synchronisiertes Schmelzen.

Präzise Steuerung des Reflow-Lötprofils

-

Ausreichende Vorwärmung: 60–120 Sekunden lang auf 150–180 °C vorheizen, Reduzierung von ΔT zwischen den Enden auf innerhalb von ±2 °C.

-

Kontrollierter Hochlauf: Halten Sie die Steigung bei 1,0–2,0 °C/Sek., um einen Thermoschock zu vermeiden.

-

Spitzentemperatur: 235–245°C für bleifreies Lot, mit einer Zeit oberhalb des Liquidus von 45–75 Sekunden.

-

Gleichmäßige Ofentemperatur: Überwachen und kalibrieren Sie regelmäßig die Ofentemperatur, Gewährleistung der seitlichen Brettvariation <±2°C.

Alt: Vergleich optimiert vs. Standard-Reflow-Lötprofile, die Vorheiz- und Spitzentemperaturunterschiede hervorheben.

Material- und Ausrüstungs-Upgrades

-

Auswahl der Lotpaste: Verwenden Sie nichteutektische Pasten mit zwei Schmelzpunkten, um die vollständige Benetzungszeit zu verlängern und ΔT zu reduzieren. Hochviskose Pasten bieten mechanischen Widerstand gegen Oberflächenspannung.

-

Ausrüstungs-Upgrade: Implementieren Sie ERSA-Reflow-Systeme mit 16-Zonen-N2-Schutz, Kontrolle der Spitzentemperaturschwankung innerhalb von ±1,5 °C.

-

AOI-Systemverbesserung: Nutzen Sie die automatische optische Inspektion mit einer Genauigkeit von 0,02 mm² zur Erkennung von Grabsteinen in Echtzeit.

Datengesteuertes Präventions- und Rückverfolgbarkeitssystem

Richten Sie ein digitales Rückverfolgbarkeitssystem für den gesamten Prozess ein, das MES zur Überwachung nutzt 120+ Schlüsselparameter des Prozesses, Aufzeichnung der Daten pro Platine für Bestückungsposition und Löttemperatur. Wenn die Grabsteinungsraten die Schwellenwerte überschreiten (z.B., >1.5% für 0402 Komponenten), Identifizieren Sie schnell bestimmte Geräte und Bediener für eine gezielte Korrektur.

Implementieren Sie die statistische SPC-Prozesskontrolle, um Schlüsselparameter wie den Ausgleichsfaktor Eb zu überwachen, ΔT, und Platzierungsversatz in Echtzeit, Schaffung von Frühwarnmechanismen zur proaktiven Prävention.

Abschluss: Integrierte Strategie für 99.9% First-Pass-Ertrag

Das Manhattan-Phänomen ist ein multifaktorielles Problem in der SMT-Fertigung, das einer systematischen Prävention bedarf:

-

Design zuerst: Halten Sie sich strikt an die IPC-7351-Standards, Optimieren Sie das Pad-Design, und sorgen für den thermischen Ausgleich.

-

Prozesspräzision: Kontrolldruck, Platzierung, und Reflow-Stufen, um ΔT- und Benetzungszeitunterschiede zu minimieren.

-

Hochwertige Materialien: Wählen Sie Lotpasten mit geeigneter Aktivität und gleichmäßiger Flussmittelverteilung.

-

Stallausrüstung: Stellen Sie sicher, dass die Gleichmäßigkeit der Ofentemperatur und die Platzierungsgenauigkeit den Standards entsprechen.

-

Datengesteuerter Ansatz: Implementieren Sie eine vollständige Prozessrückverfolgbarkeit und SPC für eine zukunftsorientierte Prävention.

Durch diese Maßnahmen, PCBA-Hersteller kann die Defektraten in Manhattan auf die folgenden Werte reduzieren 0.1%, erreichen 99.9% Erstpassrendite, und erfüllen die extremen Zuverlässigkeitsanforderungen von High-End-Leiterplatten für KI-Server und Automobilelektronik. In dieser neuen Phase von Leiterplatte Branchenwertwandel, Die Bewältigung des Manhattan-Phänomens ist nicht nur eine technische Herausforderung, sondern auch ein wesentlicher Schritt zur Verbesserung der Wettbewerbsfähigkeit.

Handeln Sie noch heute: Für IPC-konforme Unterstützung beim Design von Komponenten-Pads oder Angebote für die PCBA-Verarbeitung, Kontaktieren Sie unser technisches Team für End-to-End-Lösungen vom PCB-Design bis zur Produktion, PCBA-Montage, Und PECVD Schutz.

UGPCB-LOGO

UGPCB-LOGO