Branche führend, Standardverlust, Thermisch robustes Epoxidlaminat und Prepreg

Isola 370HR ist das Blei-freie kompatible Produkt der Branche für hochzuverständliche Anwendungen in einer Vielzahl von Märkten.

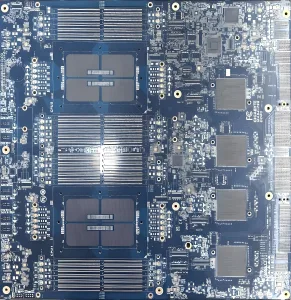

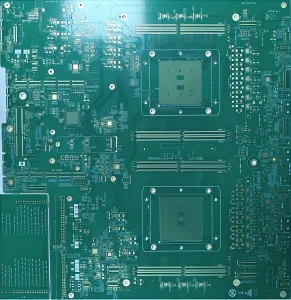

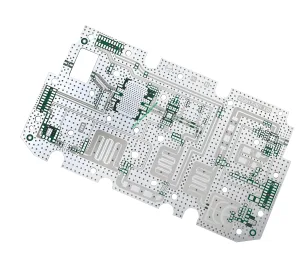

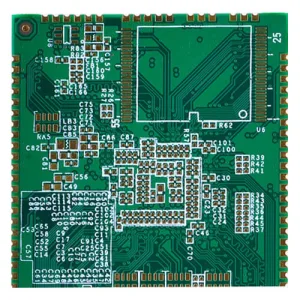

Isola 370 -Stunden -Laminate und Präparien, von Polyclad abgebaut, werden unter Verwendung eines patentierten hohen Leistung von 180 ° C TG FR-4 Multifunktionales Epoxidharzsystem hergestellt, das für Multilayer-gedruckte Kabelbrett ausgelegt ist (PWB) Anwendungen, bei denen maximale thermische Leistung und Zuverlässigkeit erforderlich sind. Isola-Herstellung Isola 370-Stunden-Laminate und Prepregs mit hochwertigem E-Glasglasstoff für überlegenes leitendes anodisches Filament (CAF) Widerstand. Isola 370 HR bietet eine überlegene thermische Leistung mit geringem Wärmeausdehnungskoeffizient (CTE) und die Mechanik, Eigenschaften chemischer und Feuchtigkeitswiderstands, die der Leistung herkömmlicher FR-4-Materialien entsprechen oder überschreiten.

Isola 370 Stunden wird in Tausenden von PWB -Designs verwendet und hat sich als am besten in der Klasse für die thermische Zuverlässigkeit erwiesen, CAF -Leistung, Einfache Verarbeitung und nachgewiesene Leistung bei sequentiellen Laminierungsdesigns.

Obwohl alle einverstanden sind, dass einer der dringendsten Bedürfnisse im technischen Bereich ist “Wie erreichen wir die nächste Generation von Hochgeschwindigkeitsdatenübertragungsraten??” Es gibt verschiedene Meinungen darüber, wie dieses Ziel erreicht werden kann. Es gibt sogar unterschiedliche Meinungen zu unserer aktuellen Position in diesem Prozess. Einige Unternehmen behaupten, dass sie nur Schwierigkeiten haben, 28 -Gbit / s -Produkte zu erhalten, Andere Unternehmen sagen, dass sie mit 28 Gbit / s technischen Lösungen zufrieden sind, und einige Unternehmen behaupten, dass sie 28 Gbit / s aufgegeben haben und a haben (Daten) Streamingrate von 56 Gbit / s. Obwohl unser Status als Hardwarebranche im Vergleich zu Hochgeschwindigkeitsdatenübertragungsraten möglicherweise nicht genau gleich ist, Es gibt immer noch einige Zugeständnisse.

Das erste, was angegeben ist, ist, dass selbst wenn wir erfolgreich eine Informationsübertragungsrate von erreichen 28 Gbps, als Branche, Wir müssen akzeptieren, dass auch mit den besten Materialien heute die besten Materialien erhältlich sind, Wir können nur kaum erreichen 56 Gbps, Dies ist der nächste Schritt in der Datenübertragungsrate -Leiter. Ebene.

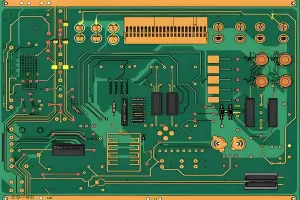

Für meine eigene Inspiration, Ich habe verschiedene Materialien verwendet (einschließlich PTFE (Teflon-Leiterplatte)) Zeichnen des Insertions-Verlustdiagramms für typische Fernstöcke, Welches ist das beste Material, das wir für PCBs verwenden möchten. Jedoch, Die Kosten für PTFE sind so hoch, dass es keine praktikable Lösung für die kurzfristigen oder langfristigen zukünftigen Generationen kommerzieller Hardware ist. Die Realität ist, dass wir von F-4-Laminat bis jetzt gegangen sind. Wir verwenden jetzt komplexere Materialien, wie Isola 370 Stunden. Materialien wie Isola 370 HR ermöglichen unsere Geschwindigkeit, 28 Gbit / s zu erreichen, und kann es unseren Kurzstrecken- und Mittelstreckensystemen ermöglichen, 56 Gbit / s zu erreichen. Aber danach, Wir werden die Grenze der Produkte erreichen, die wir vernünftigerweise erwarten können, höhere Informationsübertragungsraten bereitzustellen.

Das zweite Problem ist, dass wir die Bandbreite ohne Optik nicht erhöhen können. Optische Systeme haben eine nahezu unbegrenzte Bandbreite, Das reine und einfache Problem ist jedoch, dass es schwierig ist, die Anzahl der optischen Verbindungen zu ersetzen,, Wenn es manchmal fast unmöglich ist. Eingebettete Siliziumphotonik kann die Antwort für die Zukunft sein, Aber alles über Siliziumphotonik ist wichtig-die Materialien, Die Art und Weise, wie Ingenieure die Isola 370 -Stunden -Leiterplatte entwarf, und die Art und Weise, wie diese PCBs gemacht werden.

In ungefähr 20 Jahre, Ich denke, wir werden Massenmassen produzieren, aber es mag nicht früher sein. Und, wie oben erwähnt, Der Übergang zur Siliziumphotonik ist keine einfache Prozess-alles, die sich ändern muss. Die Branche, in der wir uns jetzt befinden, ist eine PCB -Infrastruktur, Bezahlt für alle Maschinen, Alle Geräte, alle Materialien und alle Herstellbarkeit. PCBs mit Kupfer sind sehr billig. Optik ist derzeit nicht.

Das dritte Problem besteht.

Obwohl eine Größenordnung ein bisschen vage technische Deskriptor sein kann, Es repräsentiert die dritte Generation von Telekommunikationsgeräten. Standard-Designanforderungen für Geräte auf Unternehmensebene.

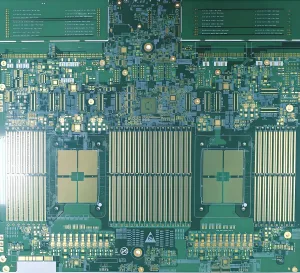

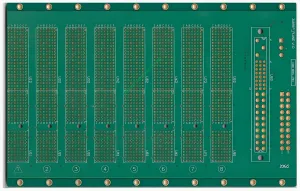

Wenn Leute an Kabelfernsehen denken, Sie denken an die großen Stecker, die auf den heutigen Backplanes verwendet werden. Letztlich, Was wir tun müssen, ist, die PCB -Spuren durch Kabel zu ersetzen. Es ist besonders erwähnenswert, dass wenn wir Kupferdrähte anstelle von Spuren auf der Leiterplatte verwenden, Die Designregeln sind einfach. Was wir berücksichtigen müssen, ist der Schräg des Kabels (im Gegensatz zu dem durch das Glasgeflecht verursachten Schräber im PCB). Dann, Es gibt Anschlüsse von der Platine zum Kabel. All dies ist leicht zu verstehen. Wenn wir uns in einem gut gestalteten Konstruktionsbereich mit begrenzten Materialien oder begrenzten Kabeln befinden, Die Lösung erfordert nur, wie viele Zoll Kabel wir benötigen, und den erforderlichen Drahtdurchmesser. Mit dieser Technik, Die damit verbundenen Verluste sind im Vergleich zu PCB -Spuren sehr gering. In Bezug auf die Fertigungsprobleme, Der Prozess wird tatsächlich einfacher. Durch die Verwendung von Kupferkabeln auf der PCB, Wir brauchen keinen Komplex, teure Materialien. Wir können Materialien wie Isola 370 Stunden oder sogar Isola FR408 verwenden; Diese Materialien sind billiger als Verbundlaminate wie Tachyon oder Megtron 6. Durch Verwendung günstigerer Materialien auf dem Kupferdraht, Wir können beweisen, dass wir es schneller und zu geringeren Kosten machen können. In einigen einfachen Fällen, Wir können Leiterplatten zu den gleichen Kosten bauen und gleichzeitig die zukünftige Stromerzeugungskapazität beibehalten.

Wenn es Herausforderungen bei der Verwendung von Kupferkabeln für Materialien wie Isola 370 Stunden oder sogar Isola FR408 gibt, Sie werden in der Versammlung erscheinen. Durch sorgfältiges Verwalten des Montageprozesses von Anfang an, Das Montagewerk kann in kurzer Zeit an Bord sein.

Fazit: Wir sind derzeit an einem Scheideweg in der Branche. Die derzeit verwendete PCB -Technologie hat eine Geschichte von 30 Jahre. Vor PCB, Draht- oder Multi-Wire-Technologie. Die Fähigkeit, PCBs zu erstellen 40 vor Jahren. Es hat uns gebraucht 20 Jahre, um die PCB -Technologie wirklich voll auszunutzen. Dann, Es hat uns gebraucht 20 Jahre, um die Grenze der PCB -Technologie zu erreichen.

UGPCB-LOGO

UGPCB-LOGO