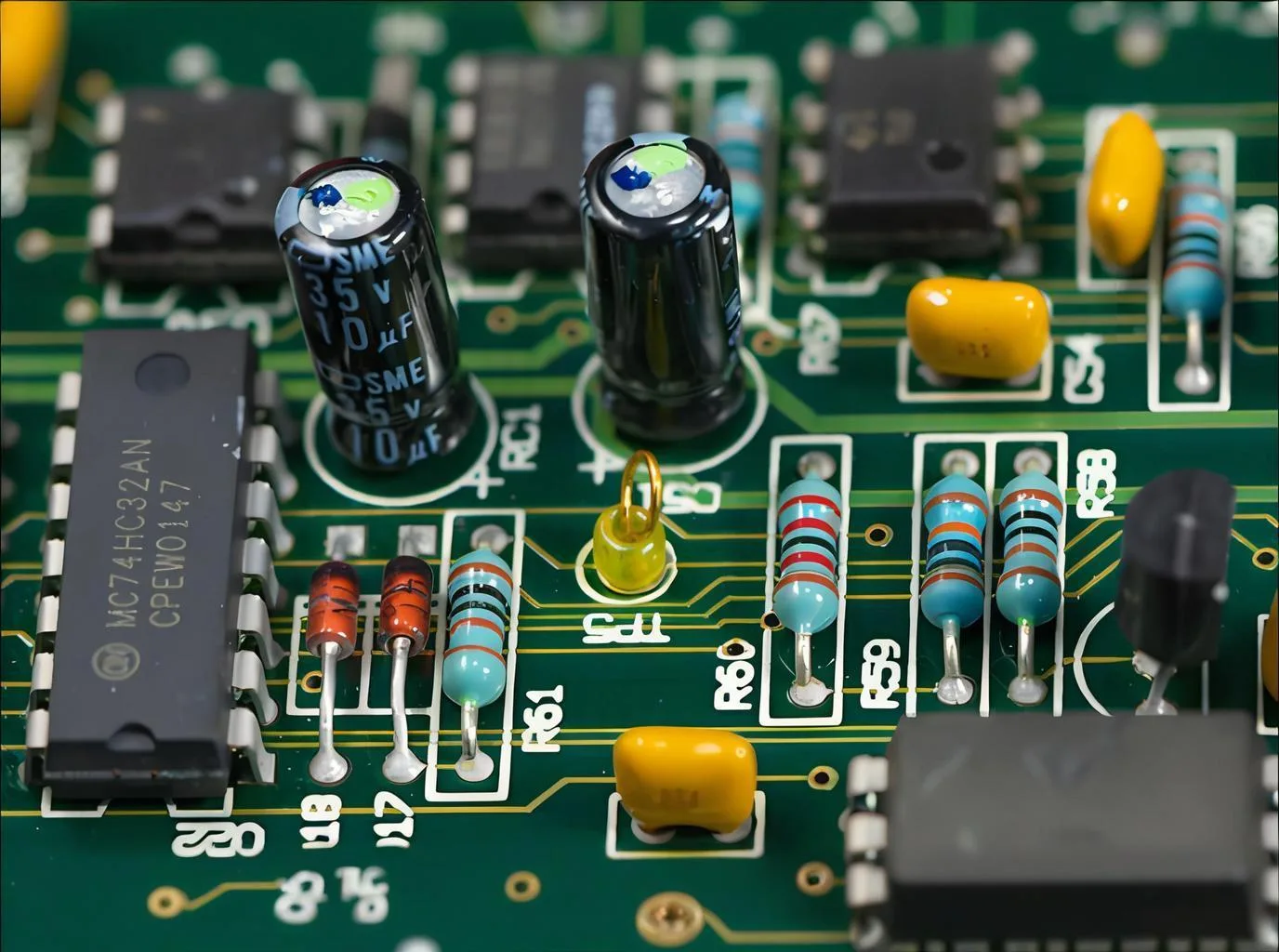

|Uită-te la placa de bază a unui smartphone. Un labirint dens de componente și urme se desfășoară în fața ta. Micile personaje albe cu serigrafie acționează ca o hartă crucială, ghidând inginerii prin acest labirint electronic.

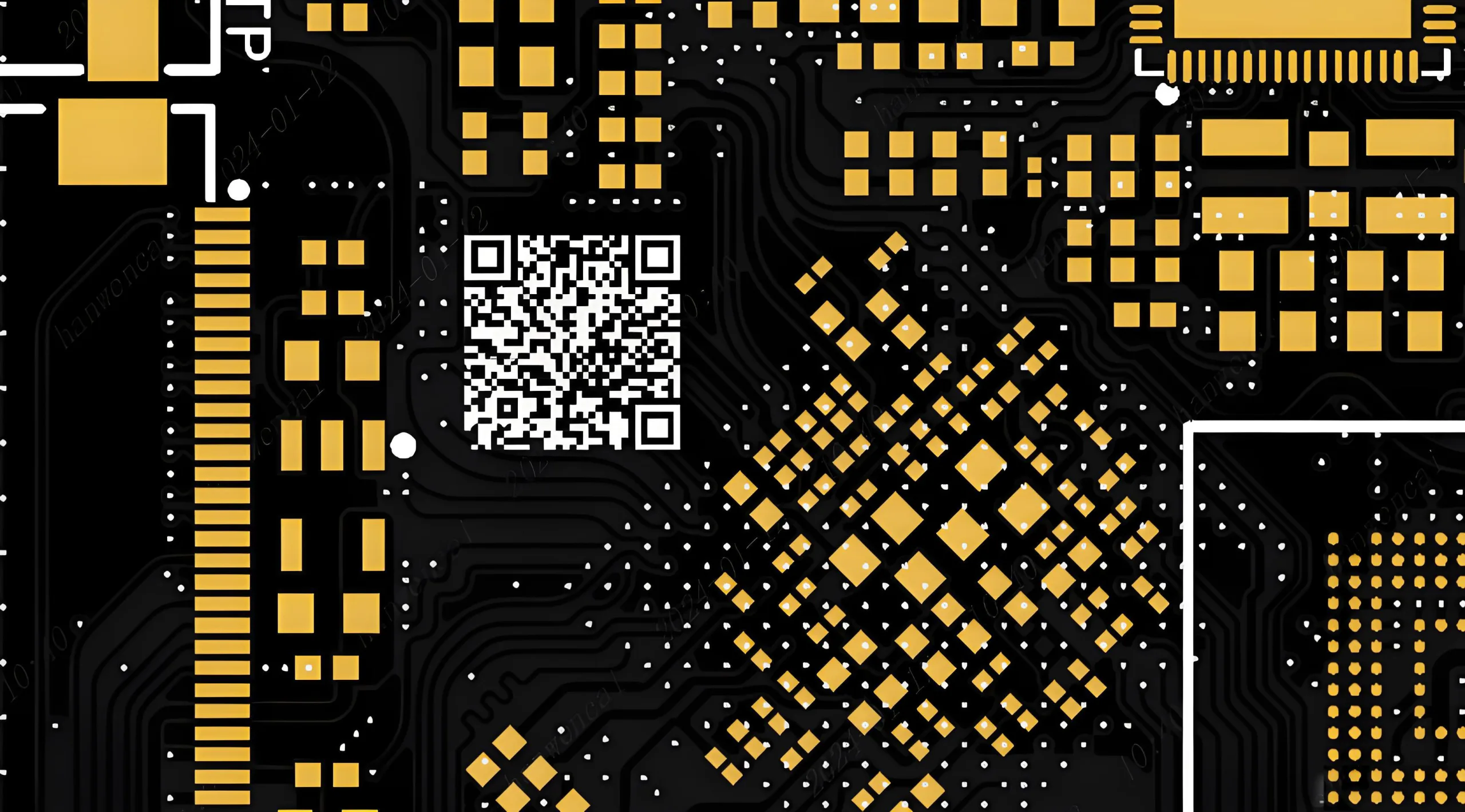

Pe un smartwatch PCB, un caracter mic de 0,2 mm rămâne lizibil. Un cod QR de pe o placă de control auto stochează datele întregii ciclului de viață ale plăcii, de la producție la întreținere. Indicatorii sensibili la temperatură de pe PCB-urile echipamentelor industriale își schimbă culoarea automat pentru a avertiza cu privire la supraîncălzire. Aceste marcaje imprimate aparent simple conduc producția de electronice către o mai mare inteligență și precizie.

01 Fundamentele și standardele imprimării serigrafiate PCB

Imprimare serigrafică PCB, sau tipărirea legendelor, este mult mai mult decât doar “tipărind câteva litere.” Este un proces cuprinzător care integrează ingineria electronică, știința materialelor, și fabricație de precizie. Aceste personaje servesc ca plăci de circuite “identitate” şi “ghid operațional,” îndeplinirea funcțiilor de bază, cum ar fi identificarea componentelor, indicarea polarității, marcarea punctului de testare, și controlul versiunilor.

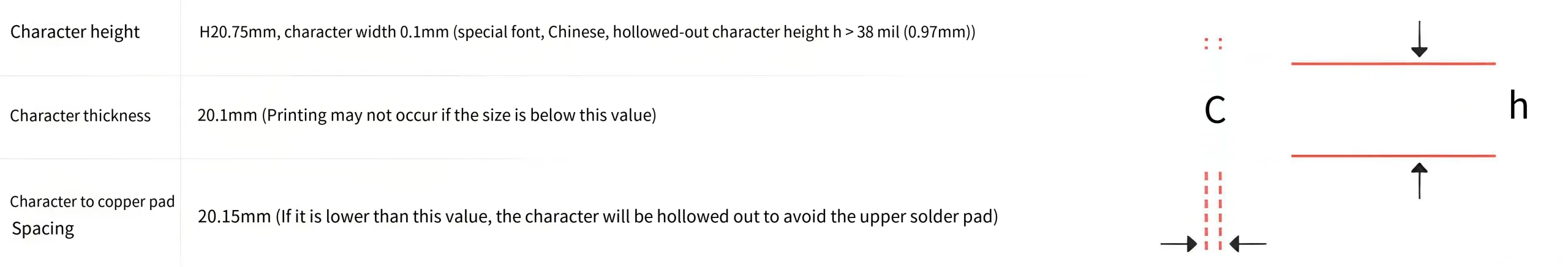

Parametrii cheie de proiectare influențează direct randamentul producției. Potrivit relevante Standardele IPC, lățimea și înălțimea liniei de caractere trebuie să fie proporționale. Pentru caractere solide, lățimea cursei nu trebuie să fie mai mică de 0,15 mm, cu o înălțime a caracterului ≥0,75 mm. Pentru aplicații de mai mare precizie, este posibilă o lățime minimă a cursei de 0,1 mm și o înălțime minimă a caracterului de 0,8 mm..

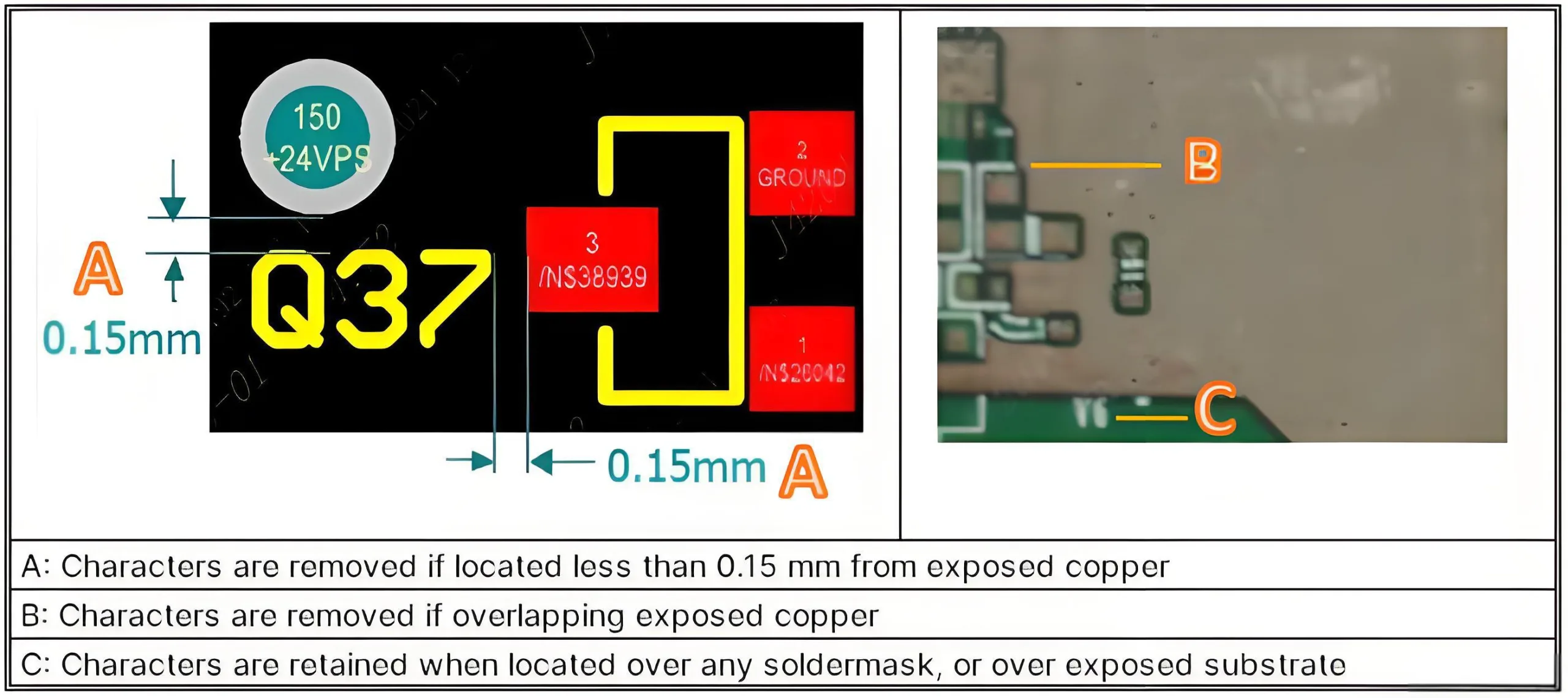

La fel de critic este și controlul jocului dintre serigrafie și plăcuțele de lipit, care afectează direct ulterioare lipire SMT calitate. Standardele din industrie impun o distanță minimă de 0,15 mm între serigrafie și tampoane, și un spațiu de minim 0,15 mm între liniile de serigrafie. Când clearance-ul scade sub acest parametru, Serigrafia suprapusă este în mod obișnuit îndepărtată din zona tamponului în inginerie pentru a preveni punte de lipit si altele Ansamblu PCBA probleme.

Un alt detaliu adesea trecut cu vederea este serigrafia pe suprafețele de cupru. Personaje plasate pe cupru expus, Sângera, sau suprafețele placate cu aur sunt de obicei șterse din cauza proprietăților de aderență foarte diferite în comparație cu laminatul de bază. La cererea clientului, acest lucru trebuie menționat în mod explicit în comandă și confirmat în raport cu panoul de producție.

02 Calea evolutivă a tehnologiei de imprimare serigrafică PCB

Tehnologia serigrafiei PCB a suferit o schimbare semnificativă de la tipărirea serigrafică tradițională la imprimarea digitală cu jet de cerneală. Serigrafia tradițională folosește un șablon și un ecran de plasă - de unde și termenul “serigrafie.” Deși este rentabil pentru producția de mare volum, se confruntă cu limitări de precizie și flexibilitate.

Apariția tehnologiei de imprimare digitală cu jet de cerneală a revoluționat procesul. Această metodă utilizează capete digitale cu jet de cerneală pentru a depune cernelurile funcționale direct pe substratul izolator, formarea de modele pentru etch resists, legende, măști de lipit, și chiar circuite. În comparație cu serigrafia tradițională, Inkjet digital oferă avantaje clare în simplificarea procesului, eficienţă, economii de materiale/costuri, și prietenos cu mediul.

Dimensiunea pietei pentru imprimare digitală cu jet de cerneală în industria PCB din China a crescut din $297 million in 2017 la $1.065 billion in 2022, representing a remarkable compound annual growth rate (CAGR) de 29.10%. Driven by advancements in 5G, AI, and cloud computing, this market is projected to continue growing at a CAGR of 17.83% în următorii cinci ani.

03 Technological Innovations in Modern PCB Silkscreen Printing

Modern PCB silkscreen printing has evolved beyond simple identification into smart, functional, and eco-friendly applications.

Regarding miniaturizare, as high-density interconnect (HDI) PCB pitches shrink below 0.2mm, traditional characters become inadequate. Industry innovators now achieve ultra-fine characters of 8-12 mils (0.203-0.305mm) with line widths reduced to 3-4 mils (0.076-0.102mm). This requires high-mesh screens (600-800) paired with high-precision screen printers boasting positioning accuracy of ±0.01mm.

Smart silkscreen printing represents another breakthrough. By integrating miniature QR codes—as small as 2mm x 2mm—complete PCB lifecycle data can be embedded. With a scan speed of <0.5 seconds per board, traceability efficiency improves by up to 80%.

More advanced is “sensory silkscreen” using thermochromic ink. Temperature indicators printed with this ink change color when the PCB exceeds a set temperature, enabling monitoring without additional sensors.

Eco-friendly innovation is also crucial. Solvent-free inks utilizing 100% solid UV-curable formulas limit VOC emissions to ≤10mg/m³, while achieving adhesion strength ≥3.5N/cm and heat resistance exceeding 125°C. Bio-based inks, derived from plant resins instead of petroleum, offer biodegradation rates over 60% and are ideal for applications with stringent environmental requirements, such as medical devices.

04 Material Science Breakthroughs in PCB Printing Inks

The quality of silkscreen printing is heavily dependent on ink material performance. Solder mask ink, a key material in Fabricarea PCB, primarily consists of epoxy resin (50%), pigments/fillers (45%), and solvents/additives (5%).

Technically, high-quality inks require a flash point ≥95°C, a density of 1.8g/cm³, and must pass solder resistance tests (De ex., 288°C for 10 seconds without blistering).

Controlling solder mask thickness is vital for quality. Industry standards typically specify a thickness range of 15-35μm. The solder mask dam (bridge) width must be adjusted based on copper weight: ≥0.08mm for copper ≤1oz and ≥0.12mm for copper ≥2oz.

Curing processes vary by application: UV-curable types suit automated mass production with energy doses of 800-1200 mJ/cm²; thermal-curable types use a three-stage temperature profile; photoimageable types offer the highest precision but require multiple steps like pre-bake, exposure, and development.

Recent material innovations include bio-based structural photo-curable copolymer inks developed in 2024, reducing reliance on petroleum-based materials while excelling in adhesion, hardness, rezoluţie, and plating resistance.

05 Intelligence and Automation in PCB Silkscreen Printing

In modern PCB manufacturing facilities like UGPCB, silkscreen printing is fully integrated into intelligent production systems. Every circuit board’s history is traceable, enabling digital control from order entry to shipping.

Via 5G private networks, real-time equipment status and energy data are uploaded. The system automatically alerts for faults, improving response times by 50%. An intelligent tool management system preemptively warns of tool replacement needs, ensuring micron-level machining accuracy.

In quality inspection, Aoi scanners perform high-speed checks, flying probe testers provide precise diagnostics, and the automated production system monitors the entire流程 like a strict overseer. If chemical bath analysis shows anomalies, the system immediately halts production and initiates automatic replenishment, creating an intelligent quality control loop.

06 Future Trends and Outlook

PCB silkscreen printing is advancing toward higher integration, enhanced functionality, and superior sustainability. Multi-process integration is a clear trend, where silkscreen is no longer an isolated step but deeply integrated with solder mask application, circuit patterning, and assembly processes.

Software tools that automatically align solder mask openings with silkscreen clearance can reduce design conflicts from 10% la 0.1%.

Silkscreen outlines can act as fiducials for SMT pick-and-place machine vision systems, achieving placement accuracy of ±0.03mm and reducing misplacement rates from 0.5% la 0.1%. Printing assembly guidance graphics, like arrows and sequence numbers, can direct automated assembly robots, boosting efficiency by 20%.

In specialized fields like aerospace and medical PCBs, requirements are more stringent. High-temperature resistant inks must withstand over 180°C, with adhesion loss not exceeding 5% after 2000 Cicluri termice. Medical PCBs employ “sterile ink + sterile curing” processes compliant with FDA 21 CFR Part 175, ensuring a sterility assurance level of ≤10 CFU per unit.

As devices trend toward miniaturization and higher performance, PCB character printing technology continues to innovate. From simple identification to today’s smart, interactive applications, this seemingly minor process carries the dual mission of precision and intelligence in electronics manufacturing. Those tiny markings on the board silently document each step forward in intelligent manufacturing.

LOGO UGPCB

LOGO UGPCB

Incredible! This blog looks just like my old one! It’s on a entirely different subject but it has pretty much the same page layout and design. Great choice of colors!