Nur 0,5 mm² Crack in einem BGA -Lötpolster kann ein Premium -Smartphone in ein “weißer Bildschirmpapiergewicht” - Während die konventionelle Unterfüllungsverkapselung lediglich diese kritische PCB -Zuverlässigkeitsbedrohung verschleiert. Da entwickeln sich Smartphones schnell zu ultradünnen Designs und Hochleistungsspezifikationen, BGA Pad Cracking ist die Damokles geworden’ Schwert hängt vorbei Leiterplatte Herstellung. Wenn a $1,000+ Mobiltelefon Leiterplattenbestückung wird aufgrund von Mikroverrückungen oder Marktrenditeschriften Schrott 30% aus Typ V Frakturen, Wir müssen fragen: Ist unteraberdlich die ultimative Lösung?

1. BGA Pad Cracking: Der unsichtbare Mörder der Elektronik

H3: 1.1 Versagensdefinition & Fünf Bruchtypen

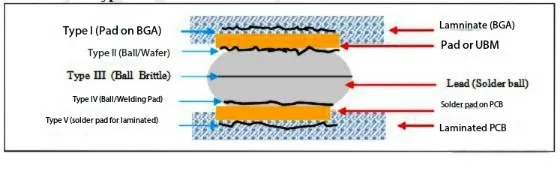

BGA Pad Cracking bezieht sich auf die Trennung zwischen IC -Chips und PCB -Pads unter mechanischer/thermischer Spannung. Fünf Bruchtypen werden nach Ort klassifiziert:

| Typ | Ausfallort | Prävalenz | Hauptauslöser |

|---|---|---|---|

| Typ I | Chip -Substrat Schicht | 12% | Tenblement -Tests, mechanischer Schock |

| Typ II | BGA Pad-Solder-Schnittstelle | 18% | Thermalradfahren |

| Typ III | Bleifreier Lötball | 25% | Tropfenaufprall, thermischer Schock |

| Typ IV | Löten-PCB-Pad-Gelenk | 28% | Reflow -Profil -Nichtübereinstimmung |

| Typ v | Pad-Substrat-Trennung | 17% | Strukturelle Verformung, Materialverschlechterung |

1.2 Stealth Natur & Zerstörerische Auswirkungen

Traditionelle SMT -Inspektion erkennt <5% von Pad -Rissen aufgrund von:

-

Mikro-Crack-Größen (5-50μm) verdeckt in mehrschichtigen PCBs

-

Elektrische Kontinuität wird oft trotz Brüche beibehalten

-

Unterfüllmasken Risse, ohne die Ausbreitung zu stoppen, Erfordernde destruktive Entfernung während der Nacharbeit

2. Ursachenanalyse über den PCBA -Workflow hinweg

2.1 Materieller Herkunft: Kupferfolie -Kristallstruktur -Divergenz

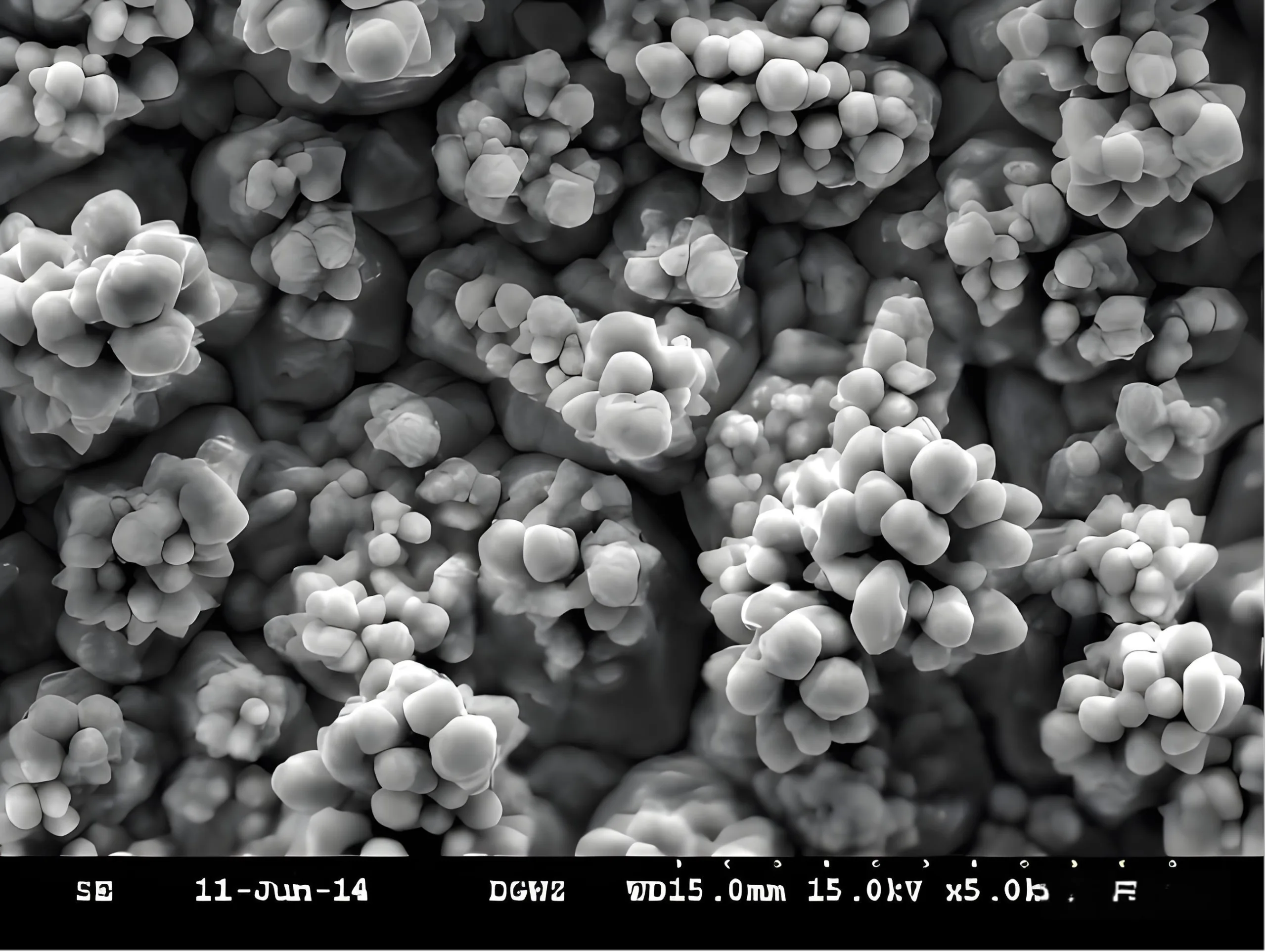

Experimentelle Daten zeigen: Kupferfolie mit Spezialisation “traubenartig” Knotenstrukturen liefert 18.5% höhere Haftung als herkömmliche Kristalle.

2.2 PCB -Substrat Einschränkungen: FR4s thermische Ausdauerkrise

Bleifreie Lötanforderungen Spitzentemperaturen von 248 ° C (+33° C gegen traditionelle Prozesse). Standard FR4 TG von 130-140 ° C. Ursachen:

-

Z-Achse CTE >300 ppm/° C.

-

T288 Delaminierungszeit <3 min (Industrie erfordert >5 min)

Kritische Formel: Wärmelspannung = e × α × ΔT

Wo:

σ = thermische Spannung (MPA), E = elastischer Modul (GPA),

α = CTE (ppm/° C.), ΔT = Temperaturänderung (°C)

*High-CTE-Substrate erzeugen 1,8 × mehr Spannung bei ΔT = 100 ° C*

2.3 PCB-Design Fallstricke: Übersehene mechanische Spannung

Analyse von 7,000 Fehlgeschlagene Einheiten in russischen Märkten Shows:

-

0.80MM -Boards fehlten 3,2 × mehr als 1,00 mm Bretter

-

T-Card-Slots erhöhten das PCBA-Rissrisiko durch 47%

-

Große Komponenten unter BGA -Zonen verursachten eine asymmetrische thermische Verformung

3. Kritische PCB -Prozesssteuerungsdurchbrüche

3.1 PCB -Fertigungsoptimierungsmatrix

| Verfahren | Konventionell | Optimiert | Verbesserung |

|---|---|---|---|

| Kupferfolie | Standardknoten | Traubenartige Kristalle | Adhäsion ↑ 18,5% |

| Dicke der Überlieferung | 18-23μm | ≥30 μm | Zugfeste ↑ 32% |

| Oberflächenvorbereitung | Gürtelscheiben | Mikro-Echung + Spray | Kupferverlust ↓ 60% |

| Lötmaskenöffnung | Kreisförmig | Hexagonal | Einfügen von Fluss ↑ 40% |

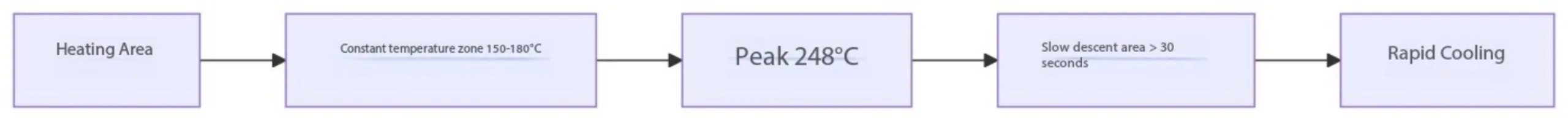

3.2 Reflow -Profilrevolution

Fehlerwurzel: Standard -Reflow verbringt nur 12S -Kühlung von 190 ° C → 130 ° C, schnelle Kontraktion verursachen.

Lösung: Erweitern Sie die Verweilzeit über TG durch 150%, Verringerung des thermischen Stresses durch 35%.

4. Umfassende PCBA -Lösungsdatenbank

4.1 Designinnovationen

-

Pad -Geometrie: Periphere Pads in oval umwandeln (lange Achse +0,1 mm)

-

Stackup -Design: Fügen Sie lokalisierte Kupferbilanzschichten unter BGAs hinzu

-

Freigaberegel: Groß sein Komponenten Innerhalb von 3 mm von BGA -Zonen

4.2 Material -Upgrade -Pfad

-

Geben Sie FR4 mit TG ≥ 170 ° C an

-

Kontrollkupferfolie RZ kontrollieren (Rauheit) bei 3,5-5,0 μm

-

Adopt Low-CTE (<2.5%) High-Tougness-Harzsysteme

4.3 Prozesssteuerung Redline

-

Kupferbeschichtung ≥ 30 μm (validiert)

-

OSP -Panelabstand >5mm (Vorbeugung von Säure -Fangen)

-

Testanlagendruck ≤ 7 kg/cm², Lebensdauer <500k Zyklen

-

150-180° C Reflow Zone wohnen ≥ 90 Sekunden

5. Zukünftige Technologie -Roadmap

Als HDI-Leiterplatten Vorwärts in Richtung 0,4 mm Dicke voranschreiten und BGA -Pads unter 0,2 mm schrumpfen, Durchbrüche erforderlich:

-

Kupferbehandlung im Nano-Maßstab: Magnetron-ausgeprägte Adhäsionsschichten

-

CTE-Adaptive Substrate: Temperaturresponsive Polymerverbundwerkstoffe

-

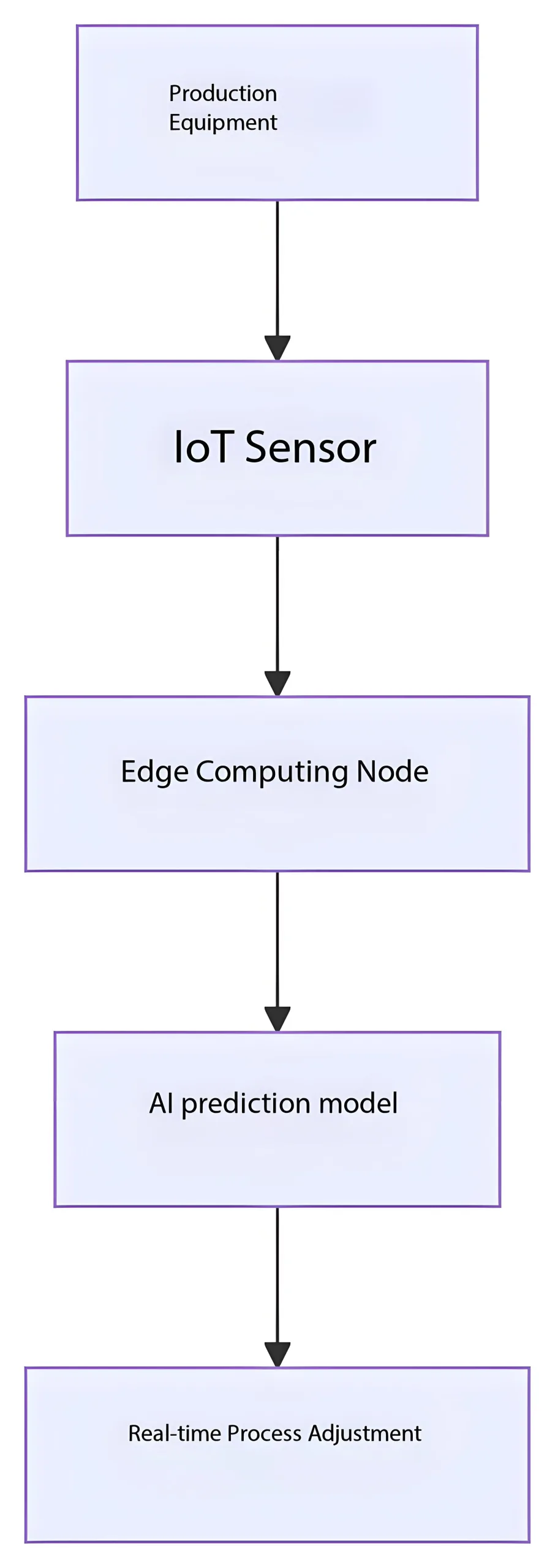

KI -Prozessüberwachung: Echtzeit-Lötkollotengesundheitsvorhersage in Echtzeit

Abschluss: Zuverlässigkeit ist in entworfen

BGA Pad Cracking bildet Zuverlässigkeitsausfall auf Systemebene. Nach-Implementierungsergebnisse:

-

Tanbling -Testpassrate: 82% → 99.6%

-

Marktrendite: ↓ 70%

-

Kostensenkung: $1.20/Vorstand über die Eliminierung der Unterfüllung

*Erinnern: Ein Anstieg der Adhäsion pro Pad um 0,1 kgf liefert exponentielle Zuverlässigkeitsgewinne. Dies überträgt die Verfeinerung der Prozessverfeinerung-sie verkörpert das ultimative Streben nach Null-Defekt-Fertigung.*

Im mikroskopischen Bereich von Lötkissen, Traubenähnliche Kupferkristalle weben Schutznetzwerke im Nano-Maßstab, während führende Kugeln in hexagonalen Maskenöffnungen Präzisionstänze durchführen. Die Elektronik -Zuverlässigkeitsrevolution beginnt mit unerschütterlichem Engagement für alle 0,01 mm.

UGPCB-LOGO

UGPCB-LOGO