La bataille de la vie ou de la mort en microélectronique: Réaction en chaîne induite par le masque de soudure

Avec 0201 Composants et bgas de tangage de 0,3 mm devenant grand public, PCB Taux de saute ont augmenté 37% (IPC 2023 données). Selon une étude de décennie de UGPCB: 60% des défauts SMT proviennent d'une panne de transfert de pâte, où Micro Pad Printing Gaps agir comme le négligé “tueur invisible”.

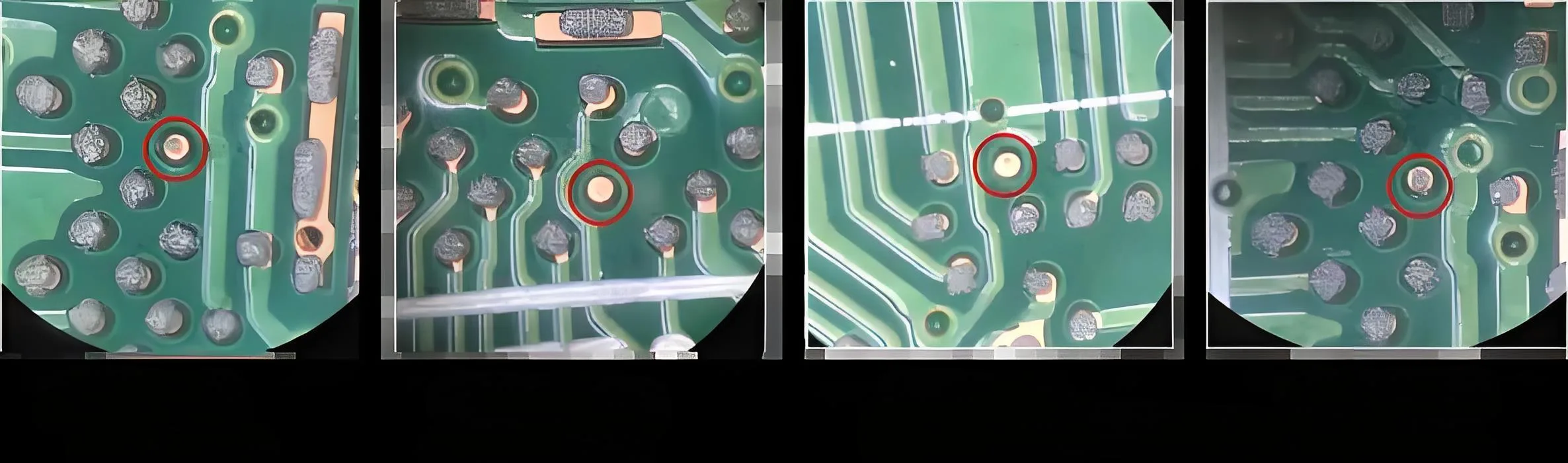

Leçons écrites dans le sang: La micrographie révèle des points douloureux de l'industrie

-

Masque de soudure à la hauteur de la cuivre: 35µm

-

Averture au pochoir couvrant la zone du substrat: 42%

-

Zone de contact de la pâte de soudure efficace: <58%

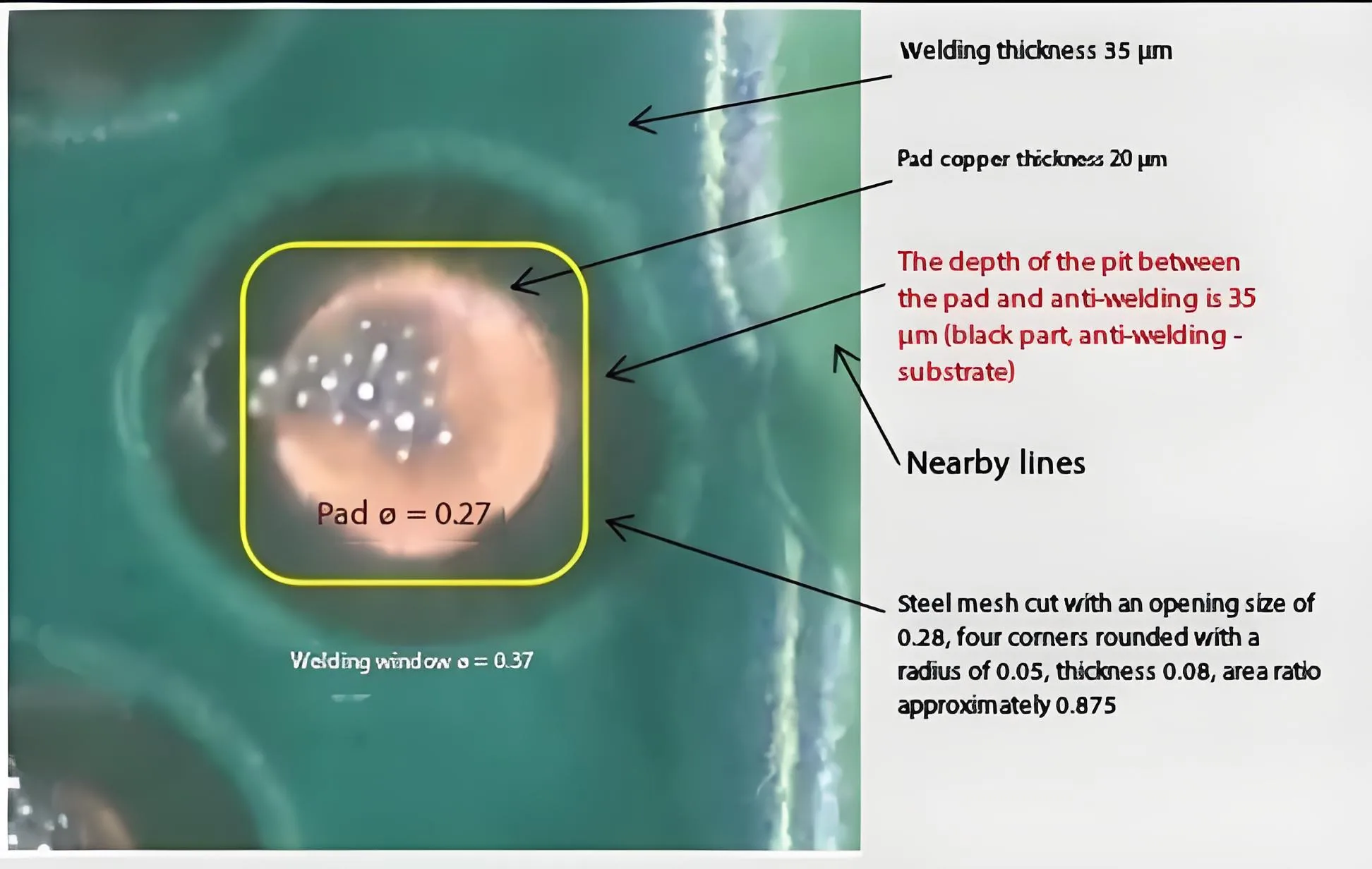

Physique derrière l'échec: Le mathématique “Triangle de la mort” de transfert de pâte

Formule fatale: L'effondrement de la théorie du rapport de la zone IPC-7525

Ratio de zone = (L × W) / [2H(L + W)]

La théorie traditionnelle échoue lorsque le diamètre de la plate-forme ≤ 0,3 mm! Les données empiriques des principaux fabricants révèlent:

| Diamètre du tampon (mm) | Ratio de surface théorique | Taux de transfert réel |

|---|---|---|

| 0.40 | 0.68 | 92% |

| 0.31 | 0.61 | 85% |

| 0.27 | 0.55 | 63% |

Dynamique des fluides exposés: Pourquoi la pâte à souder “Rejeter” Coussinets

Chiffre 2: Simulation de tension fluide pendant la libération du pochoir

Alt: Analyse de tension murale du pochoir de la pâte de soudure – Simulation de défaut d'impression PCBA – Solutions SMT

Résultats critiques:

-

Les lacunes du masque de soudure créent un effet de coussin d'air, Réduire la zone de contact par 41%

-

Le saut de soudure se produit lors de la cohésion de la pâte > adhérence du pad

Solutions de qualité industrielle: Trois piliers pour éliminer le saut de soudure

Révolution de la conception de pad: Principe d'expansion du cuivre

-

Diamètre de la plaquette isolée: 0.27mm → 0,31 mm

-

La couverture de l'espace réduit à 12%

-

Le taux de transfert augmenté à 89% (données empiriques)

Masque de soudure “Minceur” Initiative: L'étalon-or de 25 μm

Chiffre 3: Comparaison d'impression avec différentes épaisseurs de masque de soudure

Alt: Comparaison d'épaisseur du masque de soudure PCB – Amélioration du rendement SMT – Guide du fournisseur PCBA

Formule d'épaisseur: H = (RZ + d) × k (δ = taille des particules de pâte, Taper 4: 25µm; K = facteur de sécurité 1.2)

Validation de l'industrie: Le fabricant de PCB mobile a réduit l'épaisseur de 35 μm à 22 μm → 82% Réduction de la saut de soudure QFN

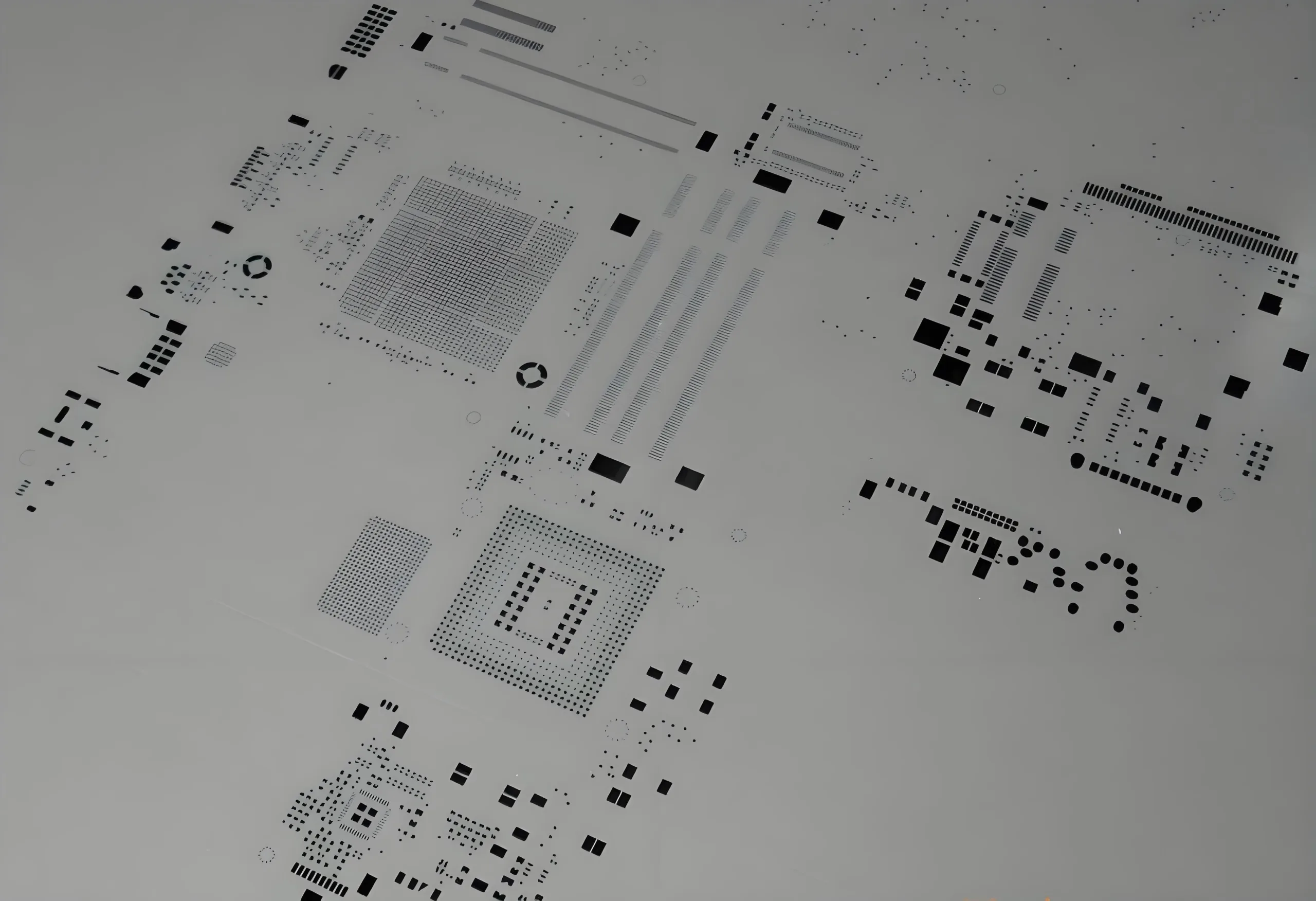

Pochoirs de pH: La solution ultime de nano-conformité

Innovations:

Innovations:

-

Conception d'ouverture en grève: Angle de paroi de 7 ° à 15 °

-

Nickel électroformé: 3x Augmentation de la dureté

-

Angle d'assistance démêlé: 40% frottement mural réduit

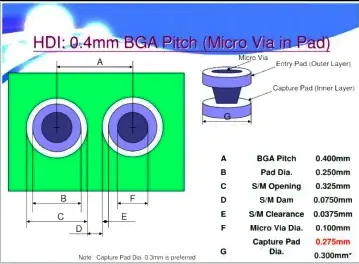

Leaders de l'industrie’ Livre de jeu: IDH + Étalon-or NSMD

Stratégie de précision de l'industrie mobile

Cas: 0.4BLUEPRIRT DE PROCESSION DE PORT MM 1. Remplacer l'impression légende → Conception de cuivre nu 2. Mettre en œuvre IDH Microvias 3. Épaisseur du masque de soudure: 18± 3 μm (Classe IPC-6012 3 conforme)

Moteur de conversion: Votre plan d'action de mise à niveau d'usine

Liste de contrôle d'exécution immédiate:

-

Audit tous les coussinets isolés: Refonte si diamètre <0.3mm

-

Exiger des rapports d'épaisseur de masque de soudure de Fournisseurs de PCB (Métrique clé: ≤25 μm)

-

Procurer des pochoirs de pH de toute urgence: 55% gain d'efficacité de l'ouverture dans les zones fins

LOGO UGPCB

LOGO UGPCB