Dans l'assemblage SMT, un défaut à l'échelle du micron peut compromettre la qualité. Pour PCB designers et PCB directeurs de production, billes de soudure persistantes sur les plots des composants de la puce (comme les résistances et les condensateurs MLCC) sont un problème courant. Ces défauts affectent l'esthétique et peuvent provoquer des courts-circuits dans des applications exigeantes, menacer la fiabilité du produit. Ce guide analyse les cinq causes profondes des billes de soudure et fournit une analyse systématique, IPC-cadre de solution basé sur pour améliorer le rendement de soudure.

Le mécanisme de base: Compression de pâte et échec du confinement

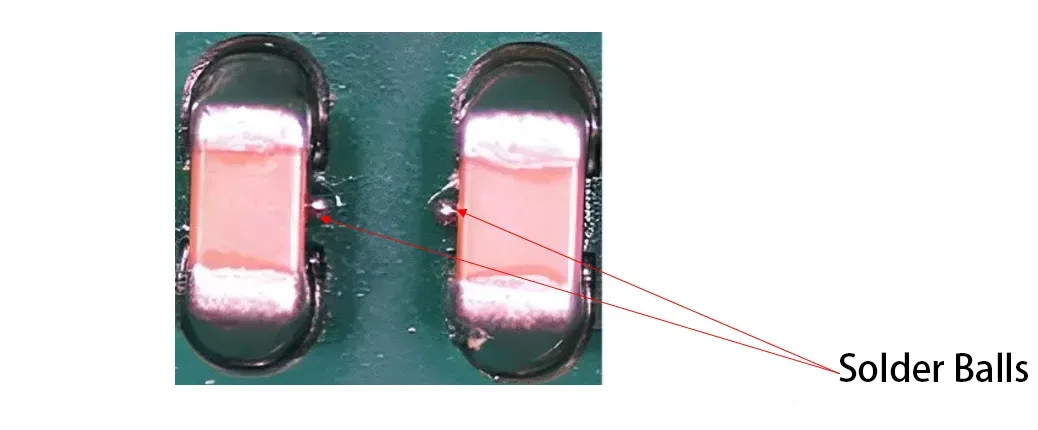

Boules de soudure “s'échapper” plutôt que “formulaire.” Pendant la refusion, la pâte à souder fondue ne parvient pas à fusionner dans le joint principal en raison de la tension superficielle, se séparant et se rassemblant en boule sur les bords du tampon. Par IPC-A-610, une bille de soudure est un défaut si son diamètre dépasse 0,13mm ou si elle risque de ponter des conducteurs.

La cause principale est que la pâte à souder est pressée sur le masque de soudure pendant l'impression ou le placement.. Le masque de soudure non mouillable empêche la pâte de rejoindre le joint principal, former des boules indépendantes.

Cause première 1: Conception de circuits imprimés “Topographie”

Conception de circuits imprimés est la première défense. Une mauvaise conception des tampons et des masques de soudure crée des voies d'évacuation.

1. Barrages de masque de soudure: À conserver ou à supprimer?

Les barrages de masque de soudure traditionnels entre les tampons de puces adjacents empêchent le pontage mais créent des tranchées de piégeage de la pâte. La suppression du barrage élimine ce terrain, permettant à la pâte de se déposer proprement sur le tampon pour un contrôle unifié de la tension superficielle pendant la refusion.

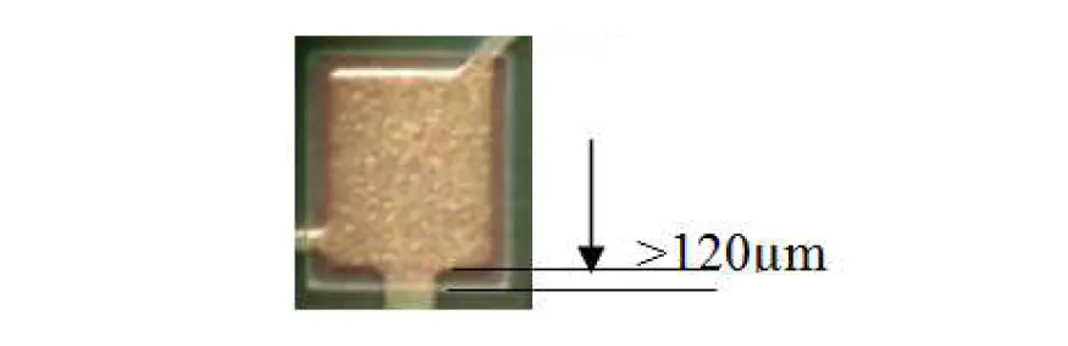

2. Ouverture du masque de soudure (CMS): Assurer une mémoire tampon adéquate

Le SMD doit être plus grand que le plot de cuivre. CIB-7351 recommande un minimum de 75µm (3mil) espace d'un seul côté pour les composants de la puce, avec 120µm (5mil) comme meilleure pratique. Ce tampon s'adapte au désalignement mineur du masque de soudure, garantissant que la pâte entre en contact uniquement avec le cuivre mouillable.

3. Gérer les tolérances de fabrication

Collaborez avec votre Fournisseur de PCB. Spécifiez des tolérances strictes d’alignement du masque de soudure (généralement ≤50µm) et choisissez un fournisseur capable de les rencontrer dans la zone tampon de votre conception.

Cause première 2: Conception de pochoir “Contrôle posologique”

Le pochoir dicte le volume et la forme de la pâte.

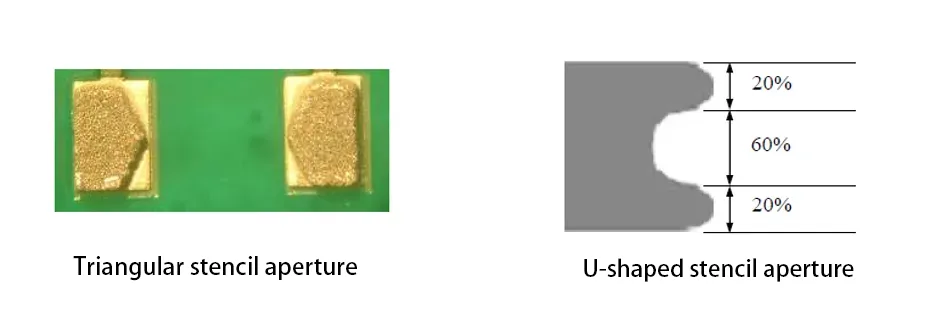

1. Réduction du volume & Façonner: Ouvertures en forme de U/triangulaires

Pour 0402 et des composants plus gros, réduire le volume de pâte. Utilisation de conceptions avancées Ouvertures en forme de U ou triangulaires au lieu de carrés. Cela réduit le volume central tout en dirigeant la pâte vers les extrémités du tampon., fournir suffisamment de soudure tout en minimisant l'écrasement. Cela peut réduire le volume de pâte de 15-20%.

2. Optimiser le rapport d'ouverture

La largeur d'ouverture du pochoir est généralement 80-90% de la largeur du tampon. Assurer un Rapport de superficie > 0.66 pour une libération propre et un contrôle précis du volume.

Cause première 3: Poursuivre “Zéro écart” en impression sur pâte

L'impression définit le placement initial de la pâte.

1. Obtenez un véritable contact sans écart

Tout espace entre le pochoir et le PCB provoque un saignement de la pâte sous la pression de la raclette.. Garantit une plate-forme de support plate et un placement optimal des broches pour un support de PCB uniforme. Calibrer régulièrement le parallélisme des machines.

2. Maintenir le nettoyage et l’alignement

La pâte séchée sur le fond du pochoir crée des espaces. Effectuer un essuyage fréquent du bas (par ex., chaque 5-10 cartes pour composants à pas fin). Utilisez un alignement de vision de haute précision pour un enregistrement parfait du pochoir au tampon.

Cause première 4: “Doux” Placement des composants

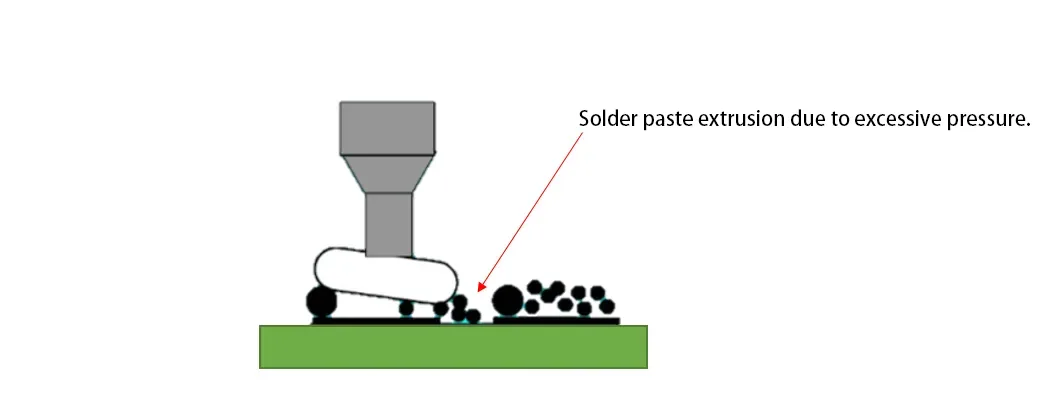

Le placement peut écraser la pâte.

Une force Z excessive ou une faible hauteur de placement fait sortir la pâte. Réglez le hauteur de placement des composants à 1/2 à 2/3 de la hauteur de la pâte post-impression. Cela permet à la pièce de “baiser” la pâte sans impact.

Cause première 5: Refusion “Thermodynamique” Contrôle

Le profil de refusion, surtout préchauffer, est critique.

1. Évitez le préchauffage prolongé et “Crise chaude”

De longues zones de trempage peuvent causer “crise chaude”: l'évaporation prématurée du flux/la chute de viscosité fait que la pâte s'affaisse et s'étale sur le masque de soudure avant de fondre, menant à la formation de la balle.

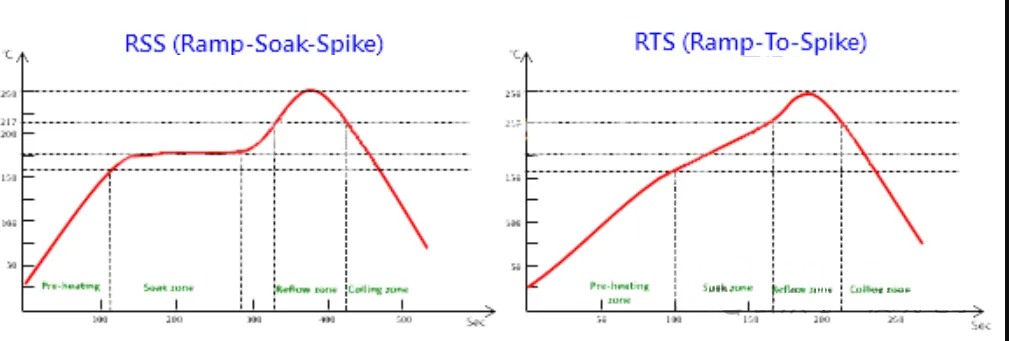

2. Utilisez un profil de rampe vers la crête ou linéaire

Raccourcir ou éliminer le plateau de trempage. Utilisez une rampe linéaire contrôlée de la température ambiante au pic, avec un taux de préchauffage de 1,0-2,0°C/sec. Cela réduit le temps de séjour à basse température, limite l'effondrement, et permet une fusion synchrone pour une traction efficace de la tension superficielle.

Point de données: Par IPC/JEDEC J-STD-020, pour soudure SAC305, cible 60-90 secondes au-dessus du liquide (DE) et une pointe de 235-245°C. Optimiser la pente de préchauffage dans le cadre de ces contraintes.

Conclusion: Une approche d'optimisation systémique

La résolution des billes de soudure des composants de puce nécessite un ingénierie système approche à travers Conception de circuits imprimés, fabrication de pochoirs, Impression CMS, placement des composants, et la soudure de reflux.

Checklist for Solder Ball Reduction:

-

Conception de circuits imprimés: Are solder mask dams removed? Are SMD openings ≥120µm?

-

Conception de pochoir: Are U-shaped/triangular apertures used? Is the aperture ratio correct?

-

Printing Process: Is stencil cleaning frequent? Is alignment accuracy high?

-

Placement Program: Is placement height set to 1/2 – 2/3 of paste height?

-

Profil de reflux: Can you implement a linear ramp with a controlled preheat rate?

For high-reliability products, engage a professional Fabricant de PCBA pour Conception de la fabrication (DFM) review early on. An experienced EMS partner can identify risks and provide proven solutions. Through collaborative design and process control, solder balls can be minimized to within IPC acceptability limits, achieving higher first-pass yield and superior board reliability.

LOGO UGPCB

LOGO UGPCB

J'aime les informations utiles que vous fournissez

vos articles. Je mettrai votre blog en favoris et je reviendrai ici régulièrement.

Je suis presque sûr qu'on me racontera beaucoup de nouvelles choses ici même!

Bonne chance pour la suite!

It’s in reality a nice and helpful piece of information. I’m satisfied that you just

shared this helpful info with us. Please keep us up to

date like this. Thanks for sharing.

Pretty! This has been an incredibly wonderful

article. Many thanks for supplying this information.

Merci pour cette merveilleuse publication! J'ai certainement aimé le lire, tu es un grand auteur.

Je mettrai toujours votre blog en favoris et je reviendrai certainement dans le futur.

Je veux vous encourager à continuer votre excellente écriture, avoir un

bel après-midi!

Je surfe en ligne depuis plus de 3 heures aujourd'hui, mais je n'ai jamais découvert d'article intéressant comme le vôtre.

Cela vaut assez pour moi. À mon avis, si tous les propriétaires de sites et blogueurs créaient du bon contenu comme vous l'avez probablement fait, le

le Web sera bien plus utile que jamais.

Bonjour, je crois que je t'ai vu visiter mon blog alors je suis venu te rendre le préféré?.J'essaie

pour trouver des problèmes pour améliorer mon site Web!Je suppose que c'est bien d'utiliser quelques-uns de vos

idées!!

C'est la première fois que je visite ici et je suis vraiment agréable de lire tout seul ici.