ESDE: Le “Tueur invisible” dans la fabrication d'électronique

La recherche de l'American ESD Association montre que l'industrie mondiale de l'électronique subit des pertes économiques jusqu'à $9 milliards par an en raison de la décharge électrostatique. Les données du Japon Industrial Technology Research Institute révèle en outre que dans les cas de défaillance des appareils semi-conducteurs, Les dysfonctionnements liés à la DSE représentent 27%-33%. Comme la plus grande source d'électricité statique, Le corps humain peut générer une tension statique aussi élevée que 35KV (Formule: V = q / c, Lorsque la capacité du corps humain est d'environ 100%, Une charge de 1 μC peut produire une différence de potentiel électrique de 10 kV).

Système de prévention et de contrôle en trois étapes pour l'électricité statique du corps humain

- Première ligne de défense: Vêtements de travail et système de chaussures (résistance de surface: )

- Deuxième ligne de défense: Système de mise à la terre des bracelets (courant de décharge , constante )

- Troisième ligne de défense: Système de contrôle environnemental (Humidité de la région de l'EPA: 40%-60% Rh)

Une étude de cas d'une entreprise japonaise a démontré qu'après la mise en œuvre de ces protections à trois niveaux, Le taux de dommages ESD des dispositifs IC a diminué de 0.12% à 0.003%. Les paramètres de contrôle des clés adhéraient à la maintenance de la résistance totale de mise à la terre dans la plage de .

Innovations dans les systèmes de surveillance intelligents

Les dernières alarmes de bracelet ESD utilisent la technologie RFID, déclencher des alertes audiovisuelles si un opérateur se déplace plus que 1.5 mètres de leur poste de travail. Les données d'une entreprise basée aux États-Unis ont montré que cette technologie réduisait les incidents ESD induits par l'erreur humaine par 83%.

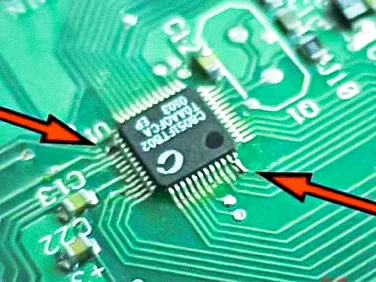

Sensibilisation à la qualité: La bataille de la vie et de la mort sur quatre décimales

Selon la norme IPC-A-610H, Classe 3 Les produits électroniques nécessitent un angle de mouillage de soudure et une épaisseur de soudure . Cependant, Les écarts apparemment mineurs dans la production réelle peuvent déclencher des échecs en cascade:

| Type de défaut | Norme autorisée (Classe 3) | Augmentation de la probabilité de défaillance |

|---|---|---|

| Joint de soudure froide | 0% | 100% |

| Boule de soudure | Diamètre | 300% |

| Compenser | de largeur de pad | 450% |

Un cas classique impliquait une usine électronique automobile où un 0.02 L'écart MM dans l'impression de pâte de soudure a provoqué un circuit ouvert dans le module ECU lors de tests à basse température à -40 ° C, finalement conduisant au rappel de 120,000 véhicules et pertes dépassant $230 million.

Certification du système: Le “Code génétique” des entreprises manufacturières

3.1 Quantum saut dans iatf 16949

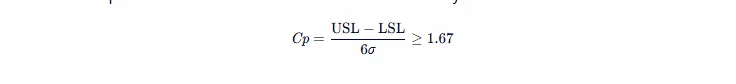

Les exigences de contrôle SPC dans l'industrie de l'électronique automobile suivent la formule:

3.2 L'effet papillon dans la gestion de l'environnement

| Catégorie | Efficacité du traitement | Coefficient de coût |

|---|---|---|

| Recyclage des tirs | 92% | 0.8 |

| Distillation et régénération du solvant des déchets | 85% | 1.2 |

| Crach et utilisation de la ferraille PCB | 78% | 0.6 |

Une entreprise taïwanaise a optimisé sa fiche de données de sécurité des matériaux (MSD) processus de gestion, réduire les coûts d'élimination des déchets dangereux par 35% tout en obtenant un 30% incitation fiscale.

Guerre chimique: Le champ de bataille microscopique de la gestion du SDS

Points de contrôle clés pour les produits chimiques couramment utilisés dans les lignes de production SMT:

| Substance | Point d'éclair (° C) | Twa (mg / m³) | Idlh (ppm) |

|---|---|---|---|

| Alcool isopropylique | 12 | 400 | 2000 |

| Flux de la colophane | 93 | 5 | N / A |

| White Spirit | -43 | 100 | 1000 |

Une analyse d'un incident dans une entreprise coréenne a révélé que le fait de ne pas stocker les agents de nettoyage conformément aux exigences du SDS (Température réelle 28 ° C dépassant la norme 25 ° C) a conduit à des concentrations excessives de COV, déclencher une explosion et entraîner des pertes directes de $12 million.

Pratiques zéro-defects: La forme ultime de gestion de la qualité

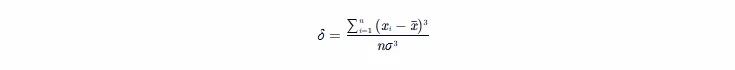

Le “76 Réfrigérateurs” L'incident chez Haier Group a lancé une révolution à défaut zéro dans l'industrie de la fabrication d'électronique chinoise. Les systèmes de détection SPI modernes utilisent la formule: pour surveiller la qualité de l'impression de la pâte de soudure en temps réel grâce à l'analyse d'asymétrie. Après la mise en œuvre de l'inspection de la vision de l'IA, Une entreprise militaire a réduit les taux de fausses alarmes AOI de 15% à 0.7% et amélioration de l'efficacité de détection par 300%.

pour surveiller la qualité de l'impression de la pâte de soudure en temps réel grâce à l'analyse d'asymétrie. Après la mise en œuvre de l'inspection de la vision de l'IA, Une entreprise militaire a réduit les taux de fausses alarmes AOI de 15% à 0.7% et amélioration de l'efficacité de détection par 300%.

Conclusion: Le point singulier de l'évolution de la qualité

À l'ère de l'industrie 4.0, La protection de l'ESD a progressé vers l'étape de la surveillance de l'équilibre d'ionisation en temps réel, et Managmen de qualitét est entré dans l'ère de l'entretien prédictif de l'IA. Le principe principal de Usines PCBA, représenté par UGPCB, reste inchangé: un engagement inébranlable envers chaque 0.01 mm et tolérance zéro pour chaque 0.1% défaut, qui a contribué à l'éclat de l'industrie manufacturière électronique.

LOGO UGPCB

LOGO UGPCB

Mon conjoint et moi adorons votre blog et trouvons presque tout

de votre message doit être exactement ce que je recherche. Offre-t-on

des écrivains invités pour rédiger le contenu disponible pour vous? Cela ne me dérangerait pas de rédiger un article ou de développer un certain nombre de sujets sur lesquels vous écrivez ici..

Encore, superbe journal Web!