Dans la fabrication d'électronique moderne, traiter les défauts dans PCB (Assemblage de la carte de circuit imprimé) peut entraîner une réduction de la fiabilité des produits, Augmentation des coûts de production, Et même les échecs de projet. Les statistiques montrent que les défauts du processus PCBA expliquent plus 30% de défaillances précoces dans les produits électroniques, les problèmes de soudure et les défauts de placage étant les principaux types de défaillance. Ce guide complet analyse systématiquement dix défauts de processus typiques dans Fabrication PCBA- de la rugosité du placage et des particules de cuivre à la fissuration du joint de soudure BGA - et fournit Norme IPC-conforme, Solutions testées au combat pour aider les ingénieurs à améliorer la qualité et la fiabilité des produits.

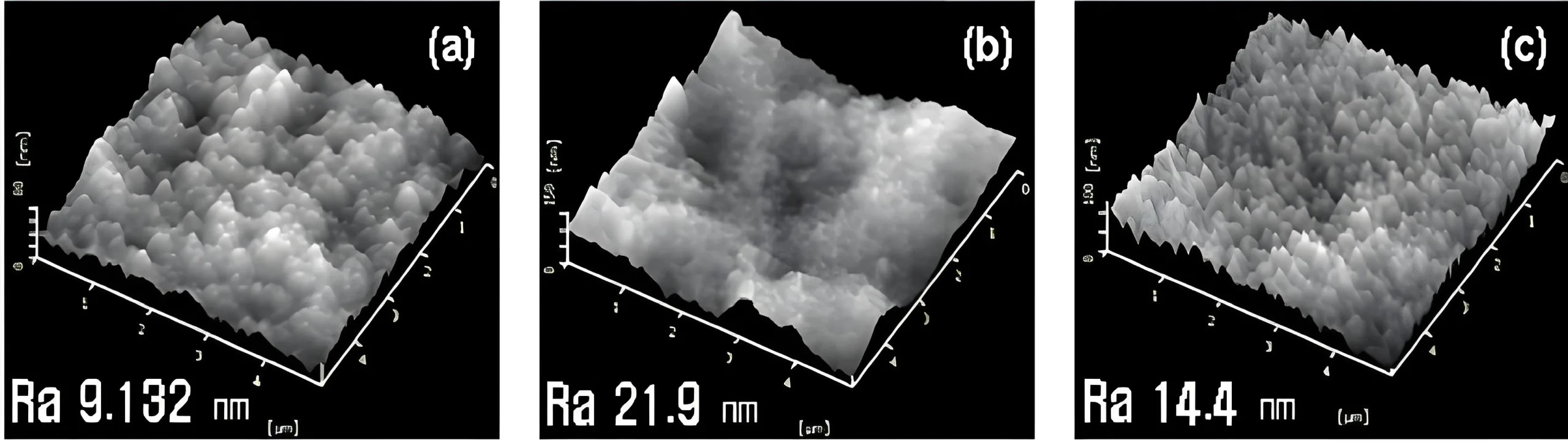

1. Rugosité de placage: Le tueur invisible de l'uniformité de surface

La rugosité de placage est un défaut commun dans Fabrication de PCB, caractérisé par des bords rugueux ou une texture de surface granulaire. La rugosité du bord provient souvent d'un courant excessif provoquant un placage inégal, tandis que la rugosité des cartes pleine résulte fréquemment d'un contenu d'insuffisance des éclaircisseurs dans des environnements à basse température ou à une préparation inadéquate de la carte de retour.

Solutions:

- Ajuster les paramètres de placage: Réduire la densité de courant et calibrer des muniteurs pour une sortie stable.

- Optimiser l'utilisation des additifs: Supplément aux éclaircisseurs à basse température pour améliorer l'uniformité.

- Renforcer le prétraitement: Des planches de repensage soigneusement nettoyées pour éliminer les contaminants et les oxydes.

Par normes IPC, PCB de haute qualité Doit maintenir la tolérance à l'épaisseur du cuivre ≤ 5%. La rugosité de placage dépasse souvent 10% déviation, un impact critique sur la capacité de transport en courant.

2. Particules de cuivre sur les surfaces PCB: Micro-contamination dans la chaîne de processus

Les particules de cuivre se manifestent comme des grains de cuivre adhérés à la surface de la planche, originaire de sources comme une forte dureté dans l'eau de dégraissement alcalin, Échecs du système de filtre, Activateurs contaminés dans le placage en cuivre, ou nettoyage incomplet pendant le transfert d'image.

Stratégies d'atténuation:

- Améliorer la maintenance du filtre: Remplacez régulièrement les éléments du filtre pour maintenir la propreté du bain.

- Optimiser les séquences de lavage: Assurer un transfert approfondi de rinçage après l'image et minimiser le temps de stockage des panneaux.

- Surveiller les paramètres du bain: Contrôler le contenu en cuivre et l'acidité, en utilisant des anodes de cuivre phosphorisées avec une distribution uniforme.

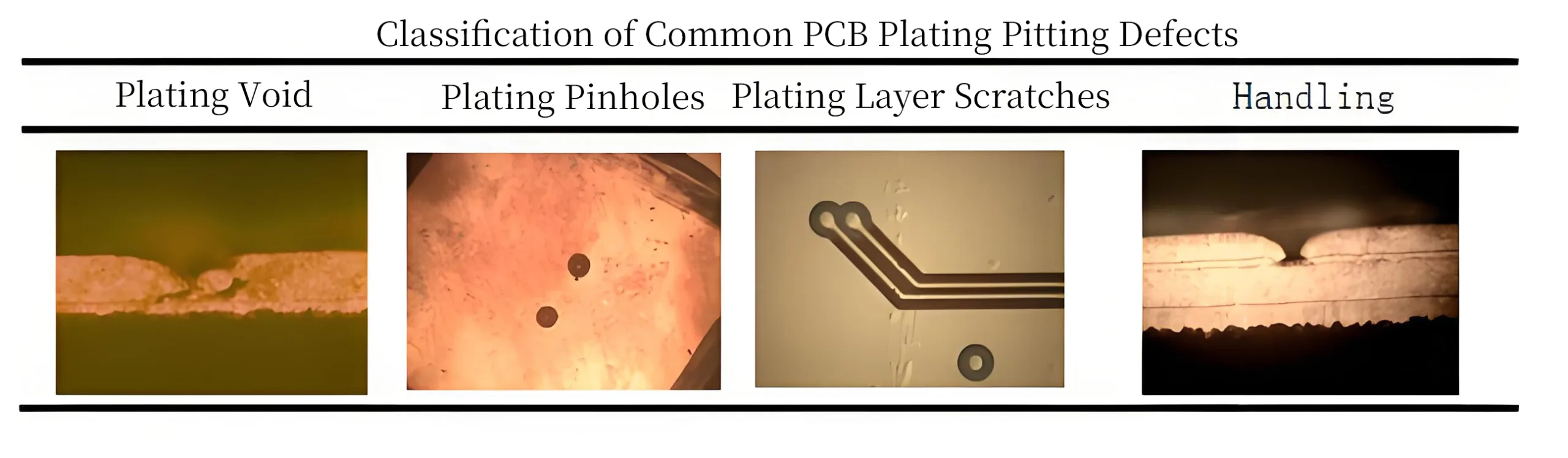

3. Piqûres de placage: Le tueur silencieux de placage tacheté

Les fosses de placage apparaissent sous forme de vides inégaux sur les surfaces PCB, causée par des cintres contaminés par le nettoyage inadéquat, Équipement d'imagerie non tenu, ou l'eau dure dans les processus de pré-placage.

Solutions:

- Mettre en œuvre des protocoles de nettoyage en profondeur pour les cintres de placage en cuivre.

- Planifiez l'entretien régulier pour l'équipement d'imagerie pour assurer un développement propre.

- Utilisez de l'eau déionisée dans la pré-placage et remplacez rapidement les revêtements de cintre usés.

4. Blanotage de surface et incohérence des couleurs: Défauts visuels avec plusieurs causes

Les variations de merlan de surface et de couleur résultent d'une agitation aérienne inégale provoquant des variations d'épaisseur de placage, pompes filtrantes qui fuyent, filtres en coton contaminé, Concentrations de micro-graves déséquilibrées, mauvaise qualité de l'eau, ou connexions anodées défectueuses.

Mesures d'amélioration:

- Ajuster les positions de Sparger d'air pour l'agitation uniforme.

- Remplacez les supports de filtre qualifié pour contrôler les contaminants organiques.

- Optimiser les processus de micro-gravure, Améliorer la qualité de l'eau, et vérifier les connexions d'anode.

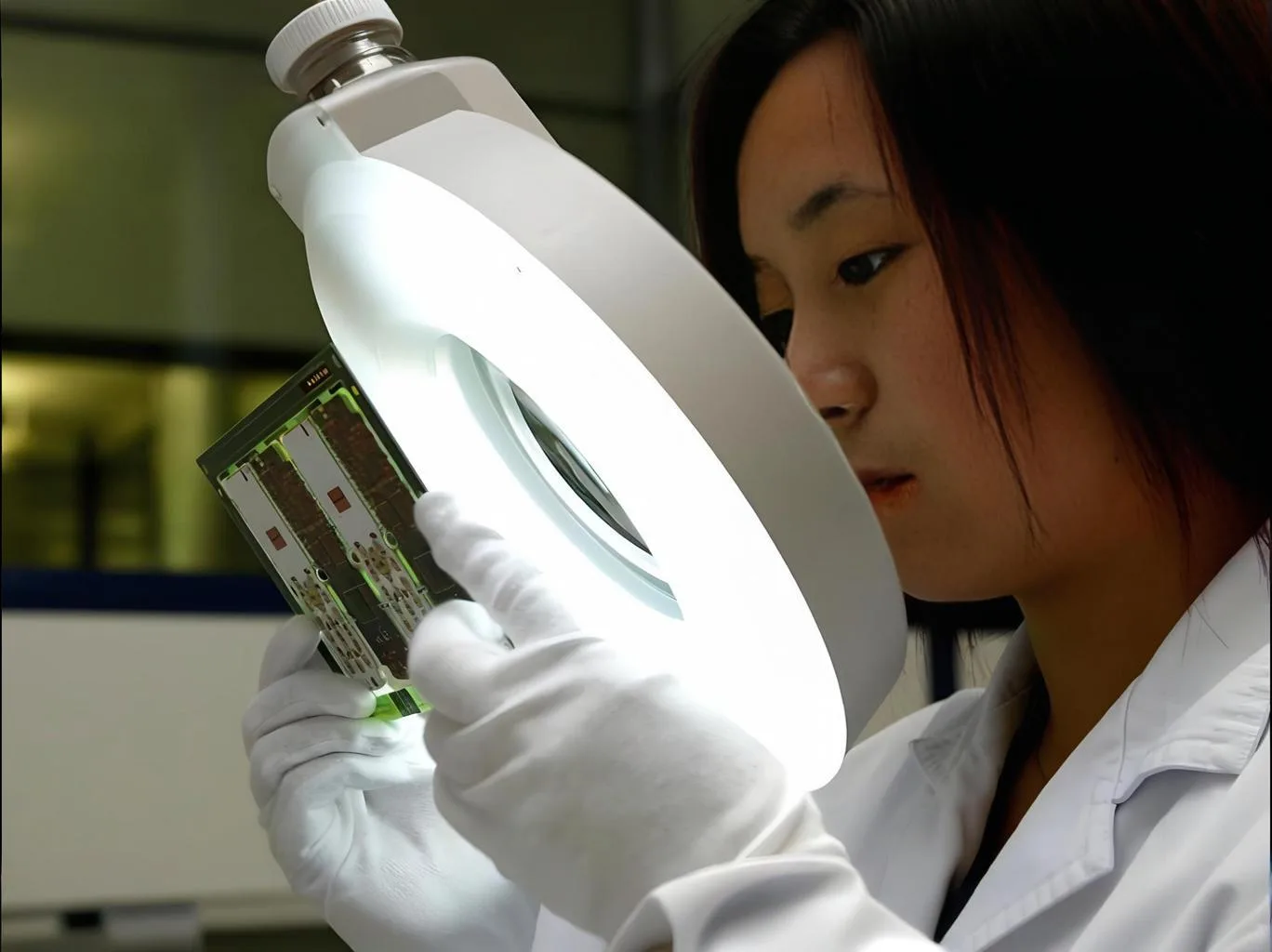

Chiffre: Une inspection de qualité des cartes PCBA sous microscopie à haute magnification révèle la rugosité du placage et les particules de cuivre - des défauts critiques nécessitant une attention.

5. Défauts de soudage du dispositif à travers: Défis de fiabilité

DÉFAUTS DE LA SOUDAGE THD, tel que 8.7% Faux soudages dans les conseils de contrôle industriels, découle de trois problèmes de base:

- Facteurs matériels: Variations de la densité de tissage en fibre de verre provoquant une distribution de chaleur inégale.

- Facteurs de traitement: Profil de température inadéquat pendant les retouches manuelles.

- Facteurs de conception: Ratios d'aspect (diamètre du trou / diamètre de la broche) en dessous de l'IPC 1.5 recommandation.

Protocoles d'optimisation:

- Contrôle de température dynamique: Ajustez les températures de fer à souder en fonction de la température de transition du verre PCB (Tg).

- Aides mouillées: Utilisez un flux sans nettoyage classé ROL1 avec “mouillage secondaire” techniques.

- Contrôle des processus: Mettre en œuvre la surveillance de la température à trois zones et la traçabilité des matériaux.

Après la mise en œuvre, Les taux de remplissage de la soudure ont sauté de 68% à 93%, cyclisme thermique (-40° C ~ 125 ° C) Les taux de réussite atteignés 100%, et le temps de retravail est tombé de 4.2 à 1.8 minutes par unité.

6. Échecs HDI aveugles et pad: Risques de fiabilité à haute densité

Cartes HDI Tirez parti des vias aveugles et de l'empilement de ligne fins pour les conceptions compactes, mais présenter des risques comme:

- Aveugle via la fiabilité: La tolérance au forage au laser doit rester à moins de ± 0,02 mm pour éviter le désalignement.

- Annulation dans les murs du trou: déséquilibres de pH ou activateurs insuffisants pendant le placage de cuivre électrolytique.

- Épaisseur de cuivre insuffisante: IPC oblige ≥20 μm pour les murs PTH, Pourtant, les zones minces persistent.

Solutions:

- Surveillance de l'épaisseur en temps réel via des micromètres laser en ligne (± 1 μm de tolérance).

- Créer des bases de données de compatibilité pour les systèmes de soudures sous-flux.

- Déployer les capteurs environnementaux (Temp / humidité / COV) avec des seuils automatique.

7. Process Ferment Defects: Sources sous-estimées de réactions en chaîne

Défauts de bord (fouillis, trous d'outillage mal aligné, délaminage) élever les taux de défaut globaux par 10-15%. Les moyennes de l'industrie montrent 2.2% Tarifs de défaut pour les problèmes liés aux bords, avec des conséquences dont:

- Désalignement du trou d'outillage >0.1MM Réduction CMS précision de placement à 0,2 mm (standard: 0.1mm).

- La délamination des bords affaiblissant l'intégrité structurelle par 30% et augmentation de l'atténuation du signal 15-20%.

- Burrs provoquant des risques de pont de soudure et des buses de pick-and-place dommageables.

Système de contrôle holistique de l'UGPCB:

- Soulagement du stress: Acclimater les substrats à 25 ± 1 ° C / 50 ± 5% RH pour 12 heures.

- Forage de précision: 0.003Machines MM-précises avec des bases de données d'épaisseur.

- Traçabilité complète: Intégration MES pour le suivi des défauts en temps réel.

Ces mesures ont réduit les taux de défaut de bord pour <0.1%, loin en dessous du 2.2% moyenne de l'industrie.

Chiffre: La microscopie des défauts de bord révèle un désalignement de l'outill.

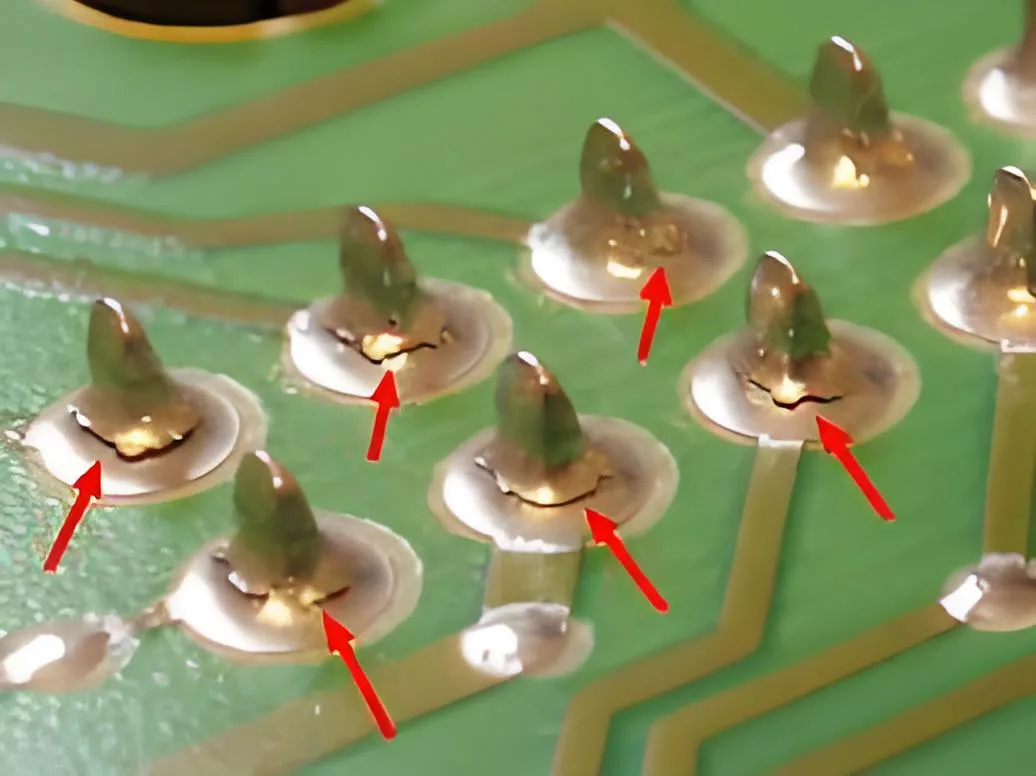

8. Craquage du joint de soudure et abandons des composants: Double échec du processus de matériau

Craquage du joint de soudure, un défaut PCBA critique, Trace souvent la corrosion de la couche de nickel pendant le placage en énig. Le nickel oxydé forme des IMC non uniformes avec soudure, conduisant à des fissures à l'interface IMC-Nickel.

Améliorations de processus:

- Contrôle du phosphore: Raccourcir la durée de bain du nickel électrolaire pour augmenter le phosphore (gamme de p.).

- Épaisseur de nickel: Maintenir ≥4 μm pour minimiser les piqûres.

- Épaisseur de l'or: Limite à ≤0,1 μm avec un temps d'immersion réduit.

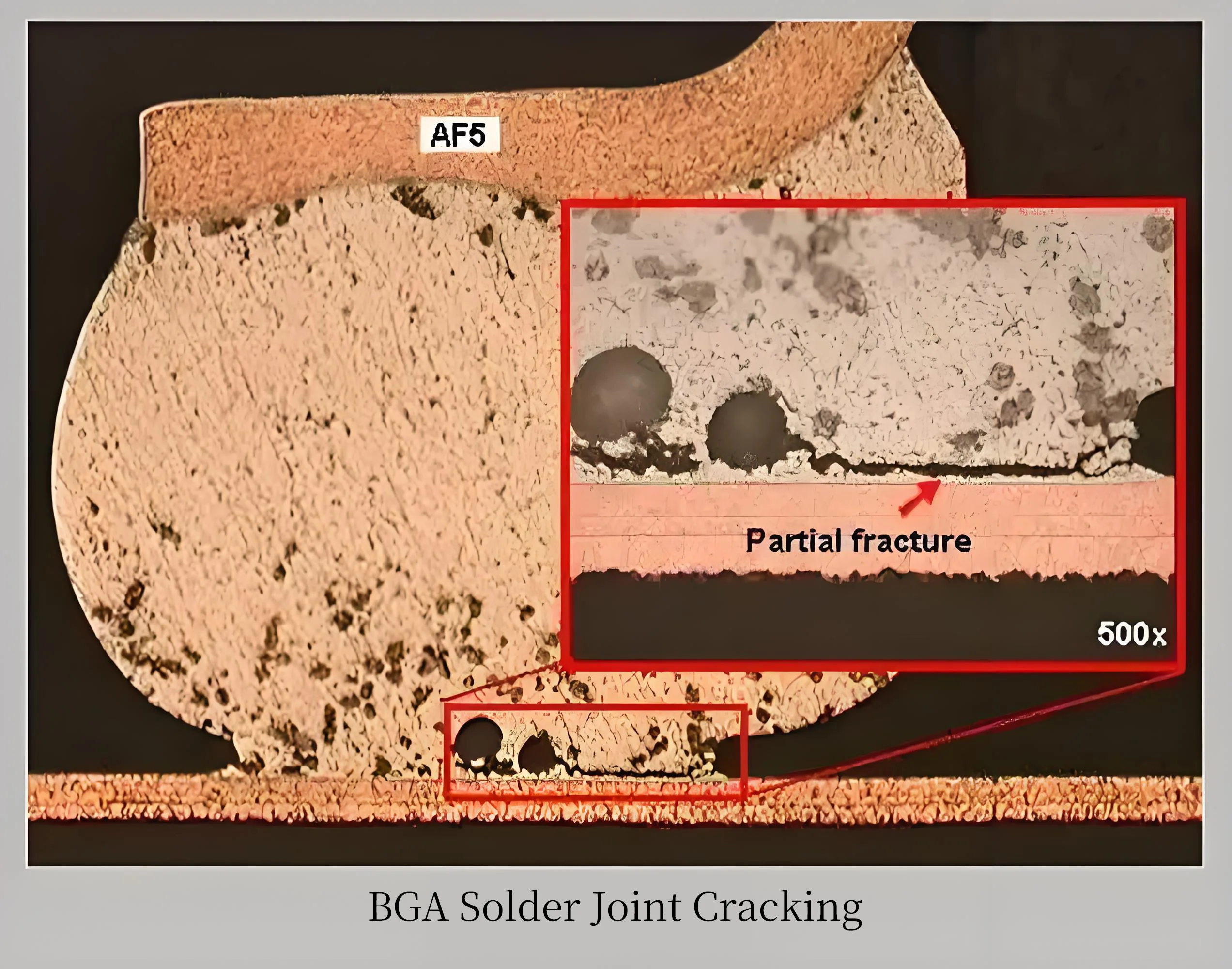

9. Échecs de joint de soudure BGA: Microfirmes et concentration de stress

Articulations BGA (0.4Pitch MM, 0.2MM Hauteur) sont sujets aux microfissures sous vibration ou choc thermique. Un serveur IDH l'affaire a montré 300% Augmentation de la résistance aux tests post-vibration.

Solutions:

- Optimisation de disposition: Évitez le placement de vis à vis de chaleur inapproprié soulignant les BGAS.

- Contrôle de flexion: Minimiser la flexion répétée pour empêcher le levage de tampons.

- Correspondance des matériaux: Sélectionnez des substrats / soudures avec CTE correspondant (par ex., FR-4 TG élevé à 8 ppm / ° C vs. standard 15 ppm / ° C).

10. Conception thermique inadéquate: Crise des composants à haute chaleur

La défaillance des composants induites par thermal est courante. Un breveté “PCB aveugle-via avec dissipateur de chaleur intégré” Améliore les performances thermiques via des cavités internes et des dissipateurs thermiques à haute efficacité, dissiper rapidement la chaleur et réduire les risques de dommages thermiques.

Caractéristiques de conception innovantes:

- Les cavités thermiques augmentent le transfert thermique de l'évier et du refroidissement global.

- Les dissipateurs de chaleur absorbent et diffusent la chaleur des PCB, avec le flux d'air transférant efficacement la chaleur.

Tableau de résumé pour référence:

| Type de défaut | AVG de l'industrie. | Taux amélioré | Paramètres de contrôle des clés |

|---|---|---|---|

| Défauts de bord | 2.2% | 0.1% | Percer la précision 0,003 mm, 12H acclimatation |

| THD FAUX SOUDERING | 8.7% | 0.9% | Ratio d'aspect ≥1,5, Contrôle de température à trois zones |

| Cuivre mural | – | IPC ≥20 μm | Tolérance d'épaisseur ± 1 μm |

| Taux de remplissage de la soudure | 68% | 93% | Profil dynamique: 280° C / 3S + 380° C / 2S |

Le contrôle et la prévention des processus systématiques peuvent atténuer la plupart des défauts PCBA. Le partenariat avec des fournisseurs expérimentés et la mise en œuvre de systèmes de qualité robuste sont essentiels pour améliorer la fiabilité du PCBA. Pour les solutions PCBA à haute fiabilité et les consultations techniques, contact nous aujourd'hui.

LOGO UGPCB

LOGO UGPCB

quelques informations vraiment intéressantes , bien écrit et globalement génial pour les utilisateurs.