Introduction

Pour ceux qui n'ont pas travaillé dans un SMT (Technologie de montage de surface) usine, Les processus de base et les étapes clés impliqués dans la fabrication SMT peuvent rester un mystère. Aujourd'hui, Je présenterai les trois principaux processus de fabrication SMT pour fournir une compréhension plus claire de cette technologie.

Aperçu de la fabrication SMT

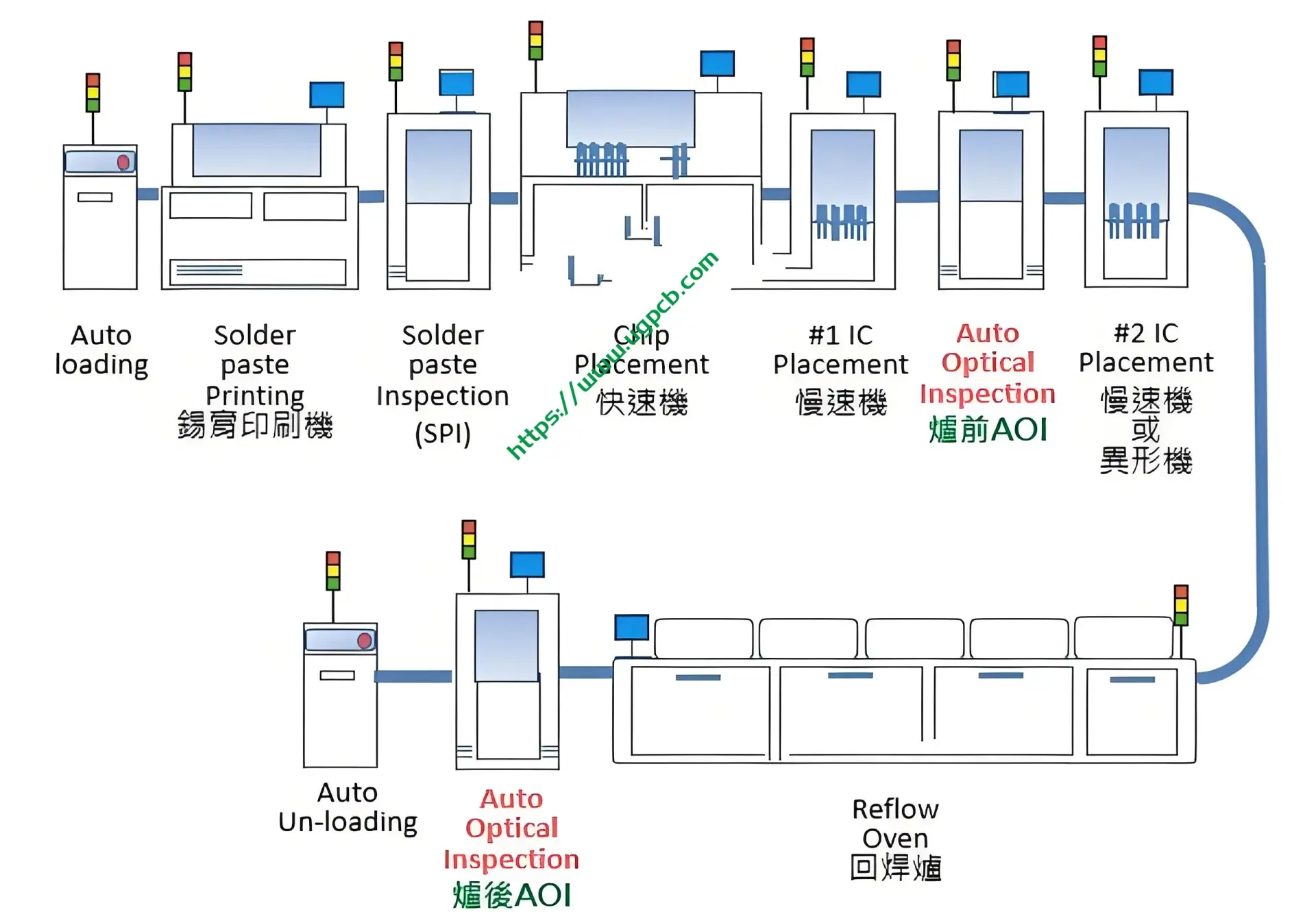

La fabrication SMT est actuellement la technologie et le processus les plus populaires dans l'industrie de l'assemblage électronique.. Le flux de processus de fabrication SMT est complexe, avec des variations selon le produit. Cependant, le flux de base comprend généralement: inspection des matériaux entrants, programmation, impression, inspection, montage, Inspection préfabriquée, brasage par refusion, Zone d'intérêt (Inspection optique automatisée) détection, réparation, essai, et assemblage.

Parmi les divers processus de la fabrication SMT, trois se démarquent comme le plus crucial: impression de pâte, Montage SMT, et la soudure de reflux.

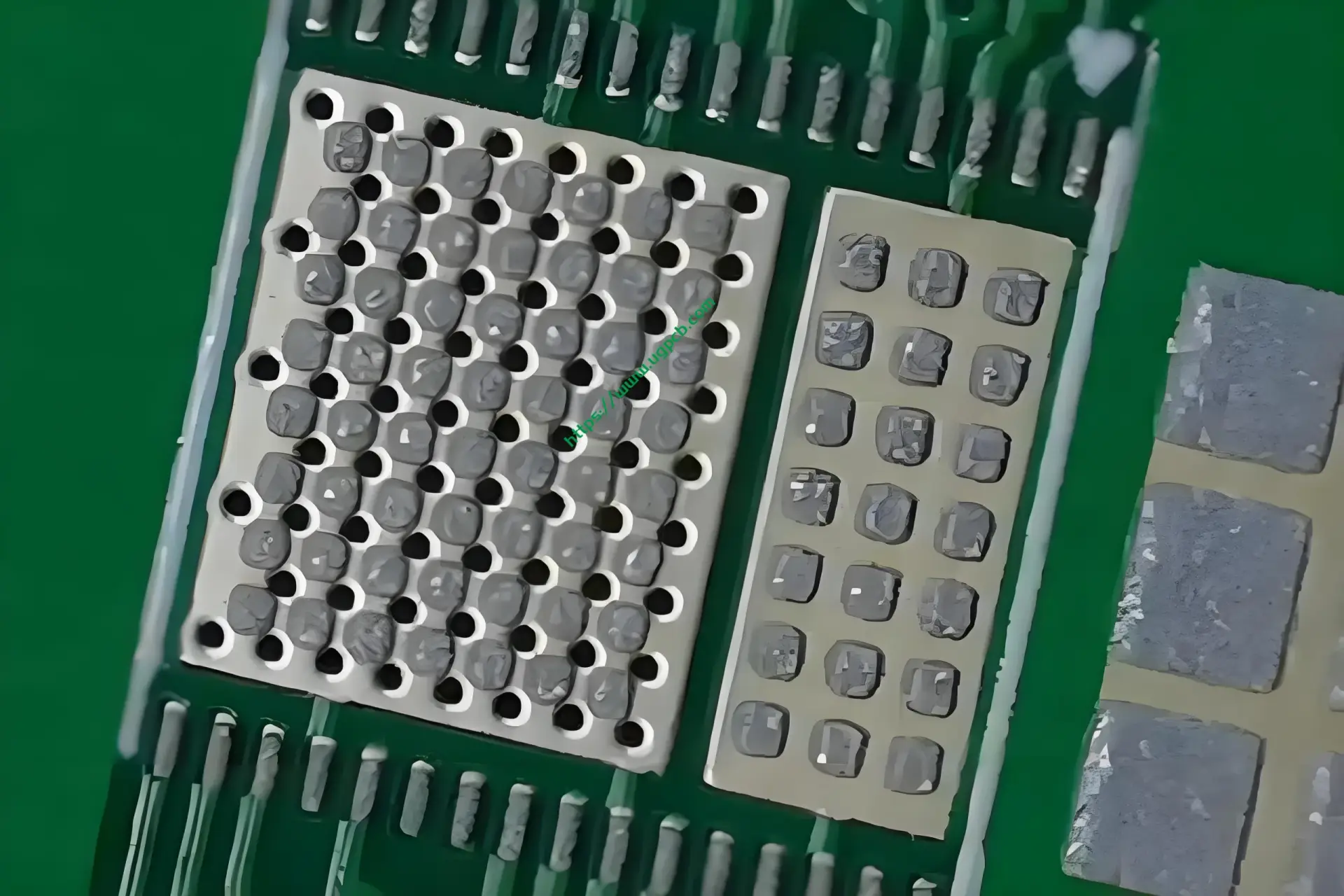

Impression de pâte

L'impression de pâte implique l'application de la pâte de soudure sur le PCB (Circuit imprimé). L'équipement et les outils utilisés dans ce processus comprennent:

- Imprimerie: Machines d'impression entièrement automatiques et semi-automatiques.

- Pâte à souder: Un matériau spécial utilisé pour réparer les composants sur le PCB.

- Pochoir: Essentiellement un moule avec des positions creuses correspondant aux coussinets de soudage sur le PCB, Permettre à la pâte de soudure de s'infiltrer et d'enrober les coussinets. C'est une mince feuille d'acier fixée par un cadre, couramment utilisé dans les épaisseurs de 0,10 mm, variable en fonction des composants et du processus de fabrication de différents produits. Le pochoir est réalisé en fonction du fichier de masque de pâte dans les fichiers Gerber fournis par le r&D Équipe ou client. Cette préparation est cruciale avant la production car la qualité du pochoir détermine la qualité des produits montés. L'importance du pochoir est particulièrement évidente dans les composants de précision, et différentes machines d'impression ont de légères variations des exigences d'ouverture du pochoir. Basé sur l'expérience personnelle, Pour les produits avec des composants de précision comme le BGA de 0,4-Pitch, Il est recommandé d'avoir le pochoir fabriqué par les professionnels de l'usine de production, car il n'y a pas de normes strictes pour le processus. Les détails sont mieux compris par les ingénieurs du processus de l'usine SMT.

L'opération de base consiste à installer le pochoir dans l'imprimerie, Ajout de la pâte de soudure au pochoir, Placer le PCB sur la piste de la machine, Analyser les points de marque du PCB et du pochoir avec la caméra de la machine, les aligner, Raisser la plate-forme d'impression pour s'adapter au pochoir, puis en utilisant une raclette inclinée à 45 ° pour gratter la pâte de soudure à travers le pochoir, le transférer aux coussinets de soudage sur le PCB. Cela complète le processus d'impression. S'il n'y a pas de défauts, c'est parfait; S'il y a, L'ingénieur de l'équipement doit effectuer des ajustements mineurs. Basé sur des années d'analyse des processus sur le terrain, L'impression de cols est la plus critique des trois principaux processus de la fabrication SMT, comme 70% des défauts SMT sont liés à cette étape.

Montage SMT

Le montage SMT implique l'utilisation d'une machine de placement pour monter les composants sur le PCB imprimé. Le terme “montage” est utilisé parce que la pâte de soudure contient un flux, qui a une certaine collaboration, lui permettant de contenir des composants avant de fondre.

Le principe du montage SMT est à la fois simple et complexe. C'est simple car il a évolué à partir de la soudure manuelle, où les composants ont été placés sur la carte de circuit imprimé avec des pincettes, Pendant que les machines de placement utilisent des têtes d'aspiration à vide pour fixer les composants au PCB. Il est complexe car le processus de montage réel est complexe, impliquant un équipement précis. Les progrès technologiques ont transformé les composants traditionnels à travers en composants de montage de surface, Augmenter considérablement l'efficacité de la production et modifier l'ensemble de la chaîne d'approvisionnement de l'industrie.

Le principe de travail de SMT implique la création d'un programme de placement à l'aide des fichiers Gerber, coordonner les fichiers, Nomenclature (Sauvetage), et diagramme de position fourni par le client. Les têtes de placement (buses d'aspiration), mangeurs, Et les pistes de la machine de placement fonctionnent ensemble pour terminer l'ensemble du processus de montage.

- Buses d'aspiration: La tête de placement a 12 buses d'aspiration, chacun avec un centre creux qui utilise une aspiration sous vide pour ramasser les composants.

- Mangeurs: Ce sont des appareils de flux qui, Basé sur le programme de placement créé par le programmeur de machine de placement, sont imprimés dans une liste de station. Les opérateurs installent des composants sur les mangeurs en fonction de l'ordre de liste des stations. Les mangeoires sont disposées sur la machine de placement, mis en place, et entraîné par des engrenages pour faire avancer la bande composante. Le programme instruit la buse d'aspiration spécifiée pour se déplacer vers la position désignée pour ramasser le composant et le placer à la coordonnée spécifiée.

Précautions:

- Les composants de différentes tailles nécessitent des buses d'aspiration de différentes tailles et des mangeoires.

- Étant donné que les buses d'aspiration utilisent le ramassage sous vide, Il est essentiel pour s'assurer que la surface du composant est plate et ne fuit pas le vide pendant la conception et la production d'échantillon. Pour des composants spéciaux comme les antennes de contact ou les appareils creusés, Les fournisseurs peuvent avoir besoin d'ajouter “capuchons” ou appliquer du ruban adhésif à haute température à la surface.

- Évitez d'utiliser des matériaux en vrac.

Soudeur de reflux

Après l'impression et le montage, L'étape suivante est la soudure de reflux. Une fois tous les composants montés, Le PCB est transporté vers le convoyeur par la machine de placement pour une inspection manuelle ou une inspection AOI préfilée pour vérifier les défauts de montage. S'il n'y a pas de problèmes, Le PCB peut entrer dans le four de reflux.

Beaucoup ne savent peut-être pas quoi “reflux” signifie le reflux de reflux. Il ne fait pas référence à la pâte de soudure qui coule d'un endroit à un autre. Le soudage de reflux vient de “Soudeur de reflux,” où “reflux” signifie transformer la pâte de soudure granulaire en un état liquide, puis le solidifier en un alliage. Le four de reflux est comme un “four à cuisson” avec un tapis roulant ressemblant à une chaîne de vélos. C'est un four rectangulaire qui transporte les PCB, chauffe et fond la pâte de soudure, et solidifie les composants sur les coussinets de soudage du PCB. Le four de reflux a des dispositifs d'air chaud divisé en zones de température multiples, chauffage progressivement. Le processus peut être décrit à l'aide d'une courbe avec quatre zones clés.

- Zone de préchauffage: Préchauffe le PCB et les composants, se référant principalement à l'effet de chauffage des premières à trois zones de chauffage du four de reflux. Un préchauffage plus élevé atteint l'équilibre thermique pour les matériaux à souder, Permettre à la pâte de soudure de devenir actif, et des composants comme le flux pour s'évaporer de manière appropriée, ouvrir la voie à une bonne soudure plus tard.

- Zone de trempage: Élimine les oxydes de surface et rend la pâte de soudure active, avec la pâte de soudure dans un état semi-moulable, correspondant au cinquième, sixième, et septième zones de chauffage du four de reflux.

- Zone de reflux: Également connu sous le nom de zone de soudage, C'est la zone la plus chaude du four de reflux, atteindre le point de fusion de la pâte de soudure, Généralement environ 220 ° C pour la pâte de soudure sans plomb, durable 40 secondes.

- Zone de refroidissement: Se refroidit lentement du point de fusion à environ 50 ° C, Former des joints de soudure en alliage.

Cela complète le processus de reflux, qui prend généralement environ six minutes.

Conclusion

Cet article fournit une explication et une description des trois principaux processus de fabrication SMT: impression, montage, et la soudure de reflux. Avec ces informations, Le personnel pertinent devrait avoir une compréhension plus approfondie de ces étapes cruciales dans la fabrication SMT.

LOGO UGPCB

LOGO UGPCB