Dans l'industrie de la fabrication d'électronique, Le taux de rendement de PCBA (Assemblage de la carte de circuit imprimé) Le traitement a un impact direct sur les coûts de production et la compétitivité du marché. Recherche basée sur IPC Les normes internationales indiquent que jusqu'à 80% des défauts de production peuvent être identifiés et optimisés pendant la phase de conception.

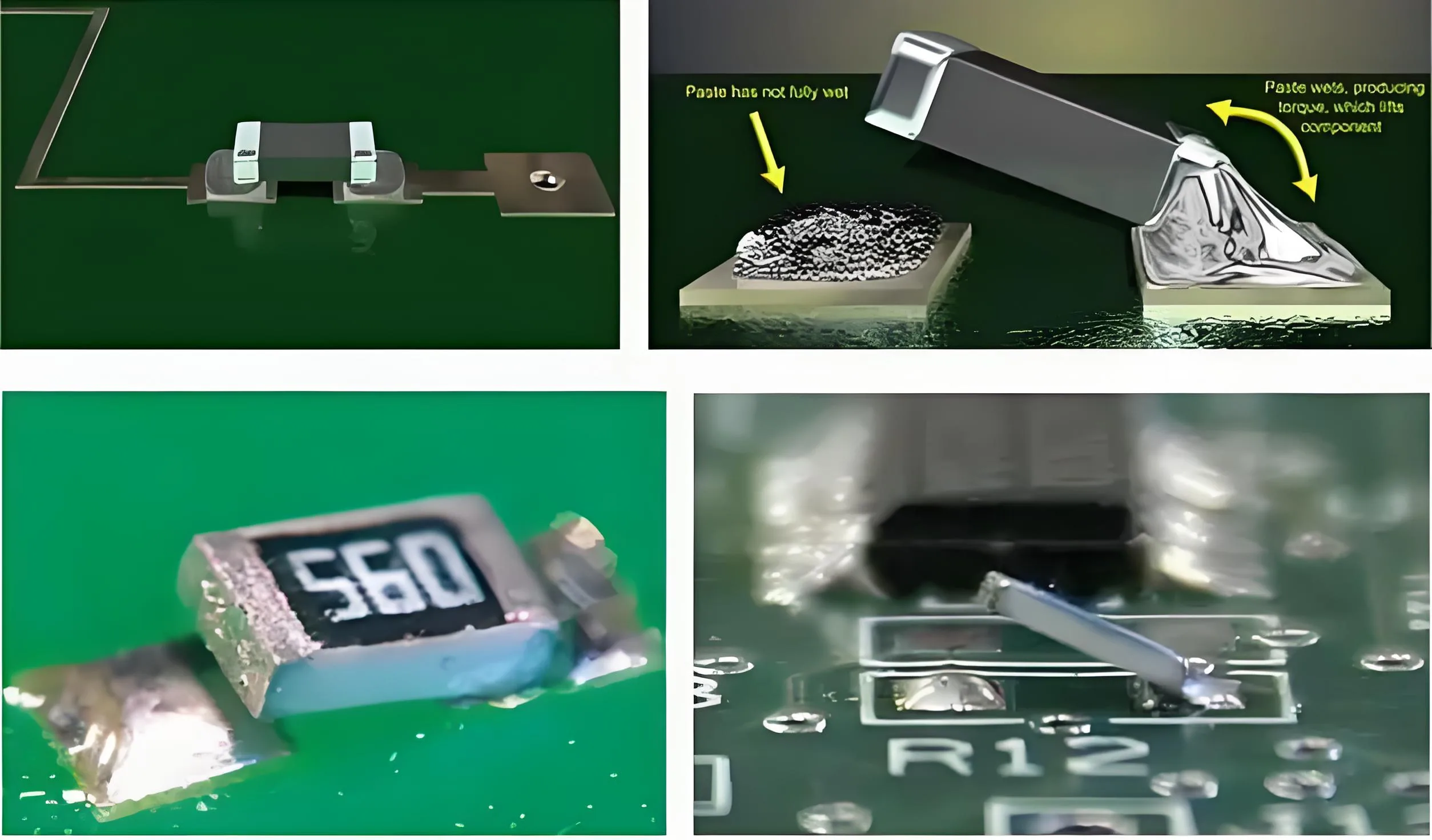

Dans le CMS (Technologie de montage de surface) processus d'assemblage, Le défaut de tombe - où une extrémité d'un composant de puce s'éloigne du pavé (Comme le montre la figure 1)- est l'un des problèmes les plus courants. Il se produit fréquemment dans des composants passifs de petite taille, particulièrement 0402 condensateurs et résistances à puce. Cet article fournit une analyse approfondie, basé sur la conception d'expériences (BICHE) méthodologie, de la relation entre les mauvaiscriptions au pochoir et les défauts de tombe, et propose des solutions pratiques et efficaces.

-

Mécanisme et impact des défauts de tombe

La cause fondamentale de la tombe est un déséquilibre dans la tension de soudure sur les deux terminaux d'un composant. Quand la pâte de soudure fond, Les différences de tension superficielle ou de temps de fusion asynchrones peuvent provoquer la mise à la fin du composant à l'extrémité où la pâte de soudure fond plus tard.

1.1 Mécanisme de formation des défauts de tombe

Pendant le reflux de la soudure, Les surfaces supérieure et inférieure du composant de la puce sont chauffées. En général, Le tampon avec la plus grande zone exposée se réchauffe d'abord, atteindre une température au-dessus du point de fusion de la pâte de soudure. Par conséquent, L'extrémité du composant qui est mouillé plus tard est souvent tirée par la tension de surface de la soudure déjà mollée à l'extrémité opposée.

Formule de solde de tension à souder:

F_net = f1 – F2 = γ_lv (cosθ₂ – cosθ₁) · L

Où:

F_NET est la force de tension nette,

γ_LV est la tension de surface liquide-vapeur,

θ est l'angle de contact,

L est la longueur du tampon.

1.2 Facteurs contributifs aux défauts de tombes

Basé sur l'analyse des données sur le terrain, Les défauts de tombe sont principalement influencés par les facteurs suivants:

-

Conception de circuits imprimés Facteurs (30%): Conception irrégulière de la taille des tampons et disposition sous-optimale

-

Matériel Facteurs (25%): Mauvaise soudabilité des composants, terminaisons oxydées

-

Facteurs de traitement (45%): Miste de la pâte de soudure, précision de placement insuffisante, Profil de température de soudure de reflux incorrect

-

DOE SEPRIMENTAL CONCEPTION ET MÉTHODOLOGIE

Pour résoudre le problème de tombe causée par les mauvaiscriptions sur une imprimante de pochoir DEK, l'équipe technique à UGPCB conçu un DOE rigoureux pour identifier la combinaison optimale de paramètres de processus.

2.1 Objectifs expérimentaux et définition de la valeur caractéristique

Valeur caractéristique: Miste de la pâte de soudure (unité: mm)

Type caractéristique: Plus petit

-

Équipement de mesure: Zone d'intérêt (Inspection optique automatisée)

-

Méthode de mesure: Pour chaque combinaison, mesure 10 planches. Sur chaque planche, Mesurez le mauvais registre de la pâte de soudure sur cinq 0402 coussinets composants, Et prenez la valeur maximale en tant que mauvaise inscription à ce conseil d'administration.

-

Méthode de calcul: La valeur moyenne de mauvais registre à travers le 10 Les cartes sont considérées comme la valeur de mauvais enregistrement pour cette combinaison de paramètres.

2.2 Sélection de facteurs fixes et expérimentaux

Facteurs fixes:

-

Type de carte: Lac de roche (Intel)

-

Ligne de production: Doubler 14

-

Pochoir: Le même pochoir utilisé partout

-

Raclette: Le même ensemble de raclette utilisé tout au long

-

Condition mécanique: L'équipement a subi une entretien

Facteurs expérimentaux:

-

Facteur A: Temps de maintien de l'aspirateur (Contrôle le niveau de force de vide en ajustant la durée de maintien)

-

Facteur B: Largeur du rail du convoyeur (Ajuste la largeur pour sécuriser PCB et empêcher le mouvement)

-

Facteur C: Pression de raclette

-

Facteur D: Vitesse d'impression

-

Facteur E: Distance entre les marques fiduciaires

-

Résultats et analyses expérimentales

L'expérience a été menée en deux étapes: La première étape dépistée pour des facteurs importants, et la deuxième étape a optimisé la combinaison de paramètres.

3.1 Conclusions de scène

Effets des facteurs significatifs: UN, ANNONCE (interaction), CD (interaction), E

Facteurs sélectionnés pour la deuxième étape: UN, C, D, E

Facteurs très importants: UN, ANNONCE, CD

Renseignante inattendue: Facteur B (Largeur du rail du convoyeur), Initialement considéré comme très influent, n'a montré aucun effet significatif. Les effets les plus significatifs étaient des effets d'interaction.

3.2 Examen de l'étape deux et analyse ANOVA

Les résultats de l'ANOVA ont indiqué que les facteurs a, C, et D n'étaient pas significatifs dans la deuxième étape. Cela suggère que les principales variations observées étaient dues à une erreur aléatoire, indiquant que l'optimisation des paramètres avait atteint un niveau presque optimal.

-

Paramètres de processus optimaux et normalisation

Basé sur les résultats expérimentaux, Les paramètres de processus de production optimaux ont été déterminés:

Tableau 1: Comparaison des paramètres de processus avant et après l'amélioration

| Paramètre | Pré-amélioration | Post-amélioration | Changement |

|---|---|---|---|

| Pression de raclette | 6.0 Kg | 5.4 Kg | Diminuer 10% |

| Vitesse d'impression | 40 Mm / sec | 50 Mm / sec | Augmenter 25% |

| Temps de maintien de l'aspirateur | 0.4 SECONDE | 0.4 SECONDE | Pas de changement |

| Distance de marque fiduciale | 361.9 | 361.9 | Pas de changement |

| Largeur du rail du convoyeur | 244.3 | 244.3 | Pas de changement |

Justification de la combinaison de paramètres sélectionnés:

-

Facteur A (Temps de maintien de l'aspirateur): Choisi 0.4 Sec dans la plage de 0,4 à 0,8 seconde pour minimiser la perte de temps d'imprimante.

-

Facteur C (Pression de raclette): Sélectionné le niveau inférieur de 5.4 Kg, Comme une pression excessive peut provoquer une déformation du pochoir et un dépôt de pâte de soudure plus épais.

-

Facteur D (Vitesse d'impression): Choisi 50 Mm / sec, Comme des vitesses plus élevées peuvent conduire à une mauvaise libération de la pâte de soudure.

-

Évaluation des avantages et analyse des coûts

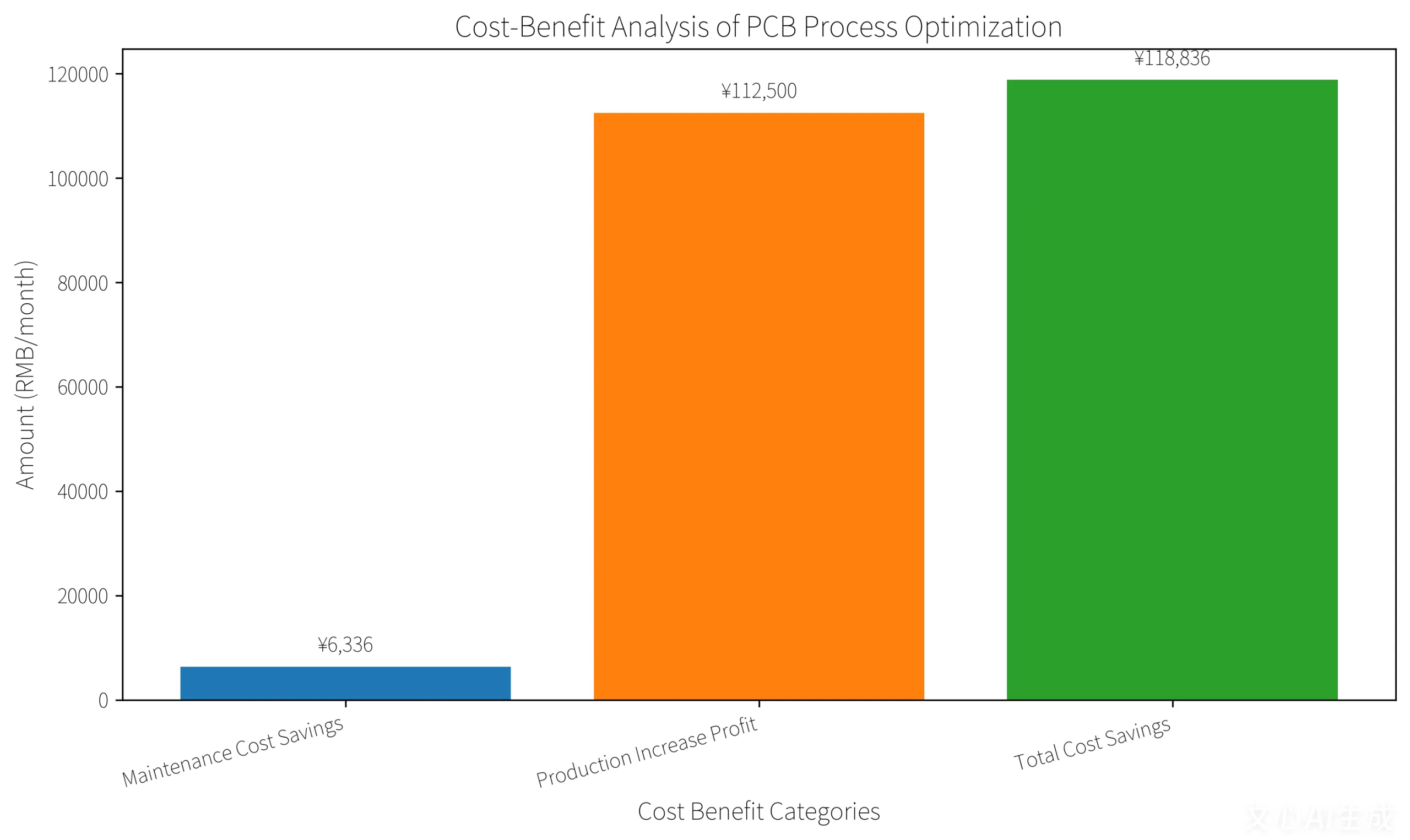

Après l'optimisation des paramètres du processus, Des avantages économiques importants et des améliorations de qualité ont été réalisées:

5.1 Résultats d'amélioration de la qualité

Le taux de défaut de tombe 29% à 18%, un 11 réduction du point de pourcentage. Calculé selon les normes IPC-7912, L'indice de capacité de processus CP s'est amélioré à partir de 0.89 à 1.32, et CPK s'est amélioré de 0.72 à 1.08.

5.2 Calcul des avantages économiques

-

Repadre les économies de coûts: 66 Moins de planches défectueuses par ligne SMT par semaine. À 2 Resièlement à procès par planche:

Économies de main-d'œuvre = 66 planches × 2 min / planche × 8 lignes × 4 semaines = 4224 min / mois

Économies de coûts = 90 RMB / Hour × (4224 / 60) = 6,336 RMB / mois -

Augmentation de la production: Pré-amélioration, Les ajustements de l'imprimante pour les erreurs ont pris environ. 5 min / ligne / jour:

Économies de main-d'œuvre = 5 min / jour × 30 jours × 8 lignes = 1200 min / mois

Augmentation de la production Bénéfice = (1200 / 60 / 24) × 1500 Cartes / jour × 90 RMB / Board = 112,500 RMB -

Économies de coûts mensuels totaux = 6,336 + 112,500 = 118,836 RMB

-

Construire un système de contrôle de la qualité du processus complet

Pour résoudre à fond les problèmes de tombe, Il est essentiel d'établir un système complet d'assurance qualité qui couvre toutes les étapes: Matériaux entrants → Production en cours → Inspection du produit fini → Analyse de défaillance post-vente.

6.1 Contrôle de la qualité entrant (Iqc)

IQC est le premier point de contrôle. Matières premières clés comme la feuille de cuivre PCB et substrats nécessiter une inspection d'échantillonnage dimensionnelle: La surface de la feuille de cuivre doit être exempte d'oxydation, trous d'épingle, et rayures; La tolérance à l'épaisseur du substrat doit répondre à la norme de ± 0,05 mm.

6.2 Contrôle de qualité en cours (IPQC)

IPQC s'étend sur l'ensemble du processus de fabrication des PCB, avec “Points de contrôle de qualité” Après chaque opération clé. Après l'imagerie de la couche intérieure, Inspecter la largeur de trace / l'espacement et la gravité de la gravité; Après la laminage, Utilisez l'inspection des rayons X pour vérifier les vides intercouches et les erreurs; Après le placage, Utilisez des testeurs d'épaisseur de cuivre pour mesurer l'épaisseur du trou et de la surface du cuivre.

6.3 Contrôle de la qualité final (FQC)

FQC est le test final avant l'expédition, couvrant trois dimensions principales: apparence, performance électrique, et fiabilité. Pour apparence, Utilisez une combinaison d'inspection manuelle et AOI; électriquement, effectuer 100% Test de sonde volante ou de lit de nails pour assurer aucune open ou short; pour la fiabilité, effectuer des tests environnementaux en fonction des exigences des clients.

-

Recommandations d'optimisation de la conception de PCB

Au-delà de l'optimisation du processus, L'optimisation de la conception des PCB est cruciale pour prévenir.

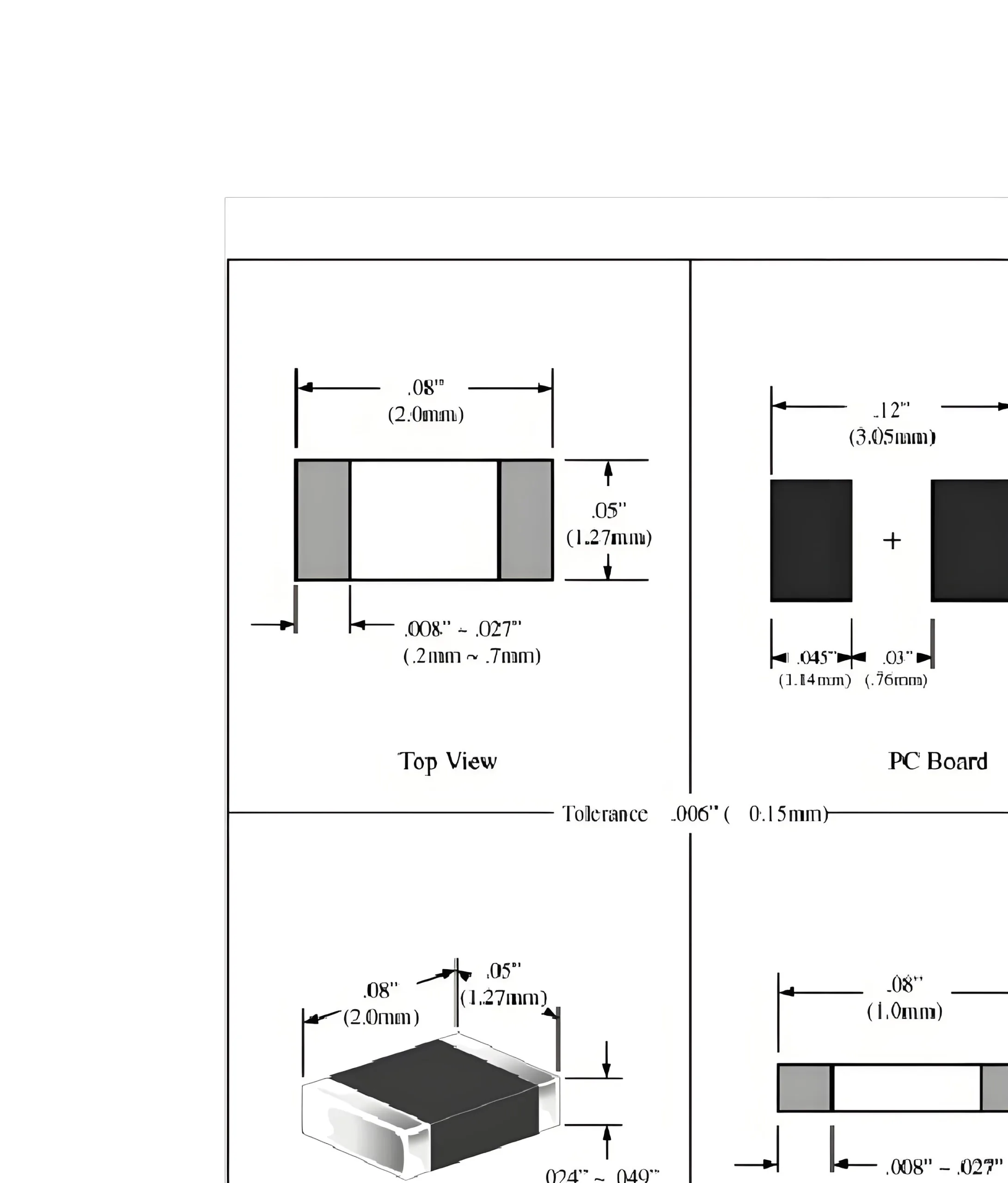

7.1 Normes de conception de pad

Optimiser la conception du motif de terre - assurer les dimensions appropriées d'extension du pad. Évitez les scénarios où le bord du pad (ligne droite) forme un angle de mouillage dépassant 45 °. Selon les normes IPC-7351, pour 0402 composants, L'espacement des coussinets doit être contrôlé dans 0,35 ± 0,05 mm, et la largeur du pavé doit être de 0,5 ± 0,05 mm.

7.2 Stratégie d'optimisation de la disposition

Une mauvaise disposition des composants peut entraîner des variations de taille significatives entre composants sur le PCB. Pendant le reflux de la soudure, Cela provoque des différences de température excessives, Chauffage inégal des deux côtés d'un composant, et tombe. Évitez de placer de petits composants à côté des dispositifs de haute puissance pendant la conception pour assurer une distribution de chaleur uniforme.

-

Actions de suivi et amélioration continue

Les mesures suivantes ont été mises en œuvre pour assurer la durabilité des améliorations:

8.1 Surveillance continue et analyse statistique

Collecter en continu des données de rendement en étonage pour les tombes pour 30 jours, Utiliser les graphiques de contrôle pour la surveillance, et confirmer l'efficacité de l'amélioration soutenue. Les données d'octobre ont montré une amélioration soutenue significative, avec des effets positifs continus sur les erreurs.

8.2 Normes d'analyse et de contrôle de la causalité

Basé sur des résultats d'amélioration, Étudiez la relation causale entre les erreurs et les tombes, Établir des normes de contrôle, et les intégrer dans la gestion quotidienne. Mettre en œuvre un “Code de traçabilité de qualité” pour chaque PCB, Enregistrement des informations telles que le lot de matières premières, équipement de production, données d'inspection, et opérateur.

8.3 Extension et transfert de technologie

Étendre les résultats de cette DOE à d'autres lignes de production et modèles de produits. Établir une base de données de paramètres de processus, Standardiser les paramètres pour les solutions éprouvées, et réduire le temps de débogage de nouveau programme de 24 heures pour 3 heures.

-

Conclusion et perspectives

Utilisation de la méthodologie DOE, Nous avons réussi à identifier les paramètres de processus clés affectant les mauvaiscriptions de la pâte de soudure et réduit le taux de défaut de tombe à partir de 29% à 18% Grâce à l'optimisation des paramètres. Cela réalise des économies de coûts mensuelles d'environ 118 836 ¥, Traduction en économies annualisées d'environ 1,426 million.

En avant, Nous approfondirons davantage la recherche de processus, Explorez l'application de la technologie de l'IA dans l'optimisation des paramètres de processus, Créer des systèmes d'optimisation de processus intelligents, et obtenir une amélioration continue de la qualité des produits et de l'efficacité de la production.

Pour les fabricants d'électronique avec des besoins d'introduction de nouveaux produits, Il est conseillé de choisir un fournisseur de solutions à guichet comme UGPCB, qui intègre la conception de PCB, fabrication, PCB, et PECVD services. Nous considérons les problèmes potentiels lors des processus PCB et PCBA à partir de la phase de conception, effectuer divers tests de simulation, et mettre en œuvre un système de contrôle de la qualité du processus complet, des matériaux entrants aux tests et à l'emballage, Assurer la stabilité et la cohérence de la qualité des produits.

LOGO UGPCB

LOGO UGPCB