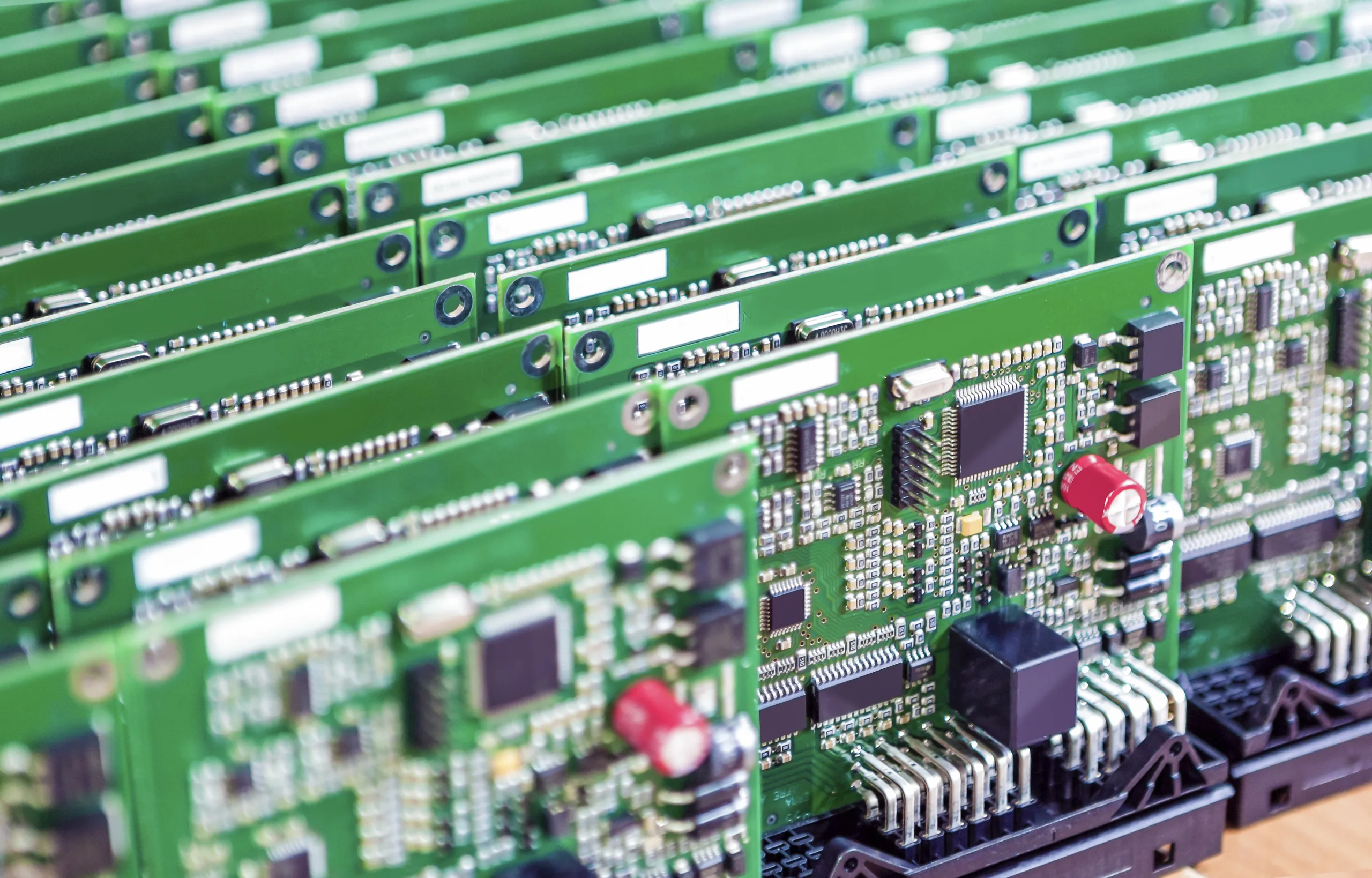

Assemblage de circuits imprimés pour équipements de communication, le nom chinois est circuit imprimé, également connu sous le nom de circuit imprimé, est un composant électronique important, un support pour composants électroniques, et un support pour les connexions électriques de composants électroniques. Parce qu'il est réalisé par impression électronique, ça s'appelle un “imprimé” circuit imprimé.

Effet

Après que l'équipement électronique adopte les cartes imprimées, en raison de la cohérence de cartes imprimées similaires, les erreurs de câblage manuel sont évitées, et insertion ou placement automatique de composants électroniques, soudure automatique, et une détection automatique peut être réalisée pour garantir la qualité de l'équipement électronique. , Améliorer la productivité du travail, réduire les coûts, et faciliter la maintenance.

Développer

les assemblages de circuits imprimés sont passés d'une simple couche à un double face, multicouche et flexible, et maintiennent toujours leurs propres tendances de développement. Grâce au développement continu vers la haute précision, haute densité et haute fiabilité, réduction continue de la taille, réduction des coûts et amélioration des performances, les cartes imprimées conservent toujours une forte vitalité dans le développement des futurs équipements électroniques.

Un résumé des discussions nationales et étrangères sur la tendance future du développement de la technologie de fabrication des cartes imprimées est fondamentalement le même., c'est, à haute densité, haute précision, ouverture fine, fil fin, bon ton, haute fiabilité, multicouche, transmission à grande vitesse, poids léger, Évoluer dans le sens de la minceur, elle évolue également dans le sens d’une amélioration de la productivité, Réduction des coûts, réduire la pollution, et s’adapter à une production multi-variétés et en petits lots. Le niveau de développement technique des circuits imprimés est généralement représenté par la largeur du trait, ouverture, et rapport épaisseur/ouverture de la carte de circuit imprimé.

Source

Le créateur du circuit imprimé était l'Autrichien Paul Eisler, qui l'a utilisé pour la première fois dans une radio 1936. Dans 1943, Les Américains ont principalement appliqué cette technologie aux radios militaires. Dans 1948, les États-Unis ont officiellement reconnu cette invention pour un usage commercial. Les circuits imprimés ne sont largement utilisés que depuis le milieu des années 1950.

Avant l’apparition du PCB, l'interconnexion entre les composants électroniques se faisait par connexion directe de fils. Aujourd'hui, les fils n'existent que pour des applications expérimentales en laboratoire; les cartes de circuits imprimés occupent définitivement une position de contrôle absolu dans l’industrie électronique.

Processus de production de PCB

Contacter le fabricant

Vous devez d'abord contacter le fabricant, puis enregistrez le numéro de client, alors quelqu'un vous fera un devis, passer une commande, et suivre l'avancement de la production.

Coupe

But: Selon les exigences des données d'ingénierie MI, couper les grandes feuilles qui répondent aux exigences en petits morceaux pour produire des feuilles. Petites pièces de tôle répondant aux exigences du client.

Processus: grande feuille → découpe selon les exigences MI → feuille bouclée → filet de bière/meulage des bords → sortie de la feuille

Forage

But: D'après les données d'ingénierie, percez le diamètre de trou souhaité à la position correspondante sur le matériau en feuille qui répond à la taille requise.

Processus: Stacking pins→upper board→drilling→lower board→inspect\repair

Cuivre immergé

But: Le cuivre par immersion consiste à déposer une fine couche de cuivre sur la paroi du trou isolant par méthode chimique.

Processus: Meulage grossier → plaque suspendue → ligne automatique en cuivre immergée → plaque inférieure → immersion % diluer H2SO4 → cuivre épaissi

Transfert graphique

But: Le transfert graphique consiste à transférer l'image du film de production sur la planche.

Processus: (processus d'huile bleue): Panneau de meulage → impression du premier côté → séchage → impression du deuxième côté → séchage → exposition → photographique → contrôle; (procédé de film sec): panneau de chanvre → film de pressage → arrêt → paire Bit → exposition → repos → développement → contrôle

Placage graphique

But: La galvanoplastie de motifs consiste à galvanoplastir une couche de cuivre d'une épaisseur requise et une couche d'or-nickel ou d'étain d'une épaisseur requise sur la peau de cuivre exposée du motif de circuit ou sur la paroi du trou..

Processus: plaque supérieure → dégraissage → lavage à l'eau deux fois → micro-gravure → lavage à l'eau → décapage → cuivrage → lavage à l'eau → décapage → étamage → lavage à l'eau → plaque inférieure

Retrait du film

But: Utilisez une solution NaOH pour retirer la couche de revêtement anti-placage afin d'exposer la couche de cuivre non linéaire.

Processus: film d'eau: insérer le cadre → tremper dans un alcali → rincer → frotter → passer la machine; film sec: mettre le tableau → passer la machine

Gravure

But: La gravure consiste à utiliser une méthode de réaction chimique pour corroder la couche de cuivre des pièces hors circuit..

Huile verte

But: L'huile verte consiste à transférer le motif du film d'huile verte sur la carte pour protéger le circuit et empêcher l'étain sur le circuit lors du soudage de pièces.

Processus: planche de meulage → impression d'huile verte photosensible → planche à friser → exposition → développement d'ombre; planche à broyer → imprimer la première face → planche à pâtisserie → imprimer la deuxième face → planche à pâtisserie

Personnages

But: Les caractères sont fournis sous forme de marque facile à reconnaître

Processus: Après avoir terminé l'huile verte → refroidissement et repos → réglage de l'écran → caractères d'impression → finition du curium

Doigts dorés

But: Plating a layer of nickel\gold with the required thickness on the plug finger to make it more hard and wear-resistant

Processus: panneau → dégraissage → lavage à l'eau deux fois → micro-gravure → lavage à l'eau deux fois → décapage → cuivrage → lavage à l'eau → nickelage → lavage à l'eau → placage à l'or

Plaque en fer blanc (un processus parallèle)

But: HASL consiste à pulvériser une couche de plomb et d'étain sur la surface de cuivre exposée qui n'est pas recouverte d'huile de soudure pour protéger la surface de cuivre de la corrosion et de l'oxydation., afin d'assurer de bonnes performances de soudure.

Processus: micro-gravure → séchage à l'air → préchauffage → revêtement de colophane → revêtement de soudure → nivellement à air chaud → refroidissement par air → lavage et séchage à l'air

Formation

But: Par estampage de moules ou machines-outils CNC pour former la forme requise par les clients. Gongs bio, planches à bière, gongs à main, et découpé à la main

Explication: La précision du tableau de bord de la machine à gong de données et du tableau de bière est plus élevée, suivi du gong à main, et la planche découpée à la main ne peut créer que quelques formes simples.

Test

But: À travers 100% tests électroniques, détecter les défauts qui affectent la fonctionnalité tels que les circuits ouverts et les courts-circuits difficiles à détecter visuellement.

Processus: moule supérieur → placement de la carte → test → qualifié → inspection visuelle FQC → non qualifié → réparation → test de retour → OK → REJ → ferraille

Inspection finale

But: À travers 100% inspection visuelle des défauts d'aspect des planches, et réparer les défauts mineurs, pour éviter la sortie de cartes problématiques et défectueuses.

Flux de travail spécifique: Matériel entrant → vérification des données → inspection visuelle → qualifié → contrôle ponctuel FQA → qualifié → emballage → non qualifié → traitement → vérifier OK

Tendances de l'industrie

L'industrie des PCB se développe rapidement

Depuis la réforme et l'ouverture, La Chine a attiré un transfert à grande échelle des industries manufacturières européennes et américaines en raison de ses politiques préférentielles en termes de ressources en main d’œuvre., marchés, et investissement. développement des industries connexes. Selon les statistiques de la CPCA chinoise, dans 2006 la production réelle de PCB de mon pays a été atteinte 130 millions de mètres carrés, avec une valeur de sortie de 12.1 milliards de dollars américains, comptabilité 24.90% de la valeur globale de sortie des PCB, dépasser le Japon pour devenir le numéro un mondial. Depuis 2000 à 2006, le taux de croissance annuel moyen du marché chinois des PCB a atteint 20%, dépassant largement la moyenne mondiale. La crise financière mondiale en 2008 a eu un impact énorme sur l'industrie des PCB, mais cela n’a pas porté un coup catastrophique à l’industrie chinoise des PCB. Stimulé par la politique économique nationale, L’industrie chinoise des PCB a connu une reprise complète en 2010. Dans 2010, La valeur de production de PCB en Chine a été atteinte 19.971 milliards de dollars américains . Prismark prédit que la Chine maintiendra un taux de croissance annuel composé de 8.10% entre 2010 et 2015, ce qui est supérieur au taux de croissance moyen mondial de 5.40%.

La répartition régionale est inégale

L’industrie chinoise des PCB est principalement distribuée dans le sud et l’est de la Chine.. La somme des deux atteint 90% du pays, et l'effet d'agglomération industrielle est évident. Ce phénomène est principalement lié au fait que les principales bases de production de l’industrie électronique chinoise sont concentrées dans le delta de la rivière des Perles et le delta du Yangtsé..

Distribution des applications en aval des PCB

La répartition des applications en aval dans l'industrie chinoise des PCB est illustrée dans la figure ci-dessous.. L'électronique grand public représentait la proportion la plus élevée, atteindre 39%, suivi des ordinateurs, comptabilité 22%, communications comptables pour 14%, contrôle industriel/instruments médicaux représentant 14%, comptabilité électronique automobile 6%, et la comptabilité de la défense nationale et de l'aérospatiale pour 5%.

Technologie rétrograde

Même si la Chine est aujourd’hui numéro un mondial en termes d’échelle industrielle, il est encore en retard sur le niveau avancé mondial en termes de niveau technique global de l'industrie des PCB. En termes de structure du produit, les cartes multicouches représentent la majeure partie de la valeur de sortie, mais la plupart d'entre eux sont des produits bas de gamme avec moins de 8 couches. IDH, planches flexibles, etc.. avoir une certaine échelle, mais ils ne sont pas comparables aux produits étrangers avancés comme le Japon en termes de contenu technique. Il y a un écart, et il existe très peu d'entreprises en Chine capables de produire des substrats IC avec le contenu technique le plus élevé.

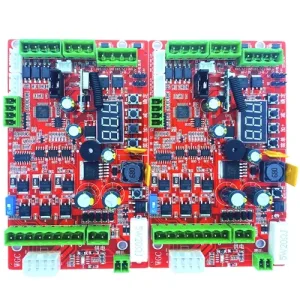

Classification

Classification selon le nombre de couches de circuits: divisé en planches à une face, panneaux double face et panneaux multicouches. Les cartes multicouches courantes sont généralement des cartes à 4 couches ou des cartes à 6 couches., et les cartes multicouches complexes peuvent atteindre des dizaines de couches.

Il existe trois principaux types de cartes PCB:

simple face

La carte simple face se trouve sur le PCB le plus basique, les pièces sont concentrées d'un côté, et les fils sont concentrés de l'autre côté (quand il y a des composants de patch, c'est du même côté que les fils, et le périphérique enfichable est de l'autre côté). Parce que les fils n'apparaissent que d'un côté, ce PCB s'appelle une carte simple face (Simple face). Parce que la carte unique a de nombreuses restrictions strictes sur le circuit de conception (parce qu'il n'y a qu'un seul côté, le câblage ne peut pas se croiser mais doit suivre un chemin séparé), donc seuls les premiers circuits utilisent ce type de carte.

Double panneau

Les circuits imprimés double face ont un câblage des deux côtés, mais utiliser les fils des deux côtés, il doit y avoir des connexions de circuit appropriées entre les deux côtés. Ce “pont” entre les circuits s'appelle un via. Le trou de guidage est un petit trou rempli ou recouvert de métal sur le PCB, qui peut être connecté aux fils des deux côtés. Parce que la surface du panneau double face est deux fois plus grande que celle du panneau simple face, le panneau double face résout la difficulté d'entrelacer le câblage dans le panneau simple face (il peut être conduit de l'autre côté à travers des trous), et il est plus adapté à une utilisation sur des circuits plus compliqués que le panneau simple face.

Panneau multicouche

Afin d'augmenter la surface pouvant être câblée, les cartes multicouches utilisent davantage de cartes de câblage simple ou double face. Utilisez un double face comme couche intérieure, deux simple face comme couche externe ou deux double face comme couche interne, deux simples faces comme couche externe de la carte de circuit imprimé, à travers le système de positionnement et le matériau de liaison isolant alternativement ensemble et le motif conducteur. Les cartes de circuits imprimés interconnectées selon les exigences de conception deviennent des cartes de circuits imprimés à quatre et six couches., également connu sous le nom de cartes de circuits imprimés multicouches. Le nombre de couches de la carte ne signifie pas qu'il existe plusieurs couches de câblage indépendantes. Dans des cas particuliers, des couches vides seront ajoutées pour contrôler l'épaisseur de la planche. Généralement, le nombre de couches est pair et inclut les deux couches les plus externes. La plupart des cartes mères ont une structure de 4 à 8 couches, mais il est techniquement possible de réaliser une carte PCB avec presque 100 couches. La plupart des grands supercalculateurs utilisent des cartes mères assez multicouches, mais parce que ces ordinateurs peuvent déjà être remplacés par des clusters de nombreux ordinateurs ordinaires, les panneaux super multicouches sont progressivement devenus hors d'usage. Parce que les couches du PCB sont étroitement intégrées, il n'est généralement pas facile de voir le nombre réel, mais si tu regardes attentivement la carte mère, tu peux toujours le voir.

Caractéristiques

La raison pour laquelle les PCB peuvent être utilisés de plus en plus largement est qu'ils présentent de nombreux avantages uniques., qui se résument comme suit.

Haute densité possible. Depuis des décennies, la haute densité des cartes imprimées a pu se développer avec l'amélioration de l'intégration des circuits intégrés et l'avancement de la technologie de montage.

haute fiabilité. Grâce à une série d'inspections, tests et tests de vieillissement, le PCB peut être garanti pour fonctionner de manière fiable pendant longtemps (période d'utilisation, en général 20 années).

Possibilité de conception. Pour diverses exigences de performance des PCB (électrique, physique, chimique, mécanique, etc.), la conception de cartes imprimées peut être réalisée grâce à la standardisation de la conception, standardisation, etc., avec un délai court et une efficacité élevée.

productibilité. Avec une gestion moderne, standardisation, échelle (quantité), l'automatisation et d'autres productions peuvent être effectuées pour assurer la cohérence de la qualité du produit.

Testabilité. Une méthode de test relativement complète, norme d'essai, divers équipements et instruments de test ont été mis en place pour détecter et identifier la qualification et la durée de vie des produits PCB.

Assemblabilité. Les produits PCB ne sont pas seulement pratiques pour l'assemblage standardisé de divers composants, mais peut également être automatisé et produit en série à grande échelle. En même temps, Les PCB et divers composants d'assemblage de composants peuvent également être assemblés pour former des composants plus grands, systèmes, et même des machines complètes.

Maintenabilité. Étant donné que les produits PCB et diverses pièces d'assemblage de composants sont conçus et produits de manière standardisée, ces pièces sont également standardisées. Donc, une fois que le système tombe en panne, il peut être remplacé rapidement, de manière pratique et flexible, et le système peut être rapidement restauré pour fonctionner. Bien sûr, d'autres exemples peuvent être donnés. Comme rendre le système miniaturisé et léger, et transmission de signaux à grande vitesse.

Classification douce et dure

Divisé en circuits imprimés rigides et circuits imprimés flexibles, planches souples et dures. En général, le PCB montré dans la première image ci-dessous est appelé un rigide (Rigide) PCB, et la ligne de connexion jaune dans la deuxième image est appelée flexible (ou flexible) PCB. La différence intuitive entre un PCB rigide et un PCB flexible est que le PCB flexible peut être plié. Les épaisseurs courantes des PCB rigides sont de 0,2 mm, 0.4mm, 0.6mm, 0.8mm, 1.0mm, 1.2mm, 1.6mm, 2.0mm, etc.. L'épaisseur commune du PCB flexible est de 0,2 mm, et l'endroit où les pièces doivent être soudées sera ajouté avec une couche épaissie derrière. L'épaisseur de la couche épaissie varie de 0,2 mm à 0,4 mm. Le but de les comprendre est de fournir aux ingénieurs en structure une référence spatiale lors de la conception.. Les matériaux courants pour les PCB rigides comprennent: stratifiés de papier phénolique, stratifiés de papier époxy, stratifiés de feutre de verre de polyester, stratifiés de tissu de verre époxy; Les matériaux PCB flexibles comprennent généralement: film polyester, film polyimide amine, film d'éthylène-propylène fluoré.

Matière première

Le stratifié cuivré est le matériau de substrat pour la fabrication de cartes de circuits imprimés.. Il est utilisé pour supporter divers composants et réaliser une connexion électrique ou une isolation électrique entre eux.

Plaque d'aluminium

Substrat en aluminium pour PCB (Le dissipateur thermique à base de métal comprend un substrat en aluminium, substrat de cuivre, et substrat de fer) est une plaque d'alliage à haute plasticité de la série Al-Mg-Si faiblement alliée (voir la structure ci-dessous), qui a de bonnes propriétés de conductivité thermique et d'isolation électrique et des performances d'usinage, maintenant le substrat en aluminium grand public Fosslat.

Traitement des contacts

La peinture verte résistante aux soudures recouvre la majeure partie de la surface en cuivre du circuit, et uniquement les contacts des bornes pour le soudage des composants, les tests électriques et l'insertion des circuits imprimés sont exposés. Une couche protectrice appropriée doit être ajoutée à cette borne pour éviter les oxydes au niveau de la borne connectée à l'anode. (+) lors d'une utilisation à long terme, which will affect the stability of the circuit and cause safety concerns.

[Hard gold plating] A layer of nickel and a highly chemically passive gold layer are plated on the plug-in terminal of the circuit board (commonly known as gold finger) to protect the terminal and provide good connection performance. It contains a proper amount of cobalt, which has excellent wear resistance properties.

[Hallet tin] The soldering terminal of the circuit board is covered with a layer of tin-lead alloy layer by hot air leveling to protect the terminal of the circuit board and provide good soldering performance.

[Pre-soldering] The soldering point of the circuit board is covered with a layer of anti-oxidation pre-soldering film in a dip-dyeing manner, qui protège temporairement le point de soudure avant le soudage et fournit une surface de soudure relativement plate pour de bonnes performances de soudage.

[Encre carbone] Une couche d'encre carbone est imprimée sur les bornes de contact du circuit imprimé par sérigraphie pour protéger les bornes et offrir de bonnes performances de connexion.

Découpe de forme

Découpez le circuit imprimé aux dimensions requises par le client avec une machine de formage CNC (ou poinçonneuse). Lors de la coupe, utilisez des épingles pour fixer le circuit imprimé sur le lit (ou de la moisissure) à travers les trous de positionnement préalablement percés. Après avoir coupé, les parties des doigts en or sont ensuite meulées et biseautées pour faciliter l'insertion et l'utilisation des circuits imprimés. Pour circuits imprimés multipièces, il est souvent nécessaire d'ajouter une ligne de cassure en forme de X (appelé V-Cut dans l'industrie) pour faciliter le fractionnement et le démontage des clients après l'insertion. Enfin, la poussière sur le circuit imprimé et les polluants ioniques sur la surface sont nettoyés.

Emballage de contrôle final

Avant l'emballage, la conduction électrique finale, test d'impédance, des tests de soudabilité et de résistance aux chocs thermiques sont effectués sur le circuit imprimé. Et utilisez une cuisson modérée pour éliminer l'humidité absorbée par le circuit imprimé pendant le processus de fabrication et le stress thermique accumulé, et enfin l'emballer dans un sac sous vide pour l'expédition.

Faire

Passionnés d'électronique’ Les méthodes de production de PCB incluent principalement la méthode de transfert thermique, méthode de film humide photosensible, et méthode de film sec photosensible. L'agent de gravure comprend du chlorure ferrique respectueux de l'environnement (FeCl3), et acide chlorhydrique rapide plus peroxyde d'hydrogène (HCl+H2O2). Les logiciels de dessin de PCB couramment utilisés incluent Altium Designer (anciennement connu sous le nom de Protel) logiciels de série tels que Altium Designer 10. Film sec photosensible + le chlorure ferrique est le meilleur choix pour les amateurs

Imagerie (Formage/Fabrication de fils)

La première étape de la production consiste à établir le câblage des connexions entre les pièces.. Nous utilisons la méthode de transfert de film négatif (Transfert soustractif) pour montrer le film de travail sur le conducteur métallique. L'astuce consiste à recouvrir toute la surface d'une fine couche de feuille de cuivre et à éliminer l'excédent.. Le transfert de motifs additifs est une autre méthode que moins de gens utilisent. Il s'agit d'une méthode permettant d'appliquer des fils de cuivre uniquement là où cela est nécessaire., mais nous n'en parlerons pas ici.

Si un tableau double face est réalisé, les deux côtés du substrat PCB seront recouverts d'une feuille de cuivre. Si un panneau multicouche est fabriqué, la prochaine étape sera de coller ces planches ensemble.

Les photorésists positifs sont fabriqués à partir de photosensibilisateurs qui se dissolvent lorsqu'ils sont éclairés. (Les photorésists négatifs se décomposent s'ils ne sont pas éclairés). Il existe de nombreuses façons de traiter la résine photosensible sur les surfaces en cuivre, mais le moyen le plus courant est de le chauffer et de le rouler sur la surface contenant de la résine photosensible (appelé photorésist à film sec). Il peut également être pulvérisé sur le dessus sous forme liquide, mais le type de film sec offre une résolution plus élevée et peut également produire des fils plus fins.

Le bouclier lumineux n'est qu'un modèle pour les couches du PCB en fabrication. Avant que la résine photosensible du PCB ne soit exposée à la lumière UV, le bouclier lumineux qui le recouvre peut empêcher la résine photosensible d'être exposée dans certaines zones (en supposant qu'une résine photosensible positive est utilisée). Ces endroits recouverts de photorésist deviendront du câblage.

Portions supplémentaires en cuivre nu à graver après le développement de la résine photosensible. Le processus de gravure peut soit plonger la carte dans un solvant de gravure, ou vaporisez le solvant sur la planche. Généralement utilisé comme solvants de gravure, chlorure ferrique (Chlorure ferrique), ammoniac alcalin (Ammoniac alcalin), acide sulfurique et peroxyde d'hydrogène (Acide sulfurique + Peroxyde d'hydrogène), et chlorure cuivrique (Chlorure cuivrique) Will Il est oxydé (tel que Cu+2FeCl3=CuCl2+2FeCl2). Après gravure, la résine photosensible restante est retirée. C'est ce qu'on appelle la procédure de décapage.

Forage et placage

Si une carte PCB multicouche est fabriquée et contient des trous enterrés ou borgnes, chaque couche du panneau doit être percée et plaquée avant le collage. Si vous ne passez pas par cette étape, alors il n'y a aucun moyen de se connecter les uns aux autres.

Une fois les trous percés par l'équipement de la machine conformément aux exigences de forage, l'intérieur de la paroi du trou doit être galvanisé (Technologie de trou traversant plaqué, PTH). Une fois le traitement du métal effectué à l'intérieur de la paroi du trou, les circuits internes de chaque couche peuvent être connectés les uns aux autres. Avant de commencer la galvanoplastie, les débris dans le trou doivent être enlevés. En effet, la résine époxy produira des changements chimiques après chauffage., et il couvrira la couche interne du PCB, donc il faut d'abord l'enlever. Les actions de nettoyage et de placage sont effectuées selon un processus chimique.

Stratification de PCB multicouche

Les plis individuels doivent être laminés pour créer un panneau multicouche. L'action de pressage consiste à ajouter une couche isolante entre les couches et à les coller fermement.. S'il y a des vias à travers plusieurs couches, alors chaque couche doit être retraitée. Le câblage sur les deux côtés extérieurs de la carte multicouche est généralement traité après le laminage de la carte multicouche..

Masque de soudure pour poignée, surface de sérigraphie et placage partiel au doigt d'or

Suivant, une résistance à la soudure est appliquée sur le câblage le plus à l'extérieur afin que le câblage ne touche pas le placage. La surface de sérigraphie est imprimée dessus pour marquer la position de chaque pièce. Il ne peut couvrir aucun câblage ni doigt doré., sinon cela pourrait réduire la soudabilité ou la stabilité de la connexion actuelle. Les doigts en or sont généralement plaqués d'or pour garantir une connexion électrique de haute qualité lorsqu'ils sont insérés dans un connecteur d'extension..

Test

Pour tester s'il y a un court-circuit ou un circuit ouvert sur le PCB, des tests optiques ou électroniques peuvent être utilisés. Les méthodes optiques utilisent la numérisation pour trouver des défauts dans chaque couche, alors que les tests électroniques utilisent généralement une sonde volante (Sonde volante) pour vérifier toutes les connexions. Les tests électroniques sont plus précis pour détecter les courts-circuits ou les ouvertures, mais les tests optiques peuvent détecter plus facilement les problèmes liés aux écarts incorrects entre les conducteurs.

Installation et soudure de pièces

La dernière étape consiste à installer et souder les pièces. Les pièces THT et SMT sont installées et placées sur le PCB par des machines et des équipements.

Les pièces THT sont généralement soudées par une méthode appelée soudure à la vague. (Soudure d'onde). Cela permet à toutes les pièces d'être soudées au PCB en même temps. Coupez d'abord les broches près de la planche et pliez-les légèrement pour permettre aux pièces de tenir.. Déplacez ensuite le PCB vers la vague d'eau du co-solvant, laissez le fond toucher le co-solvant, afin que l'oxyde sur le métal inférieur puisse être éliminé. Après avoir chauffé le PCB, cette fois, passez à la soudure fondue, et la soudure se fait après prise de contact avec le fond.

La méthode de soudure automatique des pièces SMT est appelée soudure par refusion.. La pâte à souder contenant du flux et de la soudure est traitée une fois après le montage des pièces sur le PCB., puis traité à nouveau après que le PCB soit chauffé. Une fois le PCB refroidi, la soudure est terminée, et la prochaine étape consiste à préparer le test final du PCB.

Vérification

Le nom chinois du PCB est circuit imprimé, également connu sous le nom de circuit imprimé. Le circuit imprimé est un composant électronique important, un support pour composants électroniques, et un fournisseur de connexions électriques pour composants électroniques. On l'appelle un “imprimé” circuit imprimé car il est produit électroniquement.

L'épreuvage des PCB fait référence à la production d'essai de cartes de circuits imprimés avant la production en série.. L'application principale est la vérification des PCB. Cependant, il n'y a généralement pas de limite spécifique pour la quantité de production d'épreuves PCB. En général, les ingénieurs appellent cela l'épreuve des PCB avant que la conception du produit ne soit confirmée et testée.

Disposition des composants

Pendant le processus de configuration du PCB, une fois la configuration du système terminée, le schéma PCB doit être examiné pour voir si la disposition du système est raisonnable et si l'effet optimal peut être obtenu. Habituellement, il peut être étudié sous les aspects suivants:

- Si la disposition du système garantit un câblage raisonnable ou optimal, s'il peut garantir un câblage fiable, et si cela peut garantir la fiabilité du fonctionnement du circuit. Lors de la mise en page, il est nécessaire d'avoir une compréhension et une planification globale de la direction du signal et du réseau électrique et de terre.

- Si la taille de la carte imprimée est cohérente avec la taille du dessin de traitement, s'il répond aux exigences du processus de fabrication des PCB, et s'il y a une marque de comportement. Ce point nécessite une attention particulière. La disposition des circuits et le câblage de nombreuses cartes PCB sont conçus de manière magnifique et raisonnable., mais le positionnement précis des connecteurs de positionnement est négligé, ce qui fait que la conception du circuit ne peut pas être connectée à d'autres circuits.

- Si les composants sont en conflit dans un espace bidimensionnel ou tridimensionnel. Notez les dimensions physiques de l'appareil, surtout la hauteur de l'appareil. Lors du soudage de composants sans disposition, la hauteur ne peut généralement pas dépasser 3 mm.

- Si la disposition des composants est dense et ordonnée, bien rangé, et si toute la mise en page est terminée. Lors de la disposition des composants, non seulement la direction du signal et le type de signal, les endroits qui nécessitent une attention ou une protection, mais la densité globale de la disposition de l'appareil doit également être prise en compte pour obtenir une densité uniforme.

- Si les composants qui doivent être remplacés fréquemment peuvent être facilement remplacés, et si la carte enfichable peut être insérée dans l'équipement est pratique. La commodité et la fiabilité du remplacement et de l'insertion des composants fréquemment remplacés doivent être assurées..

- Une attention particulière doit être accordée à la partie radiofréquence lors de la configuration afin d'éviter les interférences radiofréquences avec d'autres composants., donc un côté doit être isolé.

Conception

Quelle que soit la conception du panneau simple face, tableau double face, ou panneau multicouche, il a été conçu avec Protel avant, mais il est actuellement conçu avec Altium Designer (anciennement connu sous le nom de Protel), COUSSINS, Allegro, etc..

La conception de la carte de circuit imprimé est basée sur le schéma de circuit pour réaliser les fonctions requises par le concepteur de circuit.. La conception du circuit imprimé se réfère principalement à la conception de la configuration, qui doit prendre en compte divers facteurs tels que la disposition des connexions externes, la disposition optimisée des composants électroniques internes, la disposition optimisée du câblage métallique et des trous traversants, protection électromagnétique, et dissipation de la chaleur. Une excellente conception de configuration peut réduire les coûts de production et obtenir de bonnes performances de circuit et de dissipation thermique. Une conception de mise en page simple peut être réalisée à la main, et une conception de configuration complexe doit être réalisée à l'aide de la conception assistée par ordinateur (GOUJAT).

1.Aperçu

Le but de ce document est d'expliquer le processus et certaines considérations de conception de cartes imprimées à l'aide du logiciel de conception de cartes imprimées de PADS, PowerPCB., fournir des spécifications de conception aux concepteurs dans un groupe de travail, et pour faciliter la communication et l'inspection mutuelle entre les concepteurs.

2 Processus de conception

Le processus de conception de PCB est divisé en six étapes: entrée de la netlist, définition de règles, disposition des composants, câblage, inspection, revoir, et sortie.

2.1 Entrée de la netlist

Il existe deux méthodes pour saisir une netlist. La première consiste à utiliser la fonction de connexion OLE PowerPCB de PowerLogic., sélectionnez Envoyer la netlist, et appliquez la fonction OLE pour maintenir la cohérence du diagramme schématique et du diagramme PCB à tout moment, minimiser la possibilité d’erreurs. Une autre méthode consiste à charger directement la netlist dans PowerPCB, sélectionnez Fichier->Importer, et importez la netlist générée par le diagramme schématique.

2.2 Paramètres des règles

Si les règles de conception des PCB ont été définies lors de la phase de conception schématique, il n'est pas nécessaire de redéfinir ces règles, parce que quand la netlist est entrée, les règles de conception ont été saisies dans PowerPCB avec la netlist. Si les règles de conception sont modifiées, le diagramme schématique doit être synchronisé pour assurer la cohérence entre le diagramme schématique et le PCB. En plus des règles de conception et des définitions de couches, il y a certaines règles à définir, comme les Pad Stacks, qui nécessitent de modifier la taille des vias standards. Si le concepteur crée un nouveau pad ou via, assurez-vous d'ajouter un calque 25.

Avis:

Règles de conception de PCB, définitions de calques, via les paramètres, et les paramètres de sortie CAM ont été définis dans un fichier de démarrage par défaut nommé Default.stp. Une fois la netlist importée, le réseau électrique et la terre sont attribués à la couche d'alimentation et à la couche de terre en fonction de la situation réelle de la conception. , et définir d'autres règles avancées. Une fois que toutes les règles sont établies, dans PowerLogic, utilisez la fonction Rules From PCB de OLE PowerPCB Connection pour mettre à jour les paramètres de règle dans le diagramme schématique afin de garantir que les règles du diagramme schématique et du diagramme PCB sont cohérentes.

2.3 Disposition des composants

Après la saisie de la netlist, all components will be placed at the zero point of the work area and overlapped together. The next step is to separate these components and arrange them neatly according to some rules, c'est, disposition des composants. PowerPCB provides two methods, manual layout and automatic layout.

2.3.1 Manual layout

- Draw the board outline (Board Outline) for the structural size of the tool printed board.

- Disperse the components (Disperse Components), and the components will be arranged around the edge of the board.

- Move and rotate the components one by one, put them within the edge of the board, and arrange them neatly according to certain rules.

2.3.2 Auto Layout

PowerPCB provides automatic layout and automatic local cluster layout, but for most designs, the effect is not ideal and is not recommended.

2.3.3 Précautions

- Le premier principe d'implantation est d'assurer le débit d'acheminement du câblage, faites attention à la connexion du fil volant lors du déplacement de l'appareil, et assembler les appareils avec la relation de connexion

- Les appareils numériques et les appareils analogiques doivent être séparés et conservés aussi loin que possible

- Le condensateur de découplage doit être aussi proche que possible du VCC de l'appareil

- Envisagez de futures soudures lors du placement des appareils, pas trop dense

- Utiliser davantage les fonctions Array et Union fournies par le logiciel pour améliorer l'efficacité de la mise en page

2.4 Câblage

Il existe également deux manières de câblage, câblage manuel et câblage automatique. La fonction de routage manuel fournie par PowerPCB est très puissante, y compris la poussée automatique, vérification des règles de conception en ligne (RDC), le routage automatique est effectué par le moteur de routage de Specctra, généralement ces deux méthodes sont utilisées ensemble, et les étapes courantes sont manuelles-automatiques-manuelles.

2.4.1 Câblage manuel

- Avant le routage automatique, disposer manuellement certains réseaux importants, comme les horloges haute fréquence, alimentations principales, etc.. Ces réseaux ont souvent des exigences particulières en matière de distance de routage, Largeur de ligne, espacement des lignes, blindage, etc.; autres forfaits spéciaux, Tel que BGA,

Il est difficile de faire un routage régulier en routage automatique, et un routage manuel est également requis.

- Après câblage automatique, le câblage du PCB doit être ajusté par câblage manuel.

2.4.2 Routage automatique

Une fois le routage manuel terminé, le réseau restant est transféré au routeur automatique pour un routage automatique. Sélectionnez Outils->SPECTRE, démarrer l'interface du routeur Specctra, définir le fichier DO, et appuyez sur Continuer pour démarrer le routage automatique du routeur Specctra. Après la fin, si le taux de routage est 100%, alors vous pouvez ajuster manuellement le routage; sinon quand il atteint 100%, cela signifie qu'il y a un problème de câblage ou de câblage manuel, et la disposition ou le câblage manuel doit être ajusté jusqu'à ce que tout le câblage soit terminé.

2.4.3 Précautions

- Les fils d'alimentation et de terre doivent être aussi épais que possible

- Le condensateur de découplage doit être directement connecté à VCC autant que possible

- Lors de la définition du fichier DO de Specctra, ajoutez d'abord la commande Protéger tous les fils pour protéger les fils acheminés manuellement contre la redistribution par le routeur automatique

- S'il existe une couche de puissance mixte, cette couche doit être définie comme plan divisé/mixte, et il doit être divisé avant le câblage. Après le câblage, utilisez Plane Connect de Pour Manager pour couler du cuivre

- Définissez toutes les broches de l'appareil comme tampons thermiques. La méthode consiste à définir le filtre sur les broches et à sélectionner toutes les broches.

Modifier les propriétés, cocher avant l'option Thermique

- Lors du routage manuel, activez l'option DRC et utilisez Dynamic Route (Itinéraire dynamique)

2.5 Inspection

Les éléments cochés incluent Liquidation, Connectivité, Grande vitesse et avion. Ces éléments peuvent être sélectionnés dans Outils->Vérifier la conception. Si une règle de vitesse élevée est définie, il faut vérifier, sinon cet élément peut être ignoré. Des erreurs sont détectées et le placement et le routage doivent être modifiés.

Avis:

Certaines erreurs peuvent être ignorées. Par exemple, une partie du contour de certains connecteurs est placée à l'extérieur du cadre de la carte, et des erreurs se produiront lors de la vérification de l'espacement; en outre, à chaque fois que le câblage et les vias sont modifiés, le cuivre doit être coulé à nouveau.

2.6 Revoir

L'examen est basé sur “Liste de contrôle des PCB”, qui comprend des règles de conception, définitions de calques, largeurs de lignes, espacement, coussinets, et via les paramètres; il est également important de revoir la rationalité de la disposition des appareils, acheminement des réseaux électriques et de terre, et réseaux d'horloge à grande vitesse. Le câblage et le blindage, le placement et la connexion des condensateurs de découplage, etc.. Si le réexamen échoue, le concepteur doit modifier la disposition et le câblage. Après avoir passé l'examen, le réexaminateur et le concepteur signent respectivement.

2.7 Résultat de conception

La conception du PCB peut être sortie vers une imprimante ou sortie sous forme de fichier Gerber. L'imprimante peut imprimer le PCB en couches, ce qui permet aux concepteurs et aux réviseurs de vérifier facilement; les fichiers de dessin léger sont remis au fabricant de cartes pour produire des cartes imprimées. La sortie des fichiers light painting est très importante, qui est lié au succès ou à l'échec de cette conception. Ce qui suit se concentrera sur les précautions à prendre lors de la sortie de fichiers Light Painting..

- Les couches qui doivent être sorties incluent la couche de câblage (y compris la couche supérieure, couche inférieure, couche de câblage intermédiaire), couche de puissance (y compris la couche VCC et la couche GND), couche de sérigraphie (y compris la sérigraphie de la couche supérieure, sérigraphie de couche inférieure), couche de masque de soudure (y compris le masque de soudure de la couche supérieure et le masque de soudure inférieur), en plus de générer des fichiers de forage (Foret CN)

- Si la couche de puissance est réglée sur Split/Mixed, puis sélectionnez Routage dans l'élément Document de la fenêtre Ajouter un document, et à chaque fois avant de sortir le fichier de dessin de lumière, utilisez Plane Connect de Pour Manager pour verser du cuivre sur le schéma PCB; s'il est réglé sur CAM Plane, sélectionnez Avion, lors de la définition de l'élément Calque, ajouter un calque 25, sélectionnez les pads et les vias dans le calque 25

- Dans la fenêtre de configuration de l'appareil (appuyez sur Configuration de l'appareil), changez la valeur de l'ouverture en 199

- Lors de la définition du calque de chaque calque, sélectionner le plan du tableau

- Lors du réglage du calque du calque de sérigraphie, ne sélectionnez pas le type de pièce, mais sélectionnez la couche supérieure (couche inférieure) et le contour, Texte, et Ligne de la couche sérigraphiée

- Lors de la définition du calque du calque du masque de soudure, sélectionnez le trou via pour indiquer qu'il n'y a pas de masque de soudure sur le trou via, et ne sélectionnez pas le trou via pour indiquer le masque de soudure domestique, en fonction de la situation spécifique

- Lors de la génération du fichier de perçage, utilisez les paramètres par défaut de PowerPCB et n'apportez aucune modification

- Après avoir sorti tous les fichiers Gerber, ouvrez-les et imprimez-les avec CAM350, et vérifiez-les par les concepteurs et les réviseurs selon les “Liste de contrôle des PCB”.

Chaîne industrielle

Classé selon l'amont et l'aval de la chaîne industrielle, il peut être divisé en matières premières - stratifiés plaqués de cuivre - cartes de circuits imprimés - applications de produits électroniques. La relation s'exprime simplement par: tissu en fibre de verre: le tissu en fibre de verre est l'une des matières premières des stratifiés cuivrés. Formé, représentant environ 40% (plaque épaisse) et 25% (plaque mince) du coût du stratifié cuivré. Le fil de fibre de verre est calciné à l'état liquide en calcinant du sable de silice et d'autres matières premières dans un four., et étiré dans une fibre de verre très fine à travers une très petite buse en alliage, puis des centaines de fibres de verre sont torsadées pour former un fil de fibre de verre. L'investissement dans la construction du four est énorme, en général, des centaines de millions de fonds sont nécessaires, et une fois allumé, il doit être produit en continu pendant 24 heures, et les coûts d'entrée et de sortie sont énormes. La fabrication de tissus en fibre de verre est similaire à celle des entreprises de tissage. La capacité de production et la qualité peuvent être contrôlées en contrôlant la vitesse, et les spécifications sont relativement uniques et stables. Il n'y a eu pratiquement aucun changement majeur dans les spécifications depuis la Seconde Guerre mondiale.. Contrairement au CCL, le prix du tissu en fibre de verre est le plus affecté par la relation entre l'offre et la demande, et le prix a fluctué entre 0,50 et 1,00 USD/m ces dernières années. Taiwan et la Chine continentale représentent environ 70% de la capacité de production mondiale.

Feuille de cuivre: La feuille de cuivre est la matière première qui représente la plus grande proportion du coût des stratifiés cuivrés., représentant environ 30% (plaque épaisse) et 50% (plaque mince) du coût des stratifiés cuivrés. Donc, the price increase of copper foil is the main driving force for the price increase of copper clad laminates. The price of copper foil is closely reflected in the price change of copper, but the bargaining power is weak. Récemment, with the rising copper price, copper foil manufacturers are in a difficult situation, and many companies are forced to close down or be merged. Even if copper clad laminate manufacturers accept copper foil Copper foil manufacturers are still generally in a state of loss due to rising prices. Due to the emergence of the price gap, there will be another wave of price increases in the first quarter of 2006, which may drive up the price of CCL.

Copper-clad laminate: Le stratifié recouvert de cuivre est un produit obtenu en liant un tissu en fibre de verre et une feuille de cuivre avec de la résine époxy comme agent de fusion.. C'est la matière première directe du PCB. Il est transformé en circuit imprimé après gravure, électroplaste, et laminage de panneaux multicouches. plaque. La demande de fonds dans l’industrie des stratifiés cuivrés n’est pas élevée, à propos 30-40 Millions de yuans, et la production peut être arrêtée ou modifiée à tout moment. Dans la structure de la chaîne industrielle en amont et en aval, CCL a le plus grand pouvoir de négociation. Non seulement elle peut avoir son mot à dire dans l’approvisionnement en matières premières telles que les tissus en fibre de verre et les feuilles de cuivre., mais aussi tant que la demande en aval est acceptable, cela peut répercuter la pression de la hausse des coûts. Fabricants de PCB en aval. Au troisième trimestre, le prix des stratifiés cuivrés a commencé à augmenter, et la fourchette d'augmentation des prix était d'environ 5-8%. La principale force motrice était de refléter la hausse des prix des feuilles de cuivre., et la forte demande en aval peut absorber la pression d'augmentation des prix transmise par les fabricants de CCL. Asie du Sud, le deuxième plus grand fabricant mondial de stratifiés cuivrés, a également augmenté les prix des produits en décembre 15, 2006, montrant que la demande de PCB au moins au premier trimestre de 2006 était en bonne forme.

Situation internationale

La valeur de production de l'industrie mondiale des PCB représente plus d'un quart de la valeur de production totale de l'industrie des composants électroniques., et c'est l'industrie avec la plus grande proportion parmi les différents sous-secteurs de composants électroniques, avec une échelle industrielle de 40 milliards de dollars américains. En même temps, en raison de sa position unique dans l'industrie de base électronique, c'est devenu l'industrie la plus active de l'industrie contemporaine des composants électroniques. Dans 2003 et 2004, la valeur globale de production de PCB était 34.4 milliards de dollars américains et 40.1 milliards de dollars américains respectivement, avec un taux de croissance annuel de 5.27%. et 16.47%. État de développement de l'industrie nationale des PCB

les travaux de développement des PCB dans mon pays ont commencé en 1956, et s'est progressivement étendu pour former l'industrie des PCB à partir de 1963 à 1978. Plus que 20 des années après la réforme et l'ouverture, en raison de l'introduction de technologies et d'équipements de pointe étrangers, à un seul facteur, les panneaux double face et multicouches ont connu un développement rapide, et l'industrie nationale des PCB s'est progressivement développée de petite à grande. En raison de la concentration des industries en aval et du coût relativement faible de la main-d'œuvre et du terrain, La Chine est devenue la région avec la plus forte dynamique de développement. Dans 2002, il est devenu le troisième pays producteur de PCB. Dans 2003, La valeur de la production de PCB ainsi que le volume des importations et des exportations ont été dépassés 6 milliards de dollars américains, dépassant pour la première fois les États-Unis, devenir le deuxième plus grand pays producteur de PCB au monde, et la proportion de la valeur de la production a également augmenté de 8.54% dans 2000 à 15.30%, qui a presque doublé. Dans 2006, La Chine a remplacé le Japon en tant que plus grande base de production de PCB au monde et pays avec le développement technologique le plus actif. L'industrie des PCB de mon pays maintient un taux de croissance rapide d'environ 20%, ce qui est bien supérieur au taux de croissance de l’industrie mondiale des PCB.

Du point de vue de la composition de la production, les principaux produits de l'industrie chinoise des PCB sont passés des cartes simple face et double face aux cartes multicouches, et sont en train de passer de 4-6 couches à 6-8 couches. With the rapid growth of multi-layer boards, Cartes HDI, and flexible boards, my country’s PCB industry structure is gradually being optimized and improved.

Cependant, although my country’s PCB industry has made great progress, there is still a big gap compared with advanced countries, and there is still a lot of room for improvement and improvement in the future. Tout d'abord, my country entered the PCB industry late, and there is no specialized PCB R&D institution, and there is a big gap with foreign manufacturers in the research and development capabilities of some new technologies. Deuxièmement, from the perspective of product structure, the production of medium and low-layer boards is still the main one. Although FPC and HDI are growing rapidly, due to the small base, the proportion is still not high. Thirdly, la plupart des équipements de production de PCB de mon pays dépendent des importations, et certaines matières premières de base ne peuvent compter que sur les importations. La chaîne industrielle incomplète entrave également le développement des entreprises nationales de PCB.

Revue de l'industrie

En tant que produit de composants électroniques le plus largement utilisé, Le PCB a une forte vitalité. Quelle que soit la relation entre l’offre et la demande ou le cycle historique, tôt 2006 a été le début d’une étape en plein essor pour l’industrie, et la forte demande continue en aval a progressivement fait augmenter les expéditions de divers fabricants de la chaîne industrielle des PCB, formant au moins 2006. Au premier trimestre de 2019, la situation de “l'intersaison n'est pas courte”. Améliorer la notation de l'industrie de “éviter” à “bien”.

Statut de l'industrie

Bénéficier du support successif de nouveaux produits terminaux et de nouveaux marchés, le marché mondial des PCB a réussi à se redresser et à croître. Selon les statistiques de l'Association des circuits imprimés de Hong Kong (HKPCA), le marché mondial des PCB se développera régulièrement en 2011 et devrait croître d'ici 6-9%, tandis que la Chine devrait croître de 9-12%. L'Institut de recherche en technologie industrielle de Taiwan (INCL) Le rapport d'analyse prédit que la valeur mondiale de la production de PCB augmentera de 10.36% dans 2011, atteindre une échelle de 41.615 milliards de dollars américains. Selon les données d'analyse de Prismark et le rapport publié par Industrial Securities R&Centre D, les changements dans la structure des applications des PCB et la structure des produits reflètent la tendance de développement future de l'industrie. Parallèlement à la baisse de la valeur de sortie des cartes simple/double face et des cartes multicouches, la valeur de sortie des cartes HDI, substrats d'emballage, et les planches flexibles ont augmenté, indiquant que la croissance des applications dans les cartes mères d'ordinateurs, fonds de panier de communication, et les cartes automobiles sont relativement lentes. Cartes HDI, cartons d'emballage et cartons flexibles pour téléphones mobiles haut de gamme, ordinateurs portables et autres “mince, léger et petit” les produits électroniques continueront à croître rapidement.

Amérique du Nord

Le Conseil américain des circuits imprimés (IPC) a annoncé qu'en février 2011, le ratio commandes/facturations (ratio commandes/facturations) des fabricants nord-américains de cartes de circuits imprimés était 0.95, ce qui veut dire que pour chaque $100 produit expédié dans le mois, seulement reçu une nouvelle commande d'une valeur $95. La valeur B/B a été inférieure 1 pour le cinquième mois consécutif, et la prospérité de l'industrie en Amérique du Nord ne s'est pas rétablie de manière substantielle.

Japon

Le tremblement de terre au Japon affectera à court terme l'approvisionnement de certaines matières premières PCB, et le moyen et long terme sera propice au transfert de capacités de production vers Taiwan et le continent

- Les fabricants de PCB haut de gamme accélèrent l’expansion de leur production sur le continent, et le transfert de technologie, la capacité de production et les commandes vers le continent sont la tendance générale

Le Zhongshi Electronic News de Taiwan a rapporté que la chaîne d’approvisionnement du Japon était rompue., et les usines de circuits imprimés de Chine et de Corée du Sud deviendront de grandes gagnantes

Taïwan

- Institut de recherche en technologie industrielle de Taiwan (INCL) les analystes ont souligné que bénéficier de la reprise économique mondiale globale et du soutien à la consommation dans les pays émergents, L’industrie taïwanaise des PCB devrait croître d’ici 29% dans 2011. Dans un contexte de croissance des ventes intérieures et de transfert continu de la capacité de production mondiale, l'industrie du carton entrera dans une période de croissance rapide. Par 2014, L’industrie chinoise des circuits imprimés représentera 41.92% du total mondial.

Écart avec les pays développés

Après près d'un demi-siècle de dur labeur, L’industrie chinoise des circuits imprimés est devenue une base et une garantie indispensables pour l’industrie chinoise de l’information électronique., et sa valeur de production se classe au deuxième rang mondial. Dans 2004, la valeur totale de la production de PCB de la Chine a atteint 8.15 milliards de dollars américains, et le volume total des importations et des exportations était 8.9 milliards de dollars américains. On s'attend à ce qu'il atteigne Non. 1 dans le monde en peu de temps.

mon pays est un grand pays dans la production de circuits électroniques et de PCB, mais c'est loin d'être un pays fort en production. Il existe encore un grand écart entre la Chine et les pays développés dans l'industrie des PCB.

Respectueux de l'environnement

Dans les premières années, les circuits imprimés appartenaient à l'industrie de haute technologie, et la plupart des entreprises étrangères contrôlaient la production technologique, qui limitait et limitait autrefois le développement et la croissance de l'industrie des circuits imprimés. Selon le magazine Time, La Chine et l'Inde comptent parmi les pays les plus pollués au monde. Afin de protéger l'environnement, le gouvernement chinois a strictement formulé et mis en œuvre les réglementations pertinentes en matière de contrôle de la pollution, qui ont affecté l'industrie des PCB. De nombreuses villes ne sont plus autorisées à s'agrandir et à construire de nouvelles usines de PCB, mais maintenant le développement de nos sociétés de circuits imprimés est soumis aux restrictions locales. Plus le lieu est économiquement développé, plus les restrictions sont grandes. Pourquoi? Parce qu'inconsciemment, les sociétés de circuits imprimés sont devenues de grands pollueurs, gros consommateurs d'énergie, et grands consommateurs d'eau aux yeux du gouvernement! Aujourd'hui, quand la protection de l’environnement et le développement durable sont valorisés, une fois un tel “chapeau” est porté, les sociétés de circuits imprimés seront vraiment “battu par tout le monde”. En fait, sommes-nous de gros pollueurs, gros consommateurs d'énergie, et les grands utilisateurs d'eau? Bien sûr que non! Nos entreprises de circuits imprimés ont une faible consommation d'énergie et une faible pollution. Nous pouvons comparer selon les données suivantes: Du point de vue de la protection de l’environnement, grâce à la comparaison de l'indice de pollution des eaux usées rejetées par les entreprises de diverses industries, on voit que: 1. Les types de polluants dans les entreprises de circuits imprimés sont relativement concentrés, principalement DCO et métaux lourds cuivre Pollution, aucun rejet de substances hautement toxiques telles que le cyanure/cadmium/chrome, et aucun rejet de substances cancérigènes, tératogène, et substances mutagènes. Le principal composant de la pollution aux métaux lourds, ions de cuivre, peut être facilement éliminé par les méthodes de traitement conventionnelles, donc les polluants sur le circuit imprimé ne sont pas à craindre.

- La concentration de polluants dans les entreprises de circuits imprimés est faible. Comme nous le savons tous, la production de circuits imprimés a des besoins élevés en eau, et la plupart d'entre eux utilisent de l'eau pure, et les eaux usées rejetées sont principalement les eaux usées évacuées lorsque les planches sont pompées. Il ressort du tableau que par rapport aux autres industries polluantes, la concentration de polluants rejetés par les entreprises de circuits imprimés est très faible, surtout la morue, ce qui est seulement 1/10 des autres industries polluantes.

- Les eaux usées rejetées par les entreprises de circuits imprimés polluent moins l'eau douce. Étant donné que les circuits imprimés ont des besoins en eau élevés et sont strictement contrôlés dans le processus de production, la salinité (c'est-à-dire, conductivité) la part des eaux usées rejetées par les entreprises de circuits imprimés est bien inférieure à celle des autres industries. Du point de vue de la protection des ressources en eau douce, la salinité est un indicateur très critique, tout sel polluera les ressources en eau douce. Donc en comparaison, les entreprises de circuits imprimés ne peuvent être qualifiées que de faible pollution.

Pour résumer, il n'est pas réaliste que l'industrie des circuits imprimés soit un pollueur majeur aux yeux du gouvernement et de la société.. Pourquoi cela arrive, et qu'est-ce qui pousse l'industrie des circuits imprimés à porter un chapeau de pollution? Les raisons sont les suivantes:

La première est que certaines sociétés de circuits imprimés n'attachent pas une grande importance à la protection de l'environnement et à la production propre..

Analysez d'abord les problèmes de l'entreprise de circuits imprimés elle-même. Il existe encore un petit nombre d'entreprises de circuits imprimés qui ne comprennent pas l'importance de la protection de l'environnement et d'une production propre.. De nombreuses entreprises’ traitement des eaux usées, réutilisation des eaux usées, et la production propre sont toutes destinées aux inspections, ou pour les certificats de qualification correspondants, mais ils n'ont pas été élevés au niveau de la responsabilité sociale des entreprises et du droit. Il y a quelque temps, nous avons participé à l'élaboration de la nouvelle norme du Ministère de la Protection de l'Environnement. Lors de la visite de nombreuses entreprises, nous avons constaté qu'un grand nombre d'entreprises utilisaient encore le processus de traitement pour le traitement des eaux usées il y a de nombreuses années, et ne traite que des métaux lourds. Les polluants comme la DCO ne sont pas traités. Aucun traitement particulier n'a été effectué, et le système de réutilisation de l'eau récupérée est même une décoration. De nombreuses entreprises n'ont pas une compréhension approfondie du processus de recyclage, et rechercher aveuglément des produits à bas prix. Par conséquent, de nombreux équipements de recyclage ne fonctionnent pas du tout et deviennent des décorations.

Ce sont tous des problèmes d'installations matérielles, et l'autre concerne les problèmes de gestion douce, comme le non-traitement, moins de dosage, et drainage sournois. Bien que ces comportements ne soient que ceux de quelques entreprises, une fois qu'ils dépassent la norme, ils utiliseront l'industrie des circuits imprimés comme excuse pour la forte concentration de pollution des eaux usées, grandes fluctuations, et un traitement difficile. À long terme, cela laissera naturellement une trace dans le cœur des entreprises publiques du Conseil qui ont l'impression d'entreprises polluantes. C'est le nôtre “chapeau” de pollution.

Deuxième, les entreprises de soutien périphériques nous ont causé des problèmes.

Du point de vue de la protection de l’environnement, les entreprises de soutien périphériques des entreprises de circuits imprimés sont principalement des entreprises de recyclage de liquides de bain usés. Nous savons tous que le liquide du réservoir de déchets a une concentration élevée de pollution et est difficile à traiter.. Il existe de nombreux fabricants peu scrupuleux qui collectent le liquide du réservoir de déchets et en extraient les métaux lourds précieux., mais rejetez secrètement les déchets liquides restants qui leur sont inutiles dans l'environnement. Cela a causé beaucoup de pollution, ce qui a fait penser au gouvernement et au public que c'était la pollution apportée par les entreprises de circuits imprimés. Les déchets liquides rejetés par les entreprises de circuits imprimés ne peuvent pas être traités, et les entreprises de circuits imprimés sont des entreprises polluantes.

La troisième est que la publicité n'est pas assez forte, entraînant un malentendu.

Les sociétés de circuits imprimés sont des entreprises de haute technologie, et gardent généralement leur production secrète, donc le monde extérieur ne connaît pas le processus de production des circuits imprimés. Par exemple, l'utilisation du cyanure, l'industrie des circuits imprimés n'utilise qu'une petite quantité de cyanure dans les lignes de placage à l'or et d'or par immersion, et les eaux usées rejetées sont évacuées hors de l'atelier après avoir été traitées par le processus de récupération d'or en ligne, il n'y a donc pratiquement aucune pollution au cyanure dans les eaux usées , Ceci n'est pas comparable à la quantité de cuivre alcalin utilisée et à la concentration des émissions de l'usine de galvanoplastie., mais maintenant, tant que vous voyez l'utilisation du cyanure dans la chaîne de production, c'est l'équivalent du cyanure utilisé en galvanoplastie.

La concentration de pollution des eaux usées de lavage dans les entreprises de circuits imprimés est très faible, et la concentration de pollution de certains liquides de bain est relativement élevée, Tels que des déchets d'encre liquides, liquide résiduaire d'agent de charge, liquide résiduaire de gravure, etc.. En raison de l'existence de ces déchets liquides à haute concentration, beaucoup de gens On considère que ces déchets liquides représentent le niveau de pollution de l'entreprise de circuits imprimés. En fait, la solution de réservoir à déchets des entreprises de circuits imprimés est un trésor. En plus des métaux lourds, d'autres produits chimiques sont des sources très importantes d'économies de coûts pour les entreprises de circuits imprimés. Si le gouvernement autorise les entreprises à recycler et à recycler les déchets liquides du bain, alors les entreprises de circuits imprimés n'auront plus de raison d'être des entreprises polluantes.

Renforcer l'autodiscipline de l'industrie et accélérer l'innovation technologique

Sur la base des raisons ci-dessus, que devrait faire notre industrie des circuits imprimés? Nous devons prendre l'initiative de supprimer le “chapeaux” sur nos têtes et créer un espace de développement plus large pour notre industrie. Je pense que nous devrions principalement partir des aspects suivants:

Améliorer l’autodiscipline de l’industrie

L'autodiscipline de l'industrie devrait être dirigée par nos associations industrielles pour mener des enquêtes régulières ou irrégulières auprès des entreprises de circuits imprimés par divers canaux.. Pour les entreprises qui adoptent une production propre ou de nouvelles technologies d’économie d’énergie et de réduction des émissions, nouveaux processus, et faire les choses de manière réelle, ils doivent être punis au sein de l'industrie. Promouvoir, louer, et fournir une aide pratique à ces entreprises dans divers ministères et commissions. Au contraire, pour les entreprises qui pratiquent la fraude et n'ont aucun sens de la responsabilité sociale, nous devons résolument exposer et signaler aux départements concernés pour sanction. Ce n'est qu'en évitant le temps qui passe que notre industrie pourra être largement reconnue par le public et se développer sainement..

Mener activement l'innovation technologique

Aujourd'hui, notre pays prône vigoureusement la production propre et les technologies d'économie d'énergie et de réduction des émissions. Nos sociétés de circuits imprimés devraient réagir positivement, et nous nous efforçons pour chaque unité membre de réaliser une véritable production propre et de réduire les émissions de déchets, y compris le liquide de bain résiduaire, etc.. Nos unités membres peuvent générer des avantages économiques grâce à l’innovation technologique, puis utiliser nos actions pour influencer les entreprises environnantes.

En peu de temps, de nouvelles normes de rejet de polluants pour notre industrie seront introduites. Toutes les entreprises devraient profiter de cette opportunité pour adopter activement une technologie avancée de traitement des eaux usées., technologie de réutilisation de l'eau, technologie de production propre, etc., pour rectifier la technologie traditionnelle d'origine. , Ce n'est qu'ainsi que nos entreprises pourront être plus dynamiques et retirer rapidement le chapeau des entreprises polluantes..

En cours de promotion de nouvelles normes et de nouvelles technologies, nos associations industrielles peuvent organiser des unités membres pour étudier et communiquer, et inviter des experts expérimentés du secteur à interpréter les nouvelles normes, promouvoir les nouvelles technologies, discuter de nouveaux processus, etc.. pour les entreprises. Notre association peut également organiser une équipe d'experts pour venir à la porte pour servir les unités membres et résoudre les problèmes des unités membres.. Cela fournira non seulement une plate-forme permettant aux entreprises de communiquer, mais aussi encourager les entreprises à s'adapter le plus rapidement possible à la situation industrielle actuelle.

Accroître les efforts de publicité pour accroître la transparence des rejets de polluants et de leur localisation

Le 21e siècle est une ère d’ouverture, et nous devrions “frimer” nos bons côtés. Nos sociétés de circuits imprimés doivent faire du bon travail en matière de publicité, pour que le public puisse comprendre notre environnement de production, environnement de production de pollution, émissions de polluants, et où les polluants sont rejetés. Tant que les entreprises mettent strictement en œuvre des mesures de production propre et effectuent sérieusement le traitement des eaux usées, il n'est pas difficile pour notre industrie des circuits imprimés d'économiser de l'énergie, réduire les émissions et traiter les eaux usées. Nous sommes favorables à la supervision sociale et gouvernementale, qui peut également inciter et encourager les entreprises de circuits imprimés à mieux mettre en œuvre et améliorer la production propre, conservation de l’énergie et réduction des émissions.

problème courant

- Dégraissage (température 60-65°C)

- Trop de mousse: Qualité anormale causée par trop de mousse: cela entraînera un mauvais effet dégraissant, la raison: causé par une mauvaise solution de bain.

- Composition des particules: Raison de la composition des particules: filtre cassé ou lavage à l'eau haute pression insuffisant de la rectifieuse, et la poussière apportée par le monde extérieur.

- Les empreintes digitales ne peuvent pas être dégraissées: Les empreintes digitales ne peuvent pas être dégraissées. Raison: basse température de dégraissage, potion mal mélangée.

- Microgravure (NPS 80—120G/L H2SO4 5% température 25—35℃)

- La surface en cuivre de la carte est légèrement blanche: la raison est le broyage, dégraissage insuffisant ou pollution, et la concentration de la potion est faible.

- La surface en cuivre de la carte est noire: après dégraissage, il ne peut pas être lavé à l'eau et est pollué par le dégraissage. Si la surface du cuivre est rose, c'est l'effet normal de la micro-gravure.

- Activation (la couleur de la solution de bain est noire, la température ne doit pas dépasser 38°C, et le gaz ne peut pas être pompé)

- Précipitation et clarification de la solution du bain:

Raisons de la sédimentation dans le bain:

(1) La concentration de palladium change immédiatement après l'ajout d'eau, et le contenu est faible (une solution de pré-trempage doit être utilisée pour un niveau de liquide supplémentaire normal)

(2) La concentration de Sn2+ est faible, le contenu de Cl- est faible, et la température est trop élevée.

(3) Trop d'air introduit conduit à l'oxydation du palladium.

(4) Contaminé par Fe+.

- Un film blanc argenté apparaît à la surface de la potion:

Il y a une couche de film blanc argenté sur la surface de la potion. La raison: l'oxyde produit par l'oxydation du Pd.

- Accélération (temps de traitement 1-2 minutes, température 60-65°C)

- Il n'y a pas de cuivre dans le trou: raison: le temps de traitement accéléré est trop long, et Pd est également supprimé tandis que Sn est supprimé.

- Le Pd tombe facilement lorsque la température est élevée.

- Le liquide du réservoir de cuivre chimique est pollué

Raisons de la contamination du médicament liquide: 1. Lavage insuffisant avant PTH 2. De l'eau Pd a été introduite dans le réservoir en cuivre 3. Une planche est tombée du réservoir 4. Il n'y a pas eu de cuve de friture pendant longtemps 5. Filtration insuffisante

Lavage de cuve: Imprégnez-vous 10% H2SO4 pour 4 heures, puis neutraliser avec 10% NaOH, et enfin rincer à l'eau claire.

- La paroi du trou ne peut pas couler le cuivre

Raisons: 1. Mauvais effet dégraissant 2. Élimination insuffisante des frottis 3. Élimination excessive des frottis

- Le cuivre du trou est séparé de la paroi du trou après un choc thermique

Raisons: 1. Mauvaise élimination des frottis 2. Mauvaise performance d’absorption d’eau du substrat

- Il y a des marques d'eau rayées sur la surface de la planche

Raisons: 1. Conception de cintre déraisonnable 2. Agitation excessive dans une cuve en cuivre qui coule 3. Lavage à l’eau insuffisant après accélération

Neuf, la température du liquide chimique de cuivre

Si la température est trop élevée, la solution chimique de cuivre se décomposera rapidement, ce qui modifiera la composition de la solution et affectera la qualité du cuivrage chimique. Une température élevée produira également une grande quantité de poudre de cuivre, ce qui entraîne des particules de cuivre sur la surface de la carte et dans les trous. Généralement contrôlé à environ 25-35°C.

Fonction du composant

1 Bloc de contrôle de processus: La fonction du bloc de contrôle de processus est de créer un programme (y compris les données) qui ne peut pas fonctionner de manière indépendante dans un environnement de multiprogrammation, devient une unité de base pouvant fonctionner de manière indépendante, et un processus qui peut être exécuté simultanément avec d'autres processus.

2 Segment de programme: Il s'agit du segment de code de programme du processus qui peut être exécuté par le planificateur de processus sur la CPU..

3 Segment de données: Le segment de données d'un processus peut être les données originales traitées par le programme correspondant au processus, ou les données intermédiaires ou finales générées après l'exécution du programme.

Informations utilisées pour décrire et contrôler le fonctionnement du processus dans le PCB

- Informations d'identification du processus

Un identifiant de processus est utilisé pour identifier de manière unique un processus. Un processus possède généralement les deux identifiants suivants.

identifiant externe. Fourni par le créateur, il est généralement composé de lettres et de chiffres, et est souvent utilisé par les utilisateurs (processus) pour accéder au processus. Les identifiants externes sont faciles à retenir, tel que: processus de calcul, processus d'impression, processus d'envoi, processus de réception, etc..

Identifiant interne: réglé pour la commodité de l'utilisation du système. Dans tous les OS, chaque processus se voit attribuer un entier unique comme identifiant interne. C'est généralement le symbole d'un processus. Afin de décrire la relation familiale du processus, l'identifiant du processus parent et l'identifiant du processus enfant doivent également être définis. Un identifiant utilisateur peut également être défini pour indiquer quel utilisateur est propriétaire du processus.

- Informations sur l'état du processeur

Les informations sur l'état du processeur sont principalement composées du contenu de divers registres du processeur..

Registres à usage général. Également connu sous le nom de registres visibles par l'utilisateur, ils sont accessibles aux programmes utilisateur pour le stockage temporaire des informations.

registre d'instructions. Stocke l’adresse de la prochaine instruction à laquelle accéder.

Mot d'état du programme PSW. Il contient des informations sur l'état. (code d'état, mode d'exécution, drapeau de masque d'interruption, etc.)

Pointeur de pile utilisateur. Chaque processus utilisateur est associé à une ou plusieurs piles système, qui sont utilisés pour stocker les paramètres d'appel de processus et système et les adresses d'appel. Le pointeur de pile pointe vers le haut de la pile.

- Informations de planification des processus

Certaines informations liées à la planification des processus et à l'échange de processus sont également stockées dans le PCB..

(1) Statut du processus. Indiquer l'état actuel du processus comme base pour la planification et l'échange de processus..

(2) Priorité du processus. An integer used to describe the priority level of the processor used by the process. Processes with higher priority will get the processor first.

(3) Other information required for process scheduling. (The sum of the time the process has been waiting for the CPU, the sum of the time the process has been executed)

(4) EVENTS. This is the event that the process is waiting for when it transitions from the executing state to the blocked state. (blocking reason)

Process context:

It is a static description of the whole process of process execution activities. Including the values of various registers related to the execution of the process in the computer system, the machine instruction code set, data set, various stack values and PCB structure formed after the program segment is compiled. Peut être combiné selon un certain niveau d'exécution, comme le contexte au niveau de l'utilisateur, contexte au niveau du système, etc..

Signe unique de l'existence du procédé

Tout au long du cycle de vie d'un processus, le système contrôle toujours le processus via le PCB, c'est, le système perçoit l'existence du processus en fonction du PCB du processus plutôt que de toute autre chose, donc le PCB est l'existence du signe unique du processus.

Processus de production

Coupe — couche intérieure — laminage — forage — coulage du cuivre — câblage — dessin — gravure — masque de soudure —personnages–moule à vapeur (ou or par immersion)-Coupe du bord en V du gong (certains PCB n'ont pas besoin)—–essai en vol–emballage sous vide

Interférence EMI

Les interférences EMI rayonnées peuvent provenir d'une source d'émissions non directionnelles ainsi que d'une antenne involontaire. Les interférences EMI conduites peuvent également provenir d’une source d’interférences EMI rayonnées, ou être causé par certains composants du circuit imprimé. Une fois que votre carte capte les interférences conduites, il se loge dans les traces PCB du circuit application. Certaines sources courantes d'interférences EMI rayonnées incluent les composants évoqués dans les articles précédents., ainsi que des alimentations à découpage, lignes de connexion, et réseaux de commutation ou d'horloge sur le PCB.

Les EMI conduits sont le résultat du fonctionnement normal des circuits de commutation combiné à une capacité et une inductance parasites.. Chiffre 1 montre certaines des sources d'interférences EMI qui peuvent pénétrer dans vos traces PCB. Vemi1 est dérivé de réseaux de commutation tels que des signaux d'horloge ou des traces de signaux numériques. Ces sources d'interférences sont couplées via une capacité parasite entre les traces. Ces signaux amènent des pics de courant dans les traces adjacentes du PCB. De même, Vemi2 provient du réseau de commutation, ou depuis une antenne sur le PCB. Ces sources d'interférences sont couplées via une inductance parasite entre les traces. Ce signal introduit des perturbations de tension dans les traces adjacentes du PCB. Une source d'IEM sur trois provient de conducteurs adjacents dans le câble.. Les signaux se propageant le long de ces fils peuvent créer des effets de diaphonie.

Une alimentation à découpage génère le Vemi4. Les interférences provenant des alimentations à découpage résident sur les traces de l'alimentation et apparaissent sous la forme d'un signal Vemi4.