Введение: Критическая роль натяжения трафарета в производстве SMT

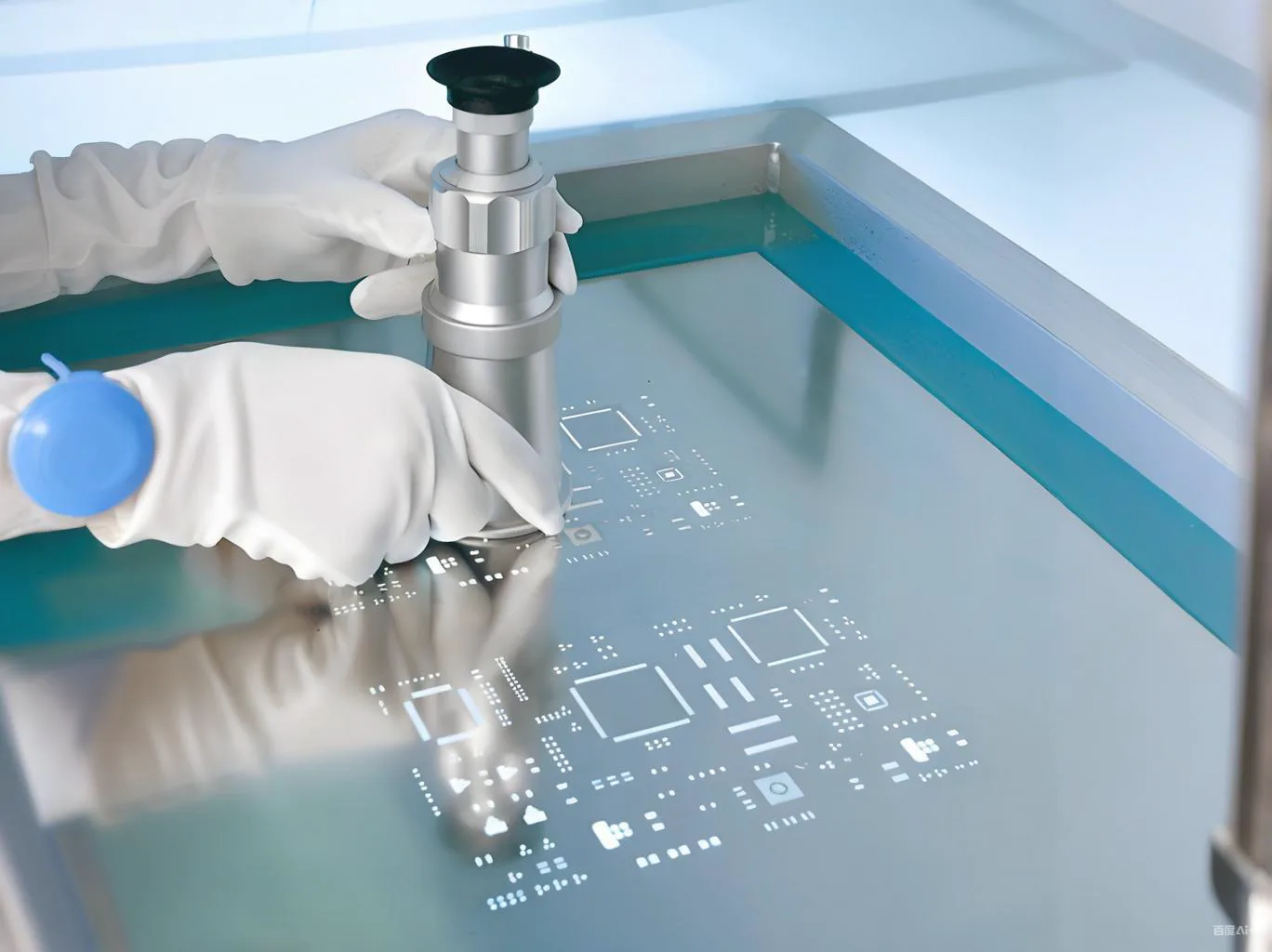

В мире точности Сборка печатной платы, Натяжение трафарета представляет собой фундаментальный параметр, который напрямую влияет на качество печати паяльной пастой и надежность конечного продукта.. Несмотря на свою значимость, В отрасли производства электроники сохраняется путаница относительно правильного места для измерения натяжения — передней или задней стороны..

Отраслевые данные показывают, что 87% предприятий электронного производства последовательно использовать обратное тестирование в качестве стандартной методологии, сохраняя при этом характеристики натяжения выше 35 Н/см для новых трафареты и минимум 25 Н/см для трафаретов, находящихся в активной эксплуатации..

Понимание основ натяжения трафарета

Что такое натяжение трафарета?

Натяжение трафарета — это сила на единицу длины, которую может выдержать поверхность трафарета., обычно измеряется в Ньютоны на сантиметр (Н/см). Этот параметр количественно определяет степень натянутости трафаретной сетки., напрямую влияя на характеристики высвобождения пасты и стабильность печати на протяжении всего процесса печати. SMT Assembly процесс.

Критическое влияние на качество печати SMT

Правильное натяжение трафарета обеспечивает оптимальный контакт между трафаретом и печатная плата поверхности колодок, облегчение точного нанесения паяльной пасты. Согласно рекомендациям IPC-7525A., Неадекватное измерение натяжения является основной причиной дефектов печати на печатных носителях с высокой плотностью печати. Проекты печатных плат.

Данные отрасли указывают что трафареты со значениями натяжения ниже 25 Н/см испытывают 300% увеличение дефектов печати, включая перемычку пайкой, недостаточно пасты, и проблемы несовпадения, которые ставят под угрозу печатная плата надежность.

Фронт против. Обратная сторона дебатов по тестированию

Методология фронтального тестирования

Тестирование лицевой стороны включает измерение натяжения печатной поверхности, которая контактирует с печатной платой во время процесса нанесения паяльной пасты.. Сторонники утверждают, что этот подход наиболее точно отражает рабочие условия, влияющие на эффективность переноса пасты..

Однако, существуют значительные ограничения:

-

Риск повреждения прецизионно протравленных отверстий.

-

Возможное загрязнение важных печатных поверхностей.

-

Непостоянство измерений из-за обработки поверхности

Преимущества обратного тестирования

Заднее тестирование, выполняется на непечатной поверхности (сторона ракеля), появился как методология, предпочитаемая в отрасли на основе практических соображений и снижения рисков.

Поддержка физических принципов этот подход: натяжение представляет собой внутреннее свойство материала, распределенное по сетке трафарета.. Измерения, проведенные с любой поверхности, теоретически должны давать идентичные результаты в пределах стандартных допусков на измерения..

Практические преимущества включают в себя:

-

Устранение риска повреждения печатной поверхности

-

Стабильные условия измерения

-

Минимальные перерывы в производстве

-

Совместимость с автоматизированным испытательным оборудованием

Анализ стандартов IPC

МПК-7525Б: Рекомендации по дизайну трафарета

Стандарт IPC-7525B устанавливает фундаментальные требования к изготовлению трафаретов и обеспечению качества, но сохраняет преднамеренную двусмысленность в отношении протоколов конкретных мест тестирования.. В стандарте особое внимание уделяется поддержанию натяжения на протяжении всего срока службы трафарета, избегая при этом предписанных требований к месту проведения испытаний..

Отраслевая интерпретация и внедрение

Пока Стандарты IPC предоставлять требования к производительности, а не процедурные спецификации, лучшие отраслевые практики создали четкие рамки реализации. Крупнейшие производители электроники и поставщики трафаретов разработали стандартизированные протоколы испытаний, соответствующие целям качества IPC, одновременно устраняя практические производственные ограничения..

Стандартная процедура тестирования: Пятиэтапная методология

Подготовка и калибровка

-

Экологическая установка: Расположите трафарет горизонтально на устойчивой поверхности.

-

Подготовка поверхности: Очистите зоны измерения, чтобы исключить загрязнение.

-

Калибровка прибора: Проверьте калибровку измерителя натяжения, используя эталонные стандарты.

Протокол измерений

Внедрить пятиточечный метод измерения:

-

Четыре угловые локации (15-20см от краев рамы)

-

Одна центральная позиция

-

Постоянное давление нанесения

-

Параллельное выравнивание с ориентацией сетки

Стол: Стандартная процедура испытания трафарета на растяжение

| Шаг | Действие | Спецификация | Проверка качества |

|---|---|---|---|

| 1 | Подготовка поверхности | Iso 14644-1 Сорт 7 среда | Визуальный осмотр |

| 2 | Настройка измерителя натяжения | Сертификат калибровки действителен | Проверка нулевой точки |

| 3 | Измерение точки | 5 мест на трафарете | Постоянное контактное давление |

| 4 | Запись данных | 0.1Разрешение Н/см | Документация в режиме реального времени |

| 5 | Анализ результатов | Сравните с критериями приемки | Мониторинг трендов |

Критерии приемки и принятие решений

Новые трафареты должны демонстрировать значения натяжения, превышающие 35 Н/см, с разницей между точками измерения менее 5 Н/см.. Активное производство трафаретов поддержание натяжения выше 25 Н/см остается пригодным для дальнейшего использования, в то время как те, которые ниже этого порога, требуют немедленной замены для обеспечения стандартов качества печатных плат..

Передовые технологии и методологии тестирования

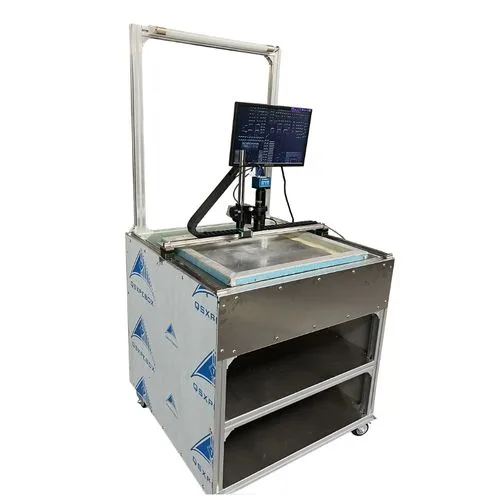

Автоматизированные системы контроля натяжения

Промышленность 4.0 инициативы привели к разработке интегрированных систем управления трафаретами, включающих:

-

Автоматическое картирование натяжения

-

Сбор данных в реальном времени

-

Алгоритмы прогнозирующей замены

-

Интеграция цифрового двойника

Специализированные приложения для трафаретов

Передовые трафаретные технологии, включая гальванопластиковые трафареты, поверхности с нанопокрытием, и поэтапные конфигурации требуют модифицированных подходов к тестированию. Производителям следует проконсультироваться с поставщиками трафаретов, чтобы разработать протоколы испытаний для конкретного применения, которые обеспечивают целостность измерений, сохраняя при этом уникальные структурные характеристики..

Структура реализации и передовой опыт

Интеграция управления качеством

Успешное управление натяжением трафарета требует комплексной интеграции в системы управления качеством.:

Требования к документации:

-

Записи отслеживания срока службы трафарета

-

Регулярные графики калибровки

-

Сертификаты обучения операторов

-

Статистические данные управления процессом

Профилактическое обслуживание:

-

Плановая проверка натяжения

-

Планирование постепенной замены

-

Анализ режима отказа

-

Инициативы постоянного улучшения

Обучение и сертификация персонала

Компетентность оператора напрямую влияет на надежность измерений и согласованность процесса.. Внедрить структурированные программы обучения, охватывающие:

-

Основы теории напряжения

-

Правильное обращение с инструментом

-

Стандартизация методики измерений

-

Навыки интерпретации данных

-

Методики устранения неполадок

Тематическое исследование: Достижения производственного совершенства

Ведущий производитель автомобильной электроники внедрил стандартизированные испытания на растяжение обратной стороны трафарета на производственных предприятиях по всему миру., достижение значительного улучшения качества:

Ключевые показатели эффективности:

-

Дефекты, связанные с натяжением трафарета, уменьшены на 68%

-

Срок службы трафарета увеличен до 80,000 цикл

-

Постоянное качество печати улучшилось до 98% индекс возможностей

-

Годовые затраты на закупку трафаретов снижены на 32%

Факторы успеха:

-

Внедрение единой методологии тестирования

-

Современное оборудование для контроля натяжения

-

Комплексная сертификация оператора

-

Решения о замене на основе данных

Выводы и рекомендации

Испытание на растяжение трафарета представляет собой важнейшую операцию по обеспечению качества в производстве SMT., напрямую влияет на производительность печати паяльной пастой и надежность конечного продукта. Хотя стандарты IPC устанавливают требования к производительности без указания мест проведения испытаний., отраслевой консенсус решительно поддерживает методологию обратного тестирования, основанную на практических соображениях и принципах управления рисками..

Рекомендации по внедрению:

-

Установите стандартизированные протоколы тестирования обратной стороны

-

Внедрение регулярных графиков калибровки оборудования для измерения натяжения.

-

Разработайте комплексные системы отслеживания жизненного цикла трафаретов.

-

Интегрируйте мониторинг напряжения в статистический контроль процессов

-

Обеспечить постоянное обучение и сертификацию операторов.

Как электронные компоненты продолжать движение к миниатюризации и увеличению сложности, точное управление натяжением трафарета становится все более важным для успеха производства. Внедрение надежных протоколов тестирования обеспечивает стабильное качество печати., снижает процент дефектов, и оптимизирует использование трафарета на протяжении всего PCBA Manufacturing процесс.

ЛОГОТИП УГКПБ

ЛОГОТИП УГКПБ

Когда проверять натяжение трафарета. Калибровка в день один или два раза в день. ?

Привет, если у вас есть вопросы, пожалуйста, оставьте сообщение в разделе сообщений нашего сайта, или отправьте электронное письмо непосредственно на sales@ugpcb.com. Вы также можете общаться в режиме реального времени через WhatsApp по адресу +86 13544128719 получить профессиональную техническую поддержку. Спасибо за ваше постоянное внимание, и вы можете часто посещать наш сайт, чтобы получать последние новости и информацию.!