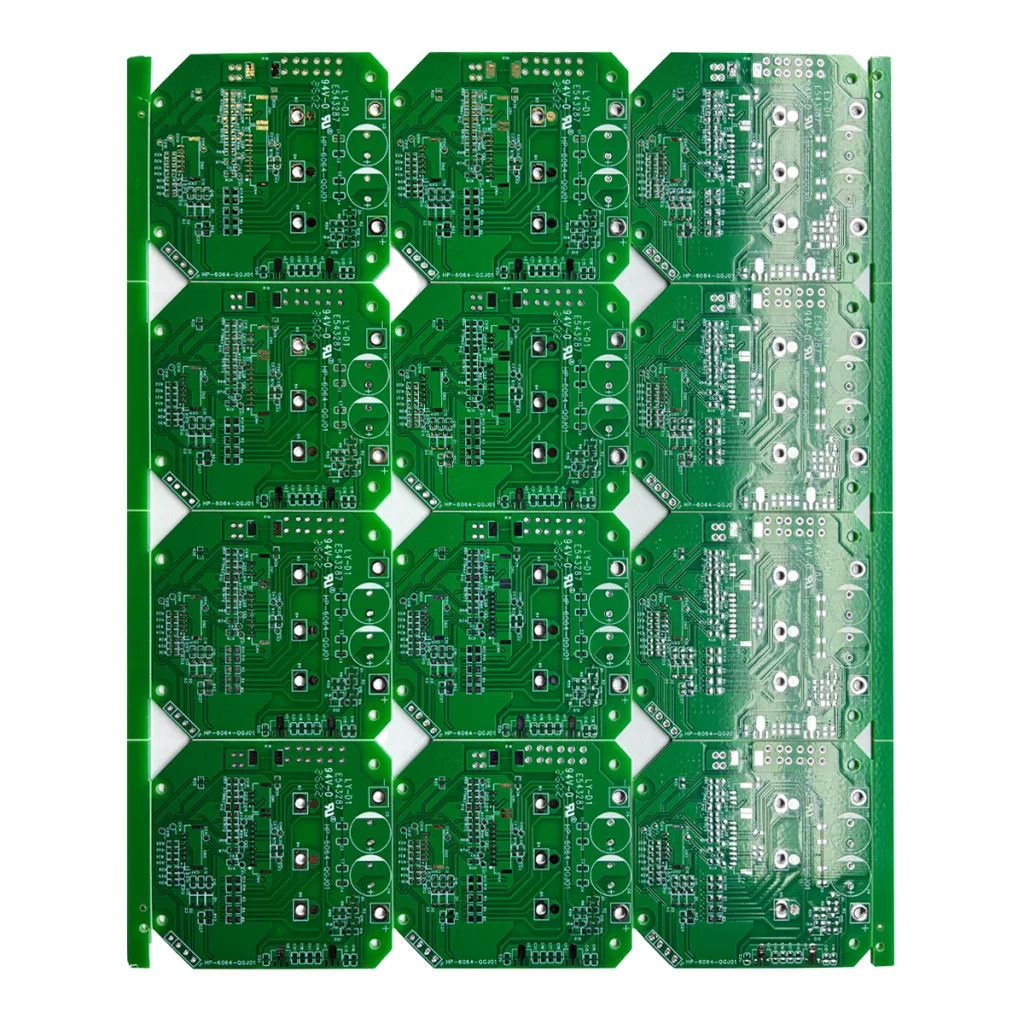

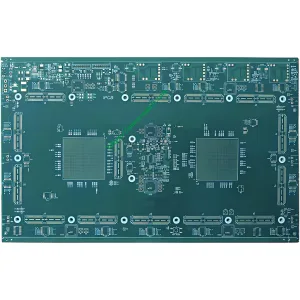

High-Performance FR-4 Double-Sided PCB Produktübersicht & Definition

Das 2-Layer Rigid Leiterplatte (Leiterplatte) from UGPCB is a fundamental and widely used electronic interconnect solution. It features a standard 1.6mm board thickness, dimensions of 224.02mm x 189mm, and utilizes high-grade KB FR-4 laminate. This double-sided PCB serves as the essential “backbone” for electronic designs, providing reliable electrical connections and mechanical support for components. It is an ideal, cost-effective choice for a vast range of industrial control, Unterhaltungselektronik, and power supply applications.

Überlegungen zum kritischen Design

Successful design of a double-sided PCB requires balancing electrical performance with manufacturability. Zu den wichtigsten Überlegungen gehören::

-

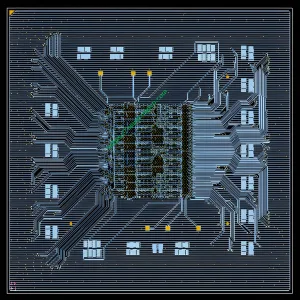

Routing Strategy: Efficiently utilize both top and bottom layers for trace routing. Plated Through-Holes (PTHs or Vias) enable inter-layer connections. Careful planning of trace density is crucial to prevent signal integrity issues like crosstalk.

-

Hole & Pad Design: Specify appropriate drill sizes and pad diameters for all PCB vias and component leads to ensure mechanical strength and soldering reliability, Halten Sie sich an IPC -Standards for annular ring.

-

Leistung & Ground Planes: While dedicated planes are absent, designers should widen power and ground traces or implement a gridded copper pour to reduce impedance and enhance stability—a key aspect of robust PCB-Design.

-

Design Rule Check (Demokratische Republik Kongo): Prior to fabrication, rigorously verify that all parameters (trace width/clearance, hole sizes) align with the manufacturer’s capabilities (as per this board’s specs) to guarantee PCB design for manufacturability (DFM).

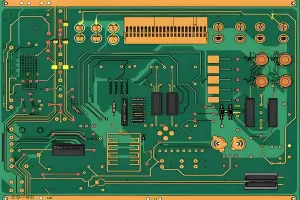

Arbeitsprinzip & Struktur

The functionality of this double-layer circuit board stems from its layered structure:

-

Konstruktion: The core consists of an FR-4 insulating dielectric layer, clad with copper foil (Typischerweise 1 oz) on both sides. The unwanted copper is etched away during Leiterplattenfertigung, forming the desired circuit traces.

-

Electrical Interconnection: Circuits on the two layers are connected vertically via Plated Through-Holes (PTHS), created through mechanical drilling followed by electroless and electrolytic copper deposition.

-

Surface Protection: Der Lead-Free Hot Air Solder Leveling (Bluten) finish applied to exposed copper pads prevents oxidation and ensures excellent solderability for component assembly.

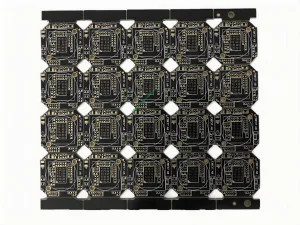

Product Classification & Materialien

Per the provided specifications, this product is accurately classified as follows:

-

Für Schichtzahl: Double-Sided PCB oder 2-Layer PCB.

-

By Substrate Rigidity: Starre PCB.

-

Nach Basismaterial: FR-4 PCB. Speziell, FR-4 from the “KB” brand, an epoxy glass laminate known for superior electrical insulation, mechanische Stärke, and flame retardancy (UL94-V0).

-

Nach Oberflächenbeschaffenheit: Lead-Free HASL PCB.

-

By Application Complexity: Standard, General-Purpose Industrial-Grade PCB.

Leistung & Schlüsselmerkmale

Leveraging the specified materials and processes, this PCB delivers the following core performance benefits:

-

Reliable Mechanical & Elektrische Leistung: Der KB FR-4 material offers stable dielectric constant and low dissipation factor for signal integrity. The 1.6mm standard thickness provides excellent resistance to bending and vibration.

-

Dependable Interconnections: Der Lead-Free HASL surface finish bietet eine Wohnung, highly solderable coating compatible with both wave soldering and hand soldering processes.

-

Superior Thermal Stability: FR-4 substrate withstands standard soldering temperatures and offers a high continuous operating temperature, suitable for most Industrieelektronik Umgebungen.

-

High Cost-Effectiveness: Compared to multi-layer boards, double-sided PCBs offer significantly lower PCB fabrication cost and shorter lead times, representing an economical hardware solution.

-

Environmental Compliance: Der Bleifreies HASL process complies with international directives such as RoHS.

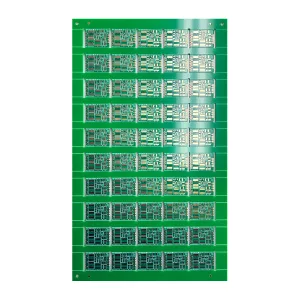

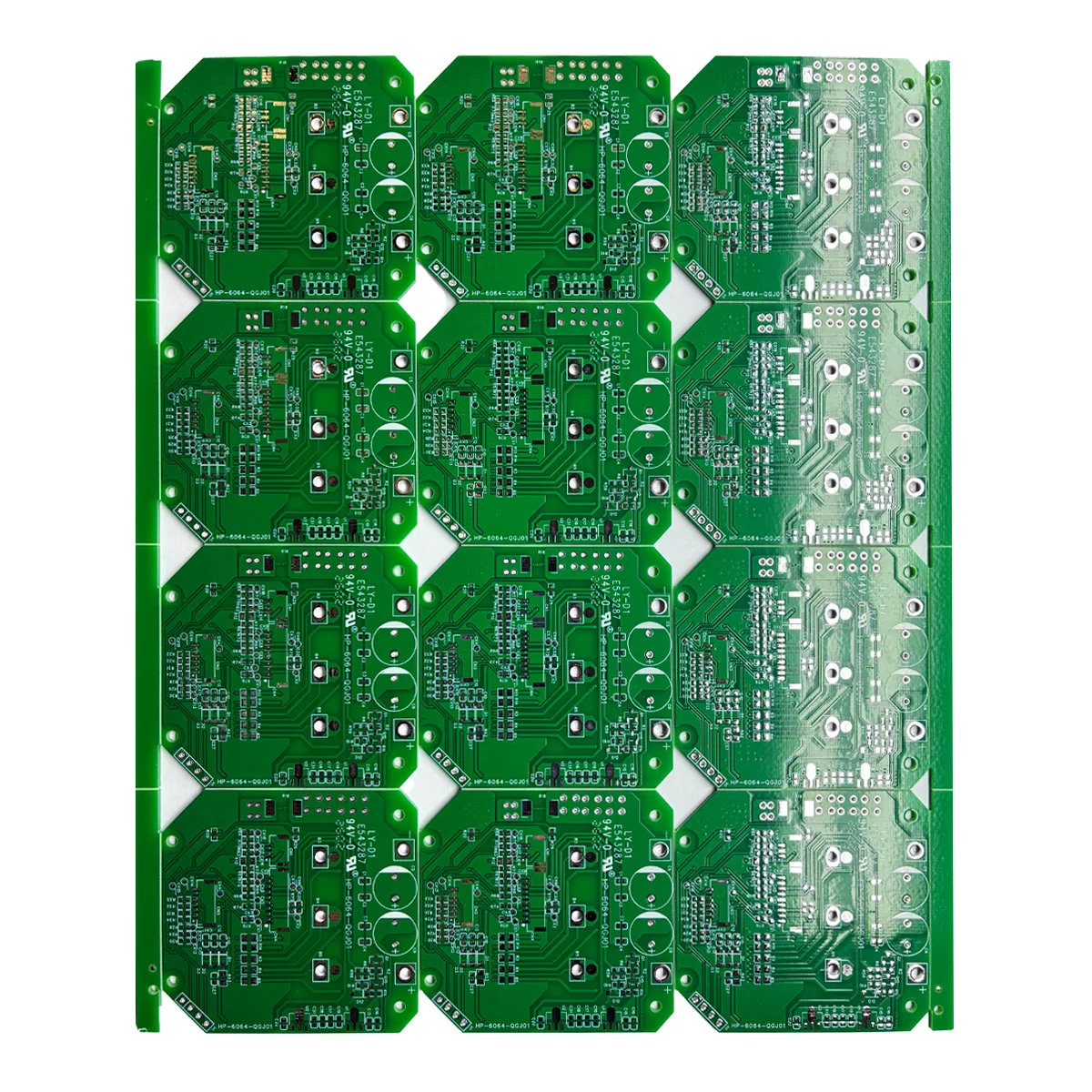

Detailed Manufacturing Process

UGPCB adheres to a stringent, high-standard PCB manufacturing process:

-

Engineering & CAM: Gerber file analysis, DFM check, and photoplot generation.

-

Panelisierung: Cutting the large FR-4 kupferkaschiertes Laminat into production panels.

-

Bohren: CNC drilling of component holes and PCB vias.

-

Hole Metallization: Desmear, chemical copper deposition, and electrolytic copper plating to form conductive Plated Through-Holes (PTHS).

-

Patterning: Applying photoresist, Belichtung, development to transfer the circuit image.

-

Radierung: Removing unwanted copper to form precise circuit traces.

-

Lötmaske & Siebdruck: Applying LPI solder mask (typically green) and legend printing.

-

Oberflächenbeschaffung: Applying Bleifreies HASL coating to exposed pads.

-

Routenführung & Elektrische Tests: Profiling to final board outline and performing Electrical Test (Fliegende Sonde or Fixture Test).

-

Endinspektion & Verpackung: Comprehensive Automatisierte optische Inspektion (AOI), dimensional verification, and vacuum-sealed, moisture-proof packaging.

Primäranwendungen & Anwendungsfälle

This specification of double-sided FR-4 PCB is widely deployed in reliable and cost-sensitive Anwendungen:

-

Industrial Control Systems: PLC controllers, motor drive boards, sensor interface modules.

-

Power Supply Units: Switch-mode power supplies (SMPS), UPS systems, LED driver boards.

-

Unterhaltungselektronik: Appliance control boards (AC, Waschmaschinen), smart home controllers, Audioausrüstung.

-

Kfz -Elektronik: Body control modules (BCM), lighting controllers, non-critical infotainment systems.

-

Telecommunications Equipment: Functional modules within routers, Schalter.

-

Test & Measurement Instruments: Data acquisition and display panels for equipment.

Why Choose UGPCB for Your Double-Sided PCB Needs?

Partnering with UGPCB guarantees:

-

Precision Manufacturing: Strict adherence to 1.6mm thickness, 224.02x189mm dimensions, Und FR-4-Material Spezifikationen.

-

Process Excellence: Standardized Lead-Free HASL PCB production ensures batch-to-batch consistency and reliability.

-

Expert Technical Support: Our team provides comprehensive support, aus PCB-Design Rezension to production consultation.

-

Fast Turnkey Delivery: We offer competitive lead times for standard double-layer PCB prototypes and production runs.

Ready to start your project? Contact UGPCB today for a competitive quote and expert support. Let us be your trusted Leiterplattenhersteller and partner for success.

UGPCB-LOGO

UGPCB-LOGO