Analyse des défauts et des pannes BGA.

Cet article identifie d'éventuelles anomalies d'assemblage liées à l'assemblage des composants BGA. Il décrit les échecs post-traitement liés aux caractéristiques de la structure de montage ainsi que les variations des billes de soudure utilisées comme bornes BGA.. Dans de nombreux cas, si les fonctionnalités sont attribuées à des pannes de points de connexion, une discussion particulière sur la métallographie des connecteurs s'impose. La structure finale du point de connexion est également analysée.

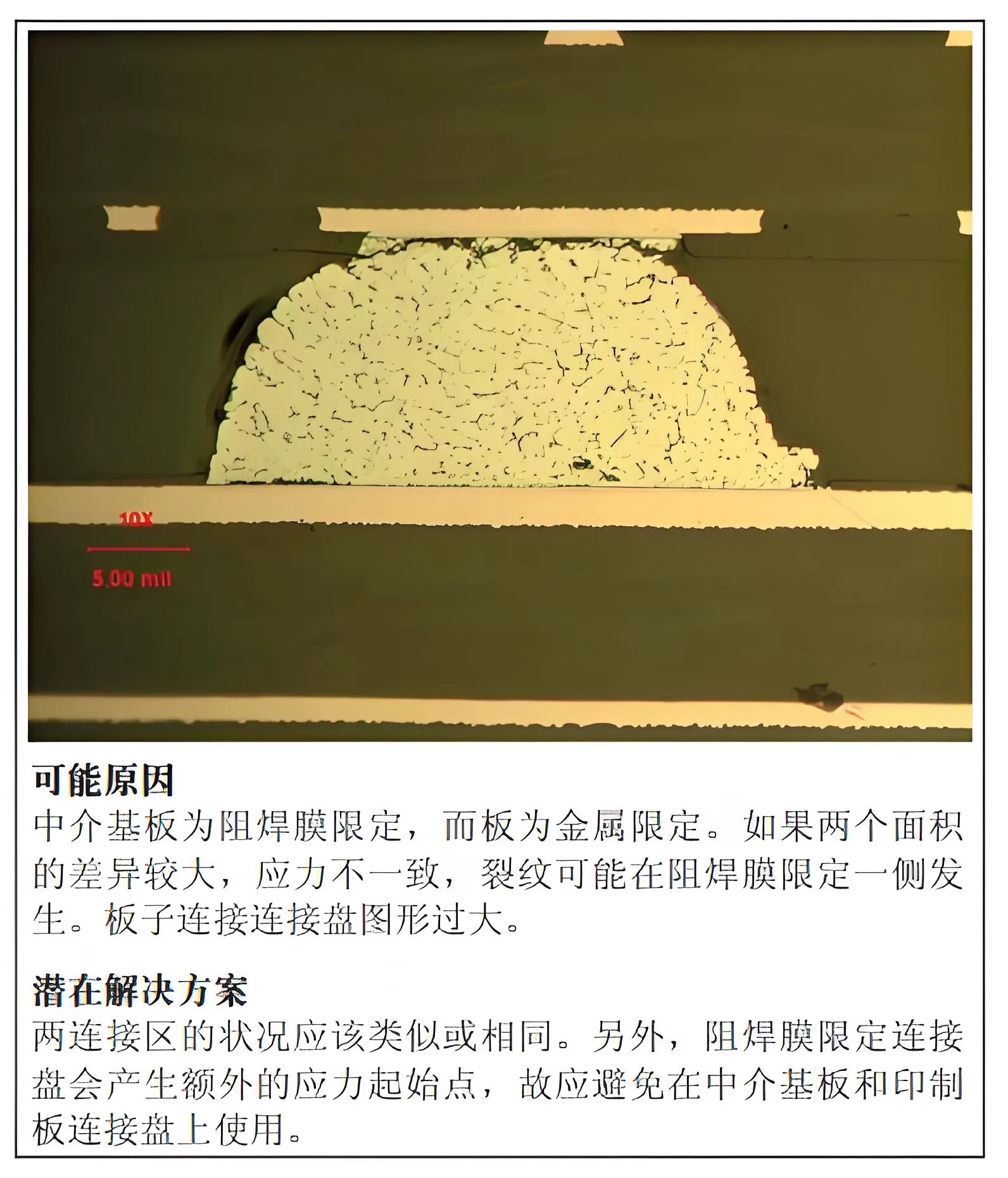

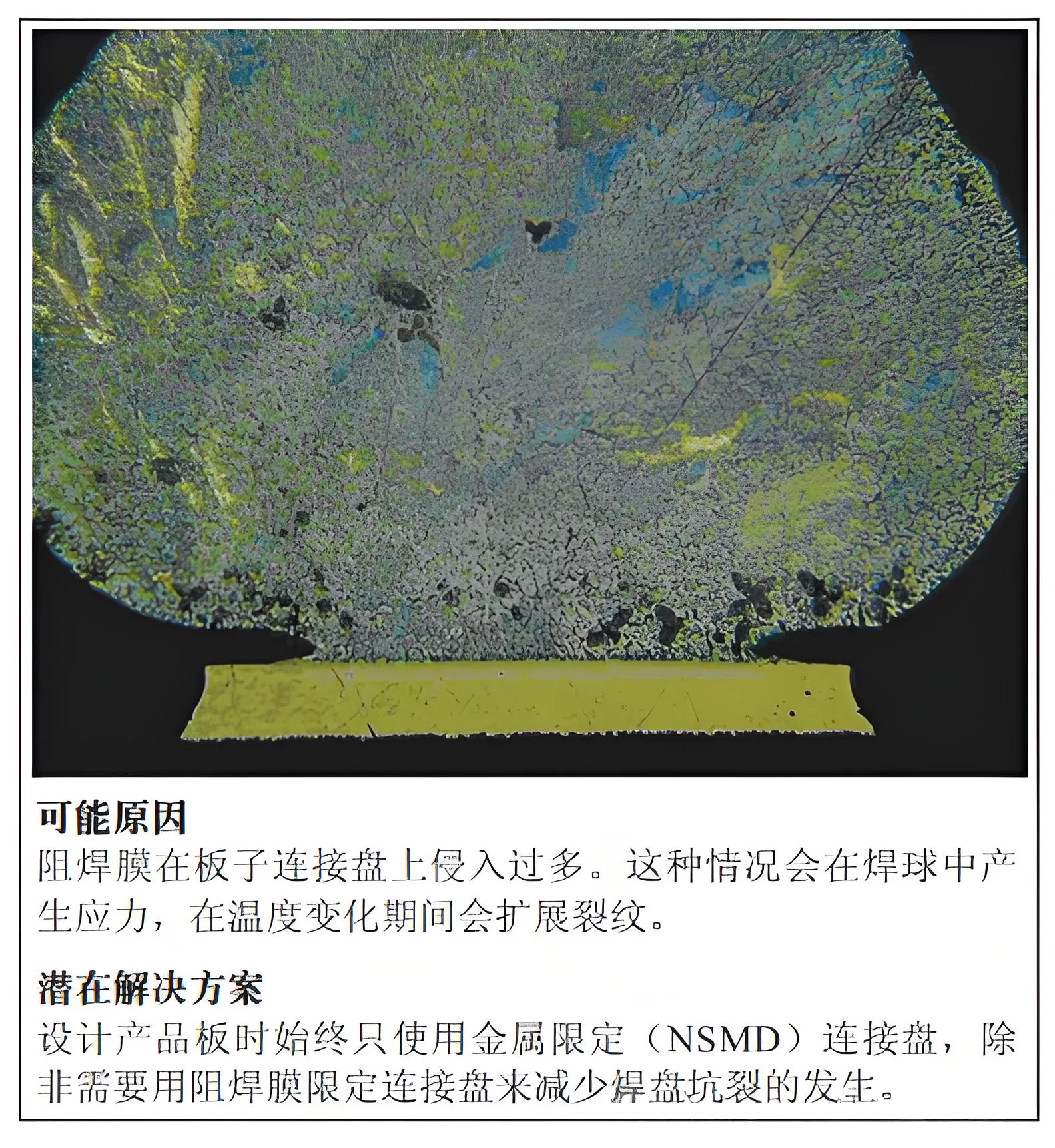

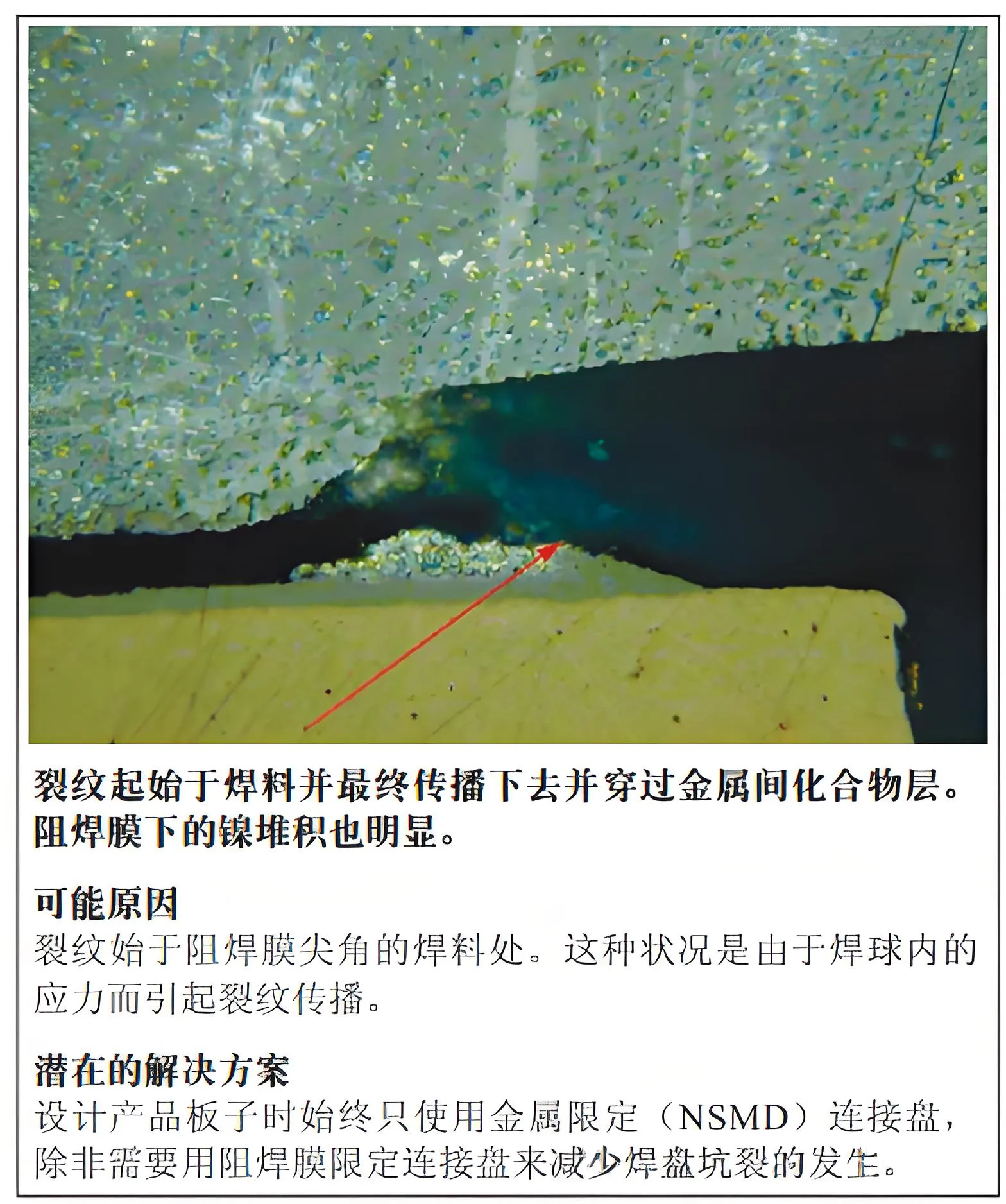

1.Conditions BGA définies pour la résistance à la soudure

Les pads BGA sont définis de deux manières: Résistance à la soudure définie (CMS), où la taille du plot est plus grande que l'ouverture dans la réserve de soudure, permettant à la bille de soudure BGA fondue d'entrer en contact avec la réserve de soudure après le soudage par refusion; et une autre méthode appelée gravure ou résistance sans soudure définie (NSMD), où l'ouverture de la réserve de soudure est plus grande que la pastille de cuivre, afin que la bille de soudure n'entre pas en contact avec la réserve de soudure après le soudage par refusion. Voir les rubriques 1.1 et 1.2 pour plus de détails.

1.1 Résistance à la soudure définie par rapport à. Pads non définis

Les raisons et les solutions à l’apparition de plots de réserve de soudure définis et non définis

1.2 Plaquettes définies par résistance à la soudure sur les cartes de produits

Analyse et solution aux causes des plages de limitation de résistance à la soudure sur les cartes PCB

Les plots définis par résistance de soudure peuvent être utilisés sur les broches non critiques ou fonctionnelles correspondantes, car les plots CMS peuvent aider à minimiser le défaut de cratère des plots.. Cependant, il convient de noter que les connexions définies par résistance de soudure génèrent des points d'initiation de contraintes supplémentaires et doivent être évitées sur les substrats intercalaires et les plots de PCB..

Le principal inconvénient des plots définis par réserve de soudure réside dans la concentration de contraintes générée par SMD. (Résistance à la soudure définie) joints de soudure, ce qui devient l'origine d'une défaillance du joint de soudure et réduit la fiabilité. Comme indiqué au point 3 ci-dessous, pour la même hauteur de joint de soudure, le facteur de durée de vie en fatigue lors de l'utilisation d'une résistance sans soudure définie (NSMD) augmente d'un montant estimé 1.25 à 3 fois par rapport aux pastilles SMD, avec de plus grandes améliorations dans des conditions de charge plus strictes.

Causes et solutions aux fissures dans les joints de soudure CMS

Les pads CMS présentent trois inconvénients principaux

- Moins de surface de substrat provoquant une séparation supérieure

- Perte de précision de la taille des pads

- Fiabilité réduite, car c'est l'origine d'une défaillance précoce des joints de soudure

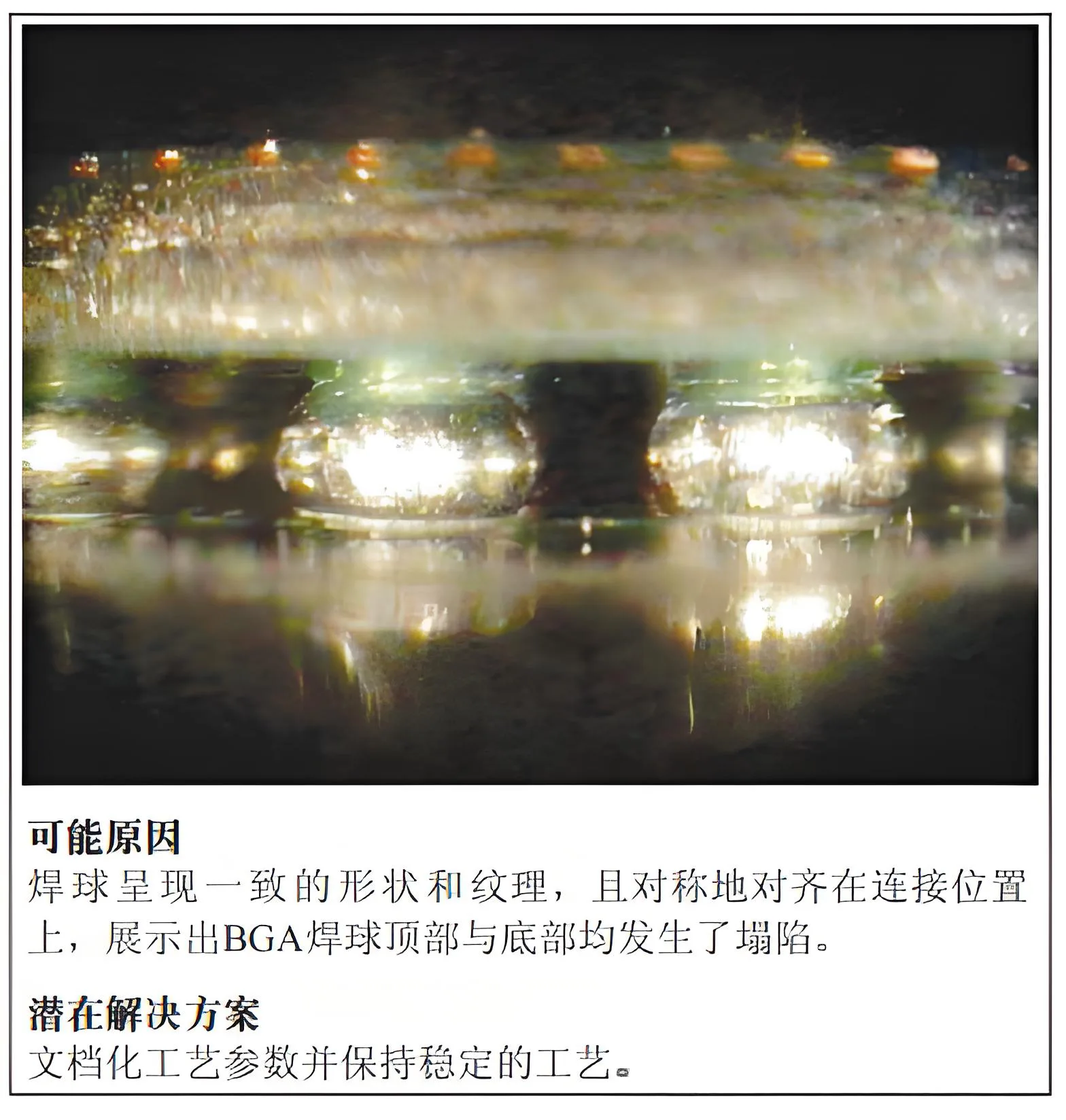

2.Effondrement excessif des billes de soudure BGA

Les billes de soudure BGA moulées s'effondrent généralement de leur taille d'origine de 750 μm à environ 625 μm. Une fois le colis soudé à la carte, les billes de soudure s'effondrent à environ 500 μm. Cependant, s'il y a des dissipateurs thermiques ou des blocs thermiques à l'intérieur de l'emballage, les billes de soudure peuvent s'effondrer jusqu'à 300 μm. Quand les billes de soudure s'aplatissent, leur fiabilité diminue en raison de la hauteur de soudure limitée et de la flexibilité des joints de soudure. Aussi, l'extension des billes de soudure peut dépasser l'écart de pas prévu. Une meilleure approximation est une réduction initiale de refusion d'environ 10% hauteur; avec le poids supplémentaire des dissipateurs thermiques, ce nombre peut augmenter jusqu'à 25% de la hauteur d'origine (diamètre de la bille de soudure). Le motif des plages de connexion et l'espace dans la réserve de soudure jouent également un rôle dans l'analyse.. Les valeurs extrêmes de cette situation sont présentées dans les sections 2.1 à 2.4.

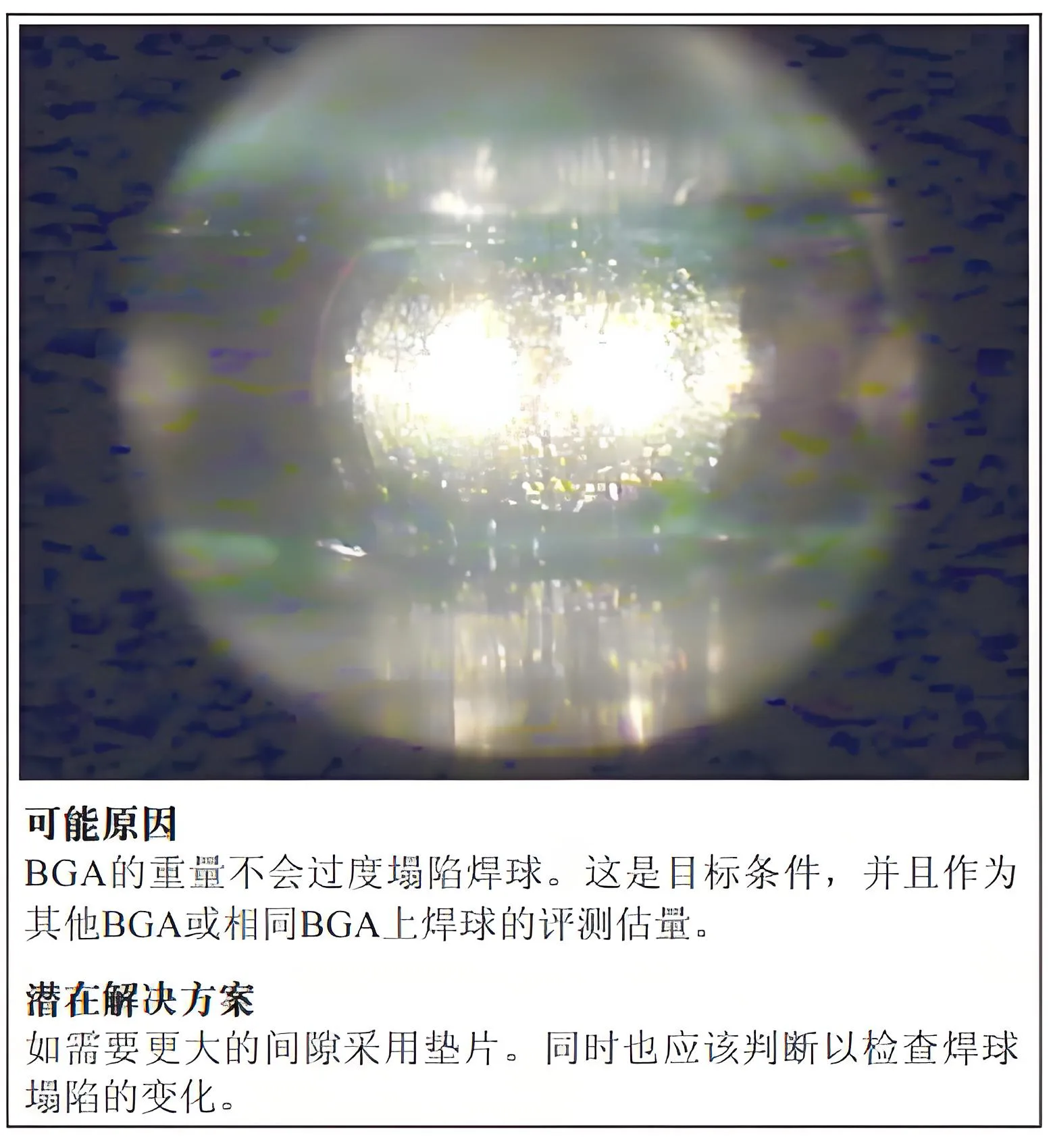

2.1 Boule de soudure BGA sans dissipateur thermique, 300μm Hauteur de maintien

La cause et la solution à l'effondrement des billes BGA sans bloc de dissipation thermique

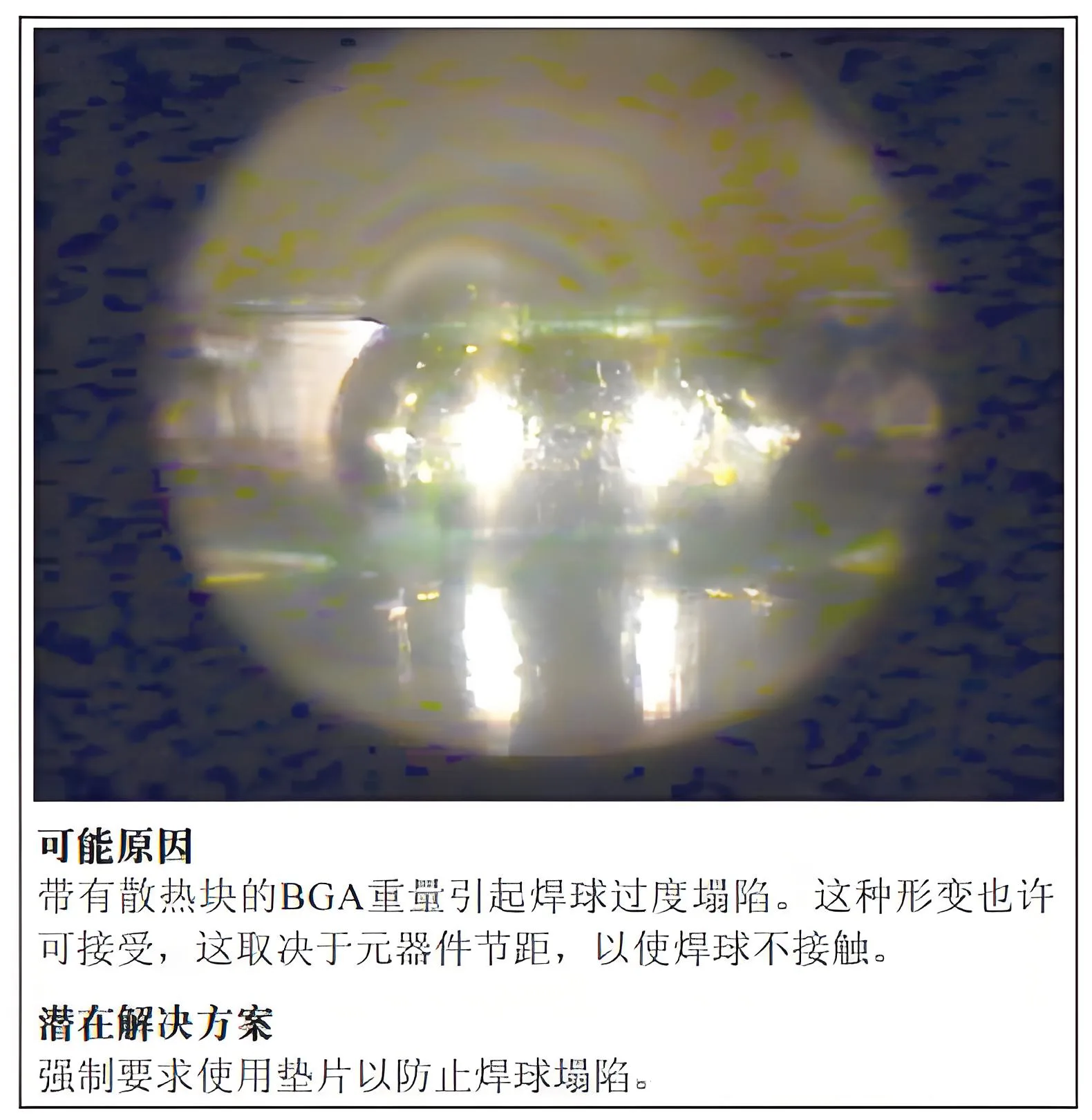

2.2 Boule de soudure BGA avec dissipateur thermique, 375μm Hauteur de maintien

La raison et la solution de l'effondrement sphérique du BGA avec dissipateur thermique

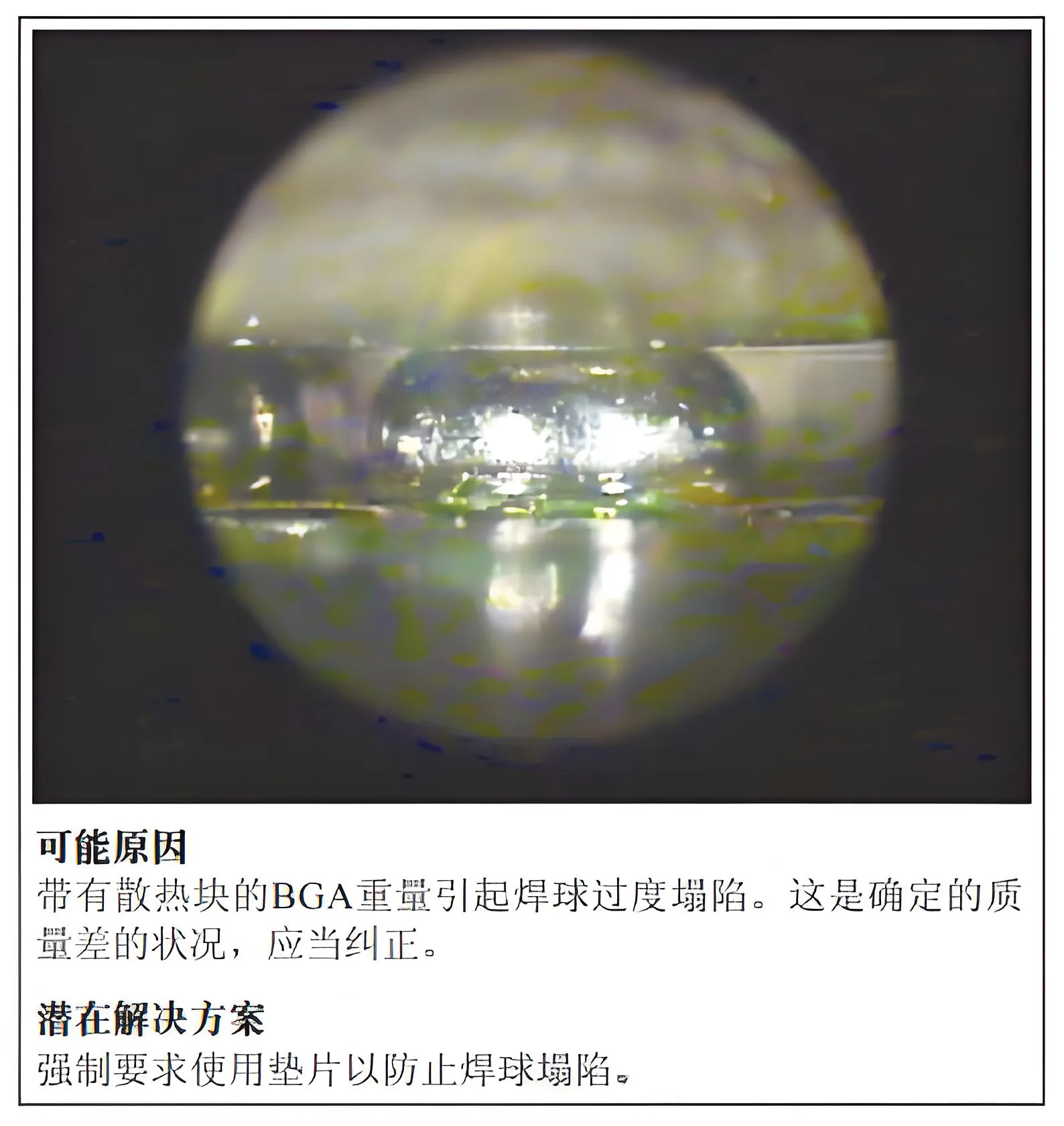

2.3 Boule de soudure BGA avec dissipateur thermique, 300μm Hauteur de maintien

La raison et la solution de l'effondrement sphérique du BGA avec dissipateur thermique

2.4 Conditions critiques de la pâte à souder

La quantité de pâte à souder déposée est utile pour les connexions BGA moulées mais n'est pas très critique pour la formation de bons joints de soudure., car les billes de soudure elles-mêmes peuvent servir de source de soudure. Cependant, pour céramique BGA (Cbga), il est très important de déposer suffisamment de pâte à souder. Pour un CBGA de 890 μm, la quantité recommandée de pâte à souder est de 0,12 mm³, au moins 0.08 mm³. Si la quantité de pâte à souder déposée n'est pas suffisante, comme indiqué dans la section 3.1, la fiabilité du joint de soudure peut être problématique. La soudure doit être ajoutée aux billes ou aux poteaux de soudure à haute température car le volume de soudure provenant du terminal du paquet ne contribue pas au joint de soudure..

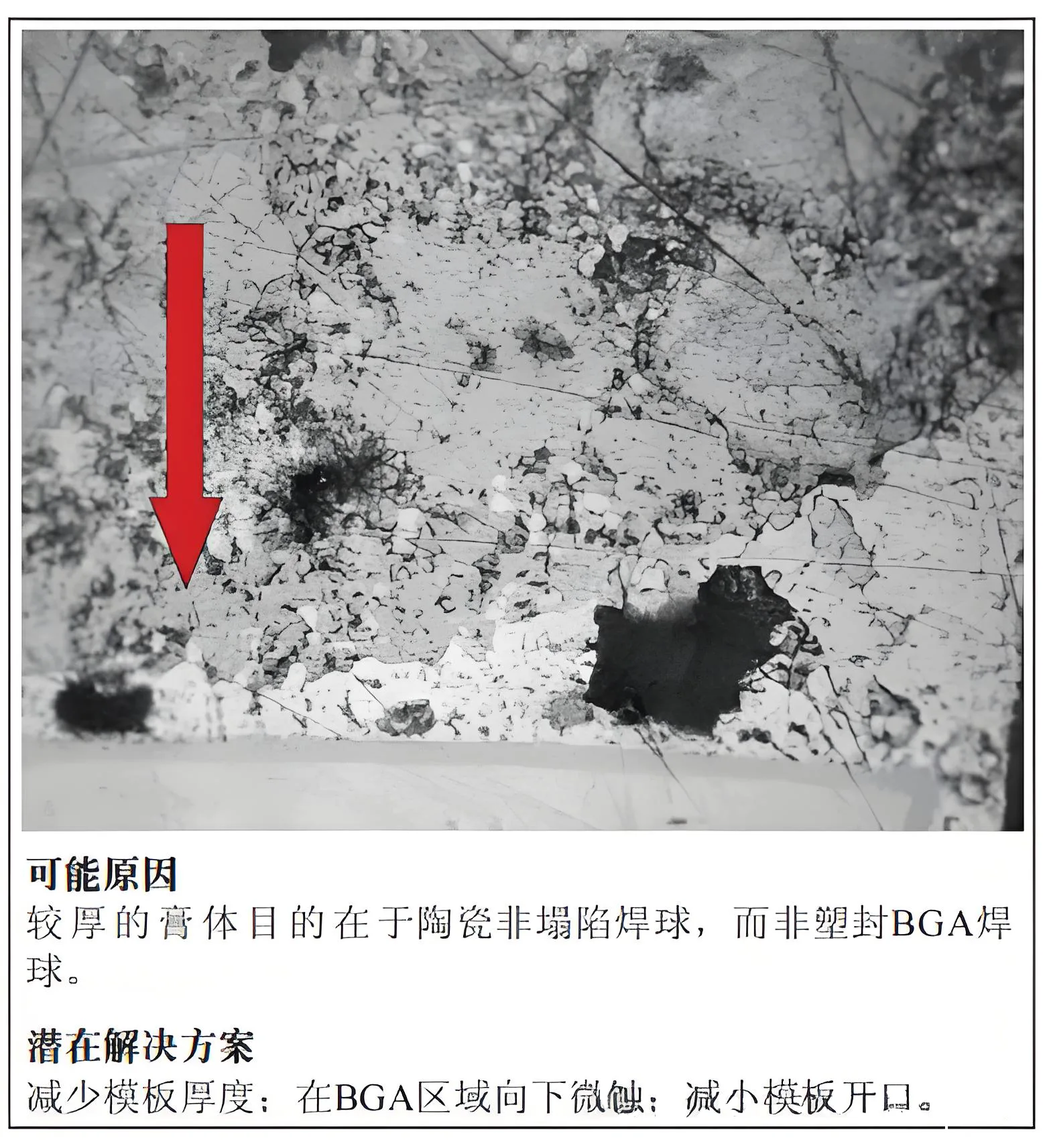

2.5 Dépôt excessif de pâte épaisse

Causes et solutions aux dépôts excessifs de pâte

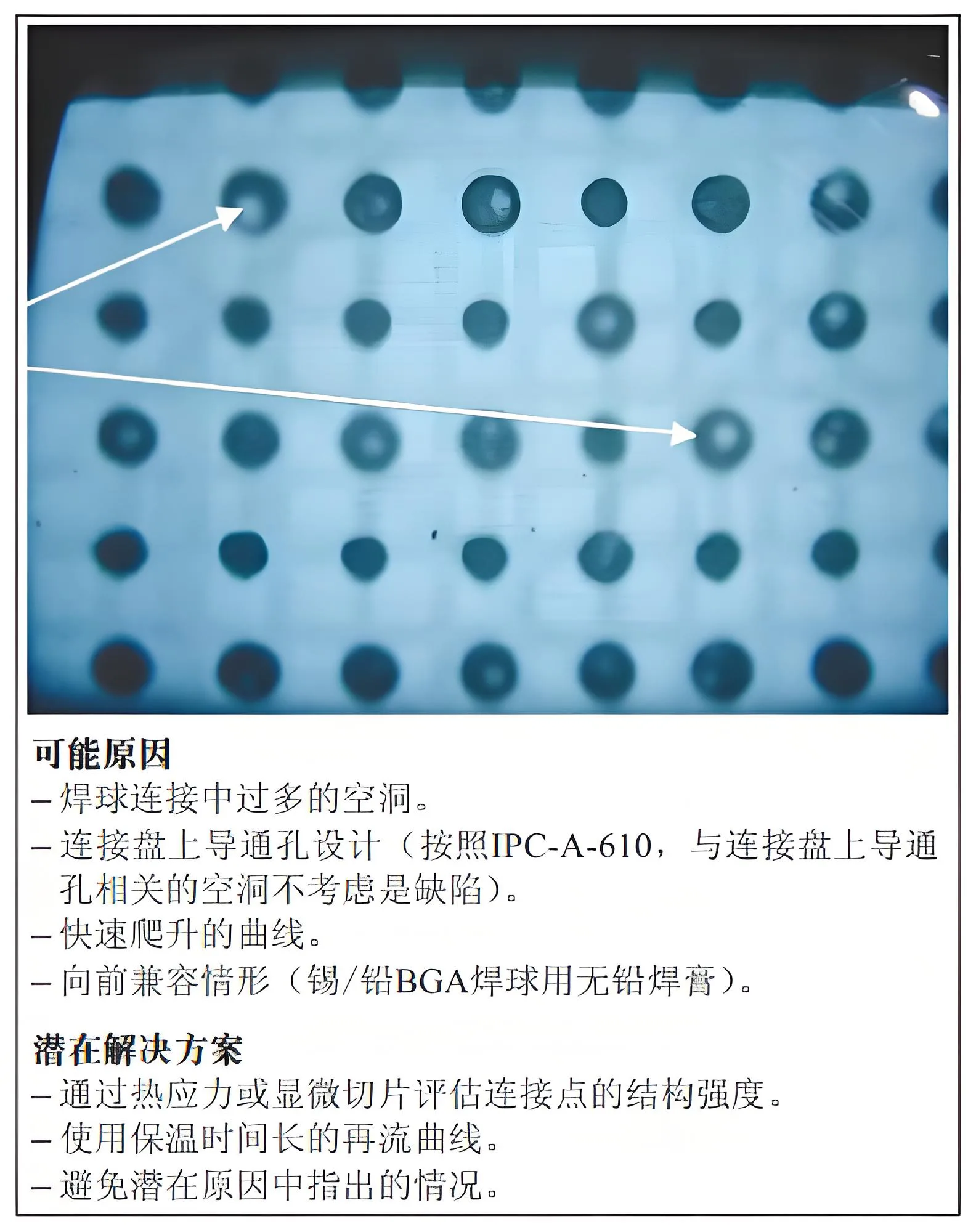

2.6 Détection des vides par rayons X et coupe

Les rayons X de transmission peuvent détecter la présence de vides (zones claires) et postes X-Y associés. Cette technique peut également détecter des billes de soudure inégales ou manquantes (différents diamètres d'image sombre), dont des exemples sont présentés dans la section 2.7. Cependant, Une coupe aux rayons X est nécessaire pour déterminer la verticale (Axe z) position des vides dans le joint de soudure.

2.7 Vides et billes de soudure inégales

Billes et solutions de soudure creuses et non uniformes

Il existe de nombreuses raisons pour la formation de vides dans les BGA. Bien que les vides les plus courants soient indiqués dans la section 2.7, les vides ne présentent aucun risque de fiabilité. Des vides comme ceux montrés dans la section 2.8 peut résister 1000 cycles thermiques (pas de choc, 0-100° C). Même dans certains tests, les vides ne réduisent pas les résultats de résistance à la fatigue, des vides excessifs dans les joints de soudure indiquent des problèmes de conception, processus, ou des matériaux. La fiabilité du produit doit également être vérifiée.

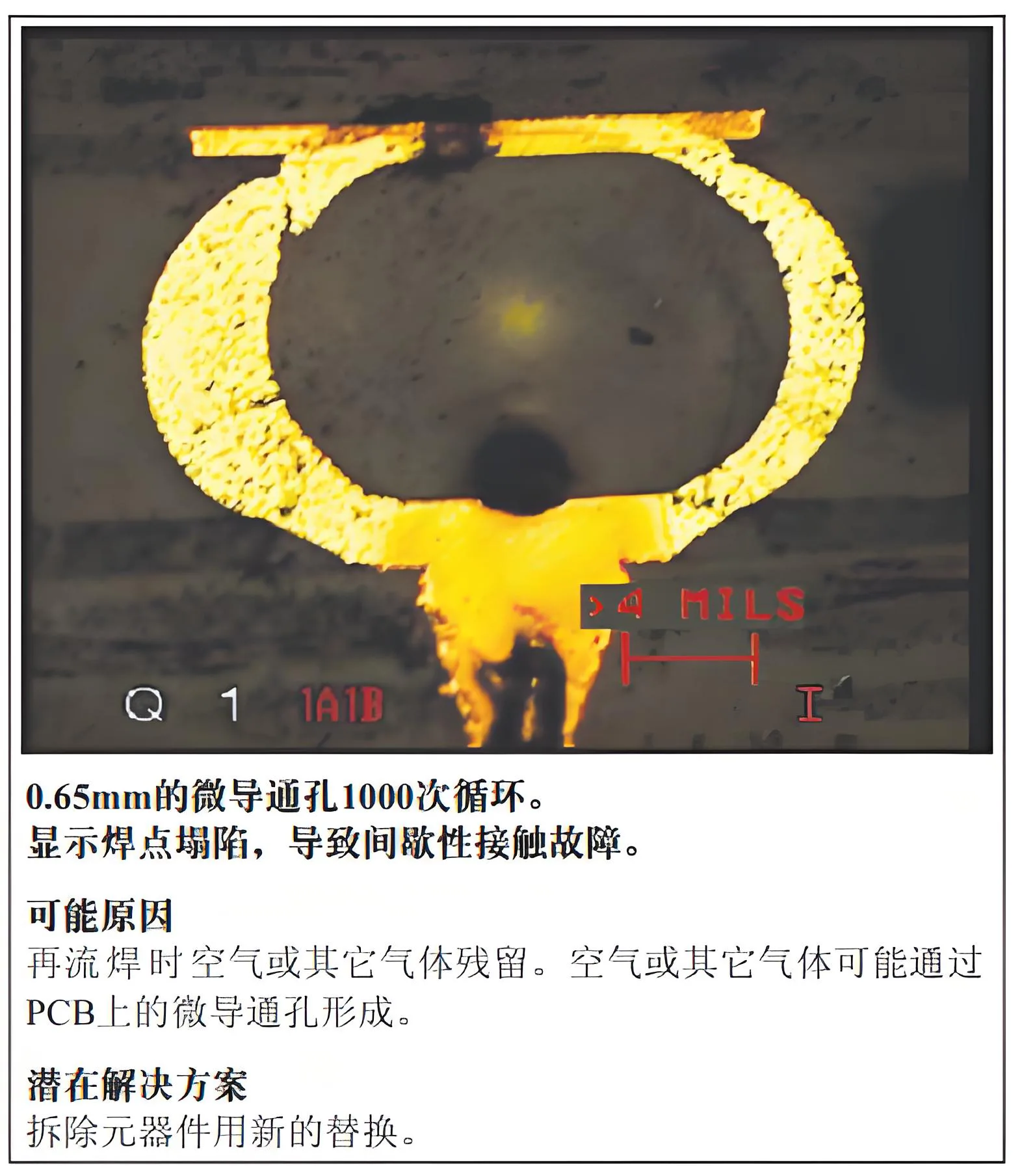

2.8 Vides de coquille d'œuf

Les causes et solutions de la porosité des coquilles d’œufs

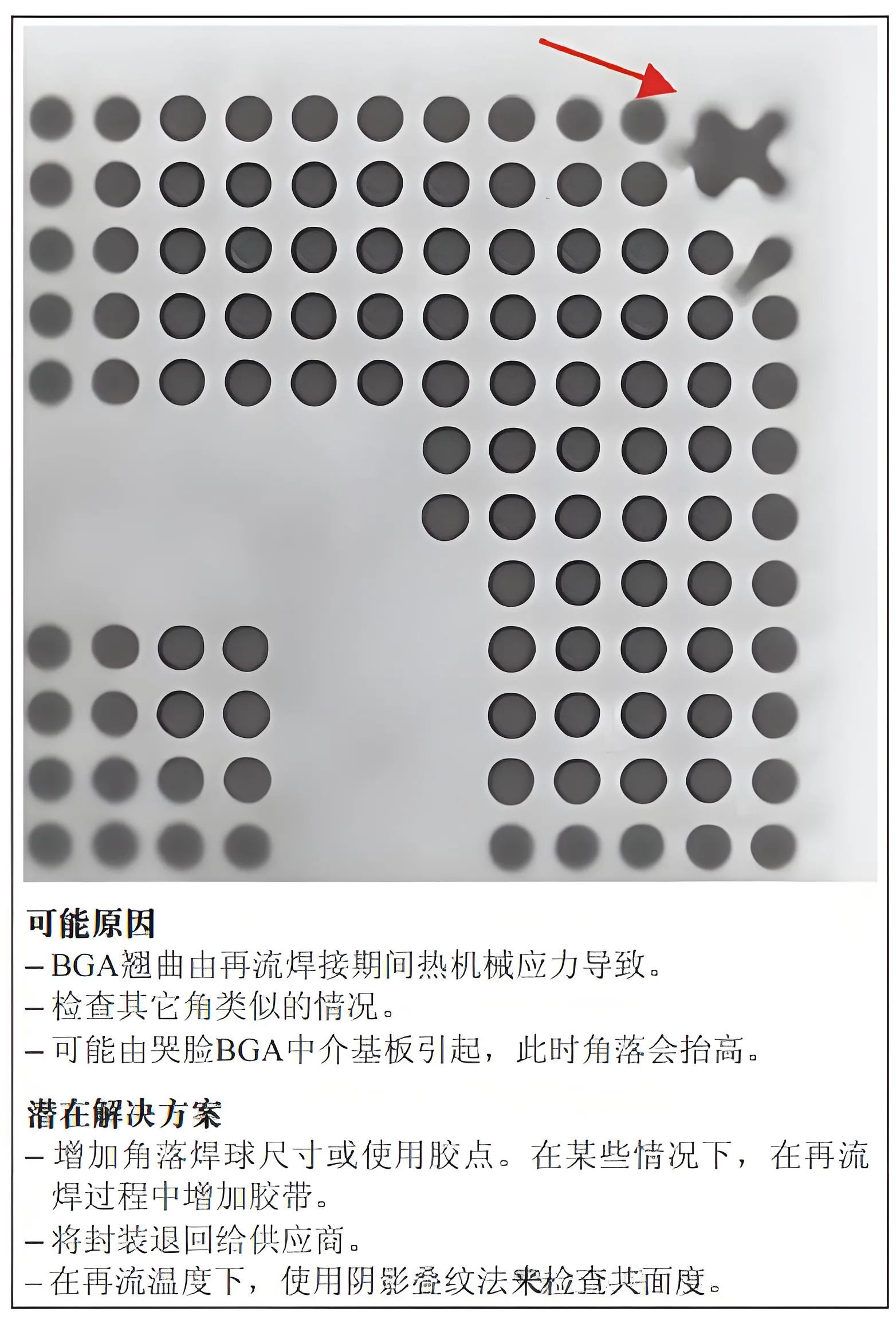

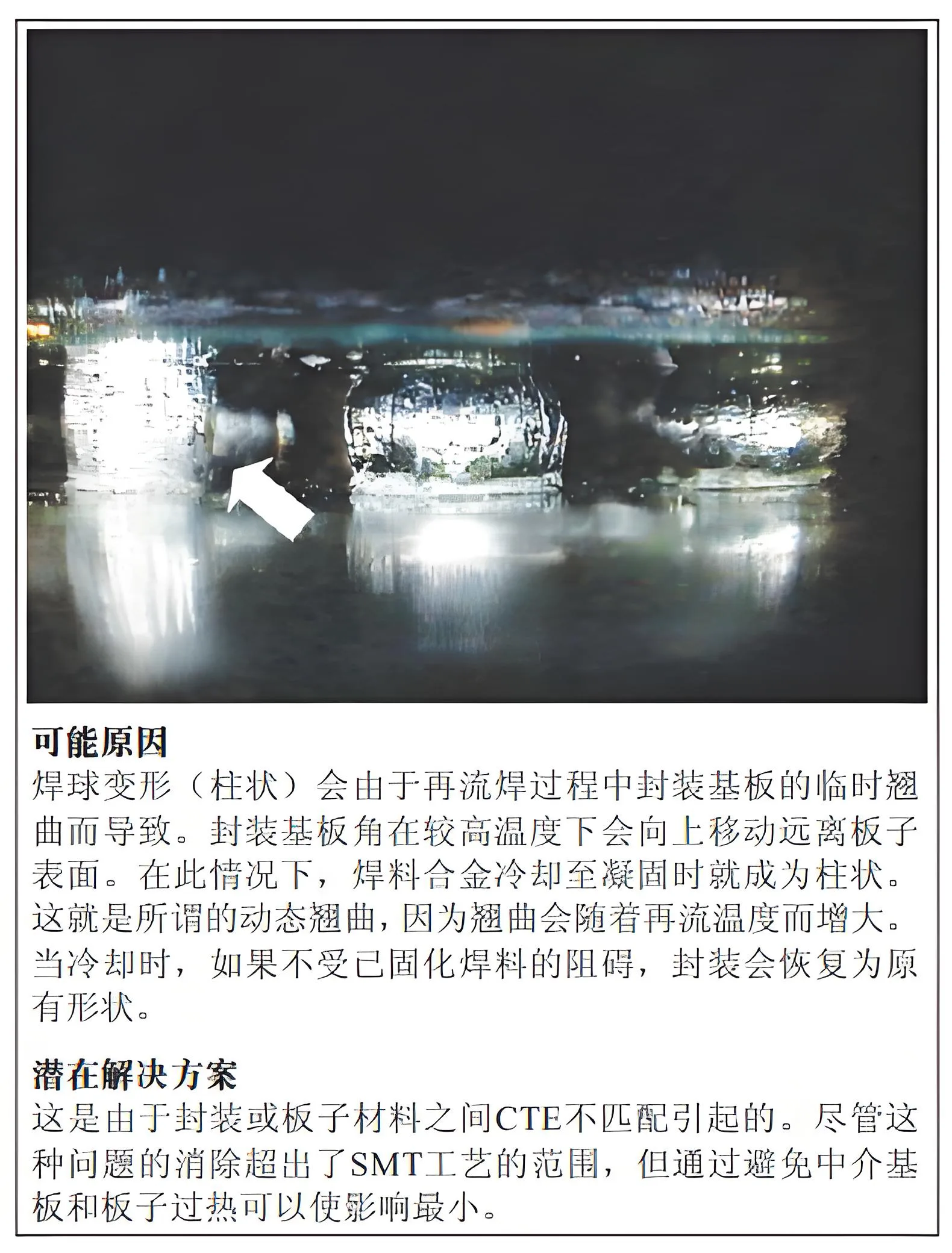

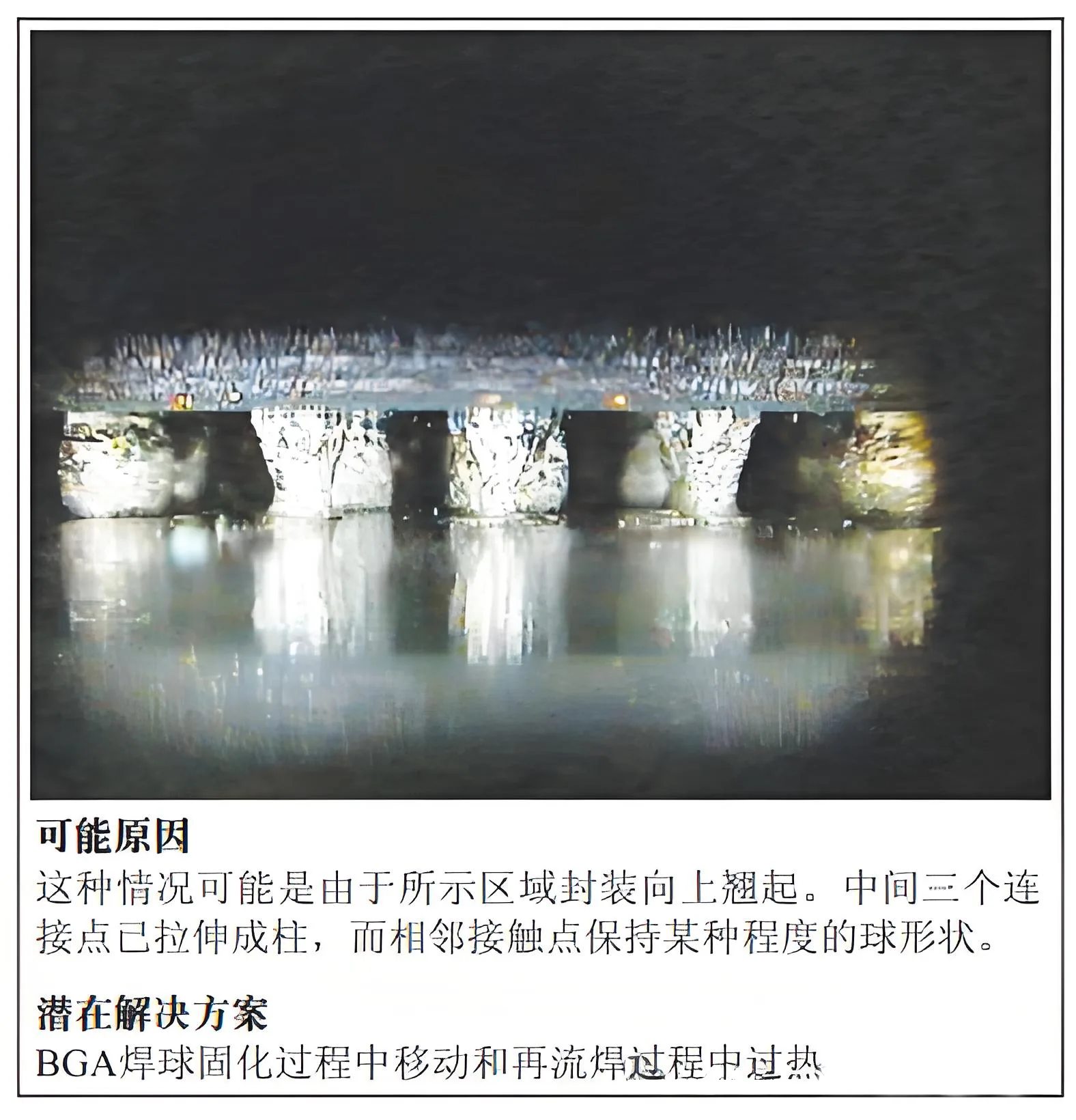

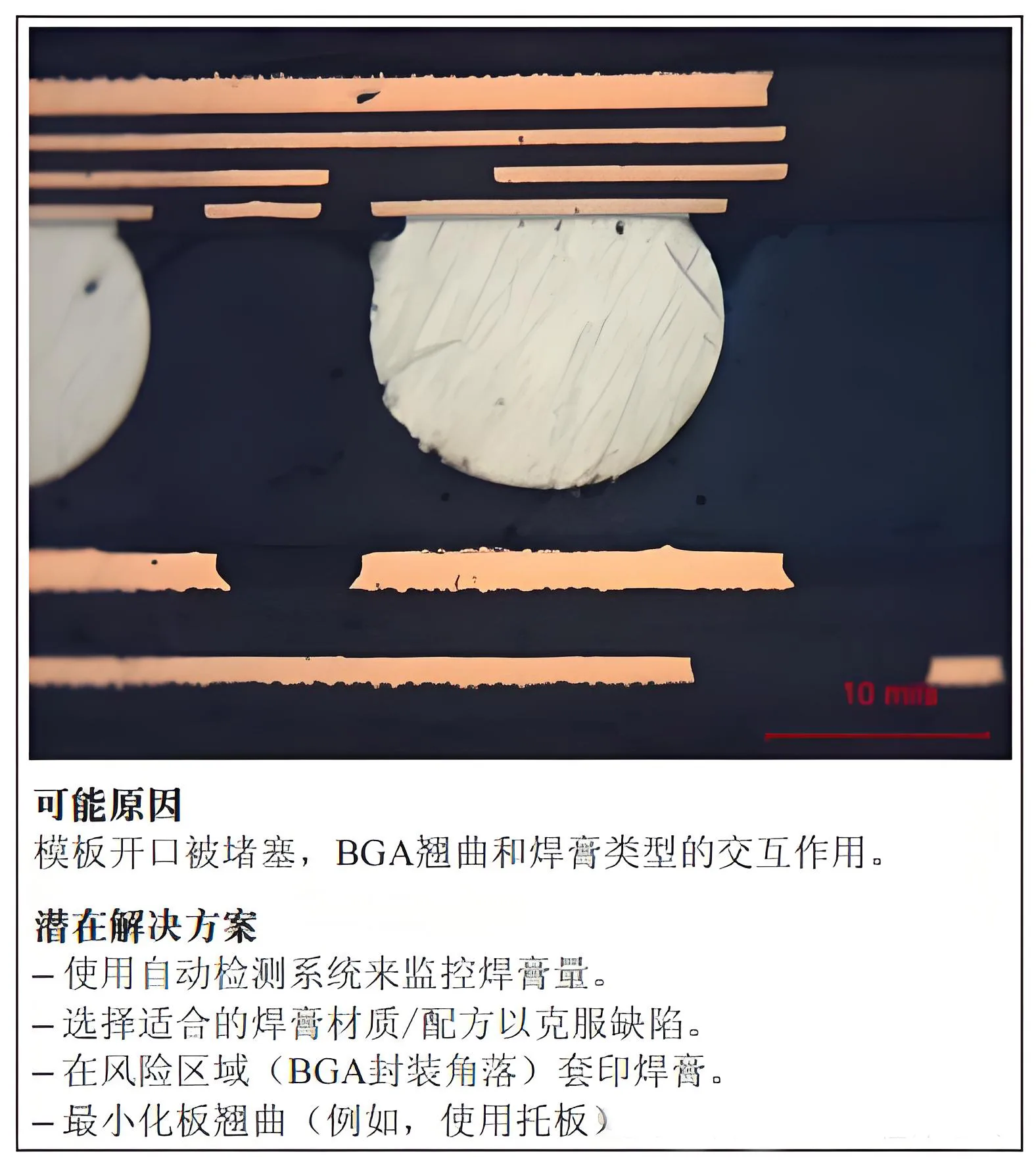

3.Déformation et distorsion des substrats BGA

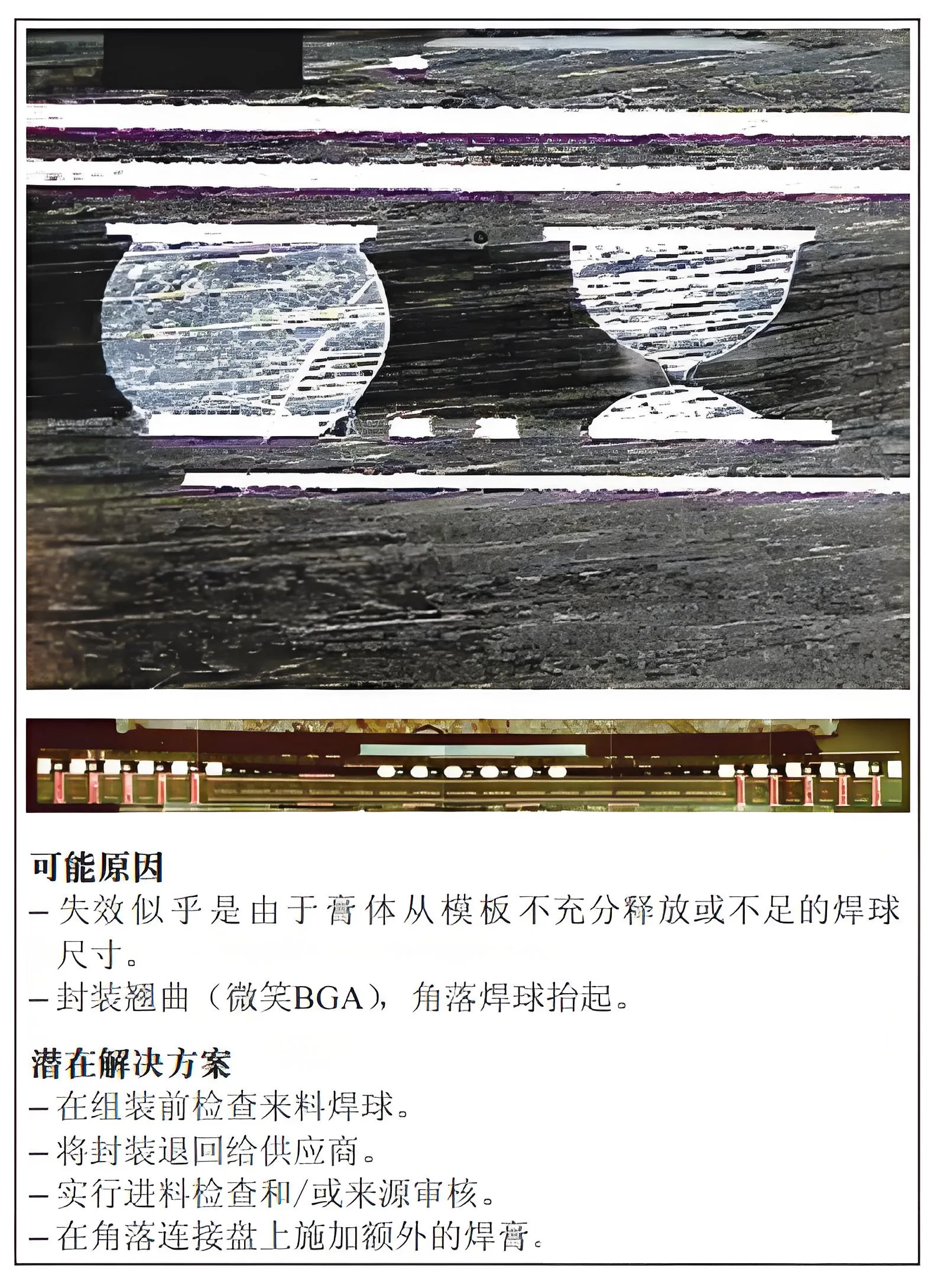

Dans les processus normaux de refusion d'assemblage, les BGA moulés ont tendance à se déformer. Une déformation peut se produire sur le substrat BGA ou le PCB du produit. Le résultat est que les joints de soudure stressés deviennent des conditions de circuit ouvert ou de court-circuit.. Température (profil de refusion), Structure BGA, Volume de pâte de soudure, et les conditions de refroidissement entraînent toutes des défauts potentiels. Les courts-circuits des billes de soudure dans les coins sont une indication de la déformation du BGA, avec les coins du paquet BGA se déformant vers l'intérieur (pleurer BGA).

Des courts-circuits de soudure se produisent entre les coins BGA adjacents et/ou opposés en raison de la flexion du substrat vers le bas. (visage qui pleure), stresser les billes de soudure des coins. Le même phénomène provoque le décollement des billes de soudure éloignées des coins du substrat de montage., alors que le substrat passe d'un visage qui pleure à un visage souriant, comme indiqué dans les sections 3.1 et 3.2. À mesure que les substrats et les puces BGA deviennent plus fins, la déformation du colis augmente également. Avoir un processus SMT robuste, il est recommandé de vérifier si suffisamment de pâte à souder a été ajoutée aux plages de connexion. Ce processus doit être étroitement surveillé pour garantir qu'aucun défaut supplémentaire tel que des ponts ou des billes de soudure ne se produise..

3.1 BGA Interposer Substrate Warpage

Les circuits ouverts des billes de soudure d'angle sont une indication de la déformation du BGA, avec les coins du paquet soulevant vers le haut. Ce circuit ouvert, comme indiqué dans la section 3.2, peut être minimisé en utilisant un volume supplémentaire de pâte à souder.

3.2 Circuit ouvert du joint de soudure en raison du gauchissement du substrat interposeur

La raison et la solution du circuit ouvert causé par la déformation du PCB

L'application d'un excès de pâte à souder n'est pas une solution à ce problème. Identifier la cause première et traiter les raisons des anomalies est plus important pour établir un processus robuste.. La modification de l'ouverture du pochoir pour déposer de la pâte à souder sur la carte ne doit être considérée comme une solution pour corriger les circuits ouverts en coin que si l'état d'un processus ou d'un composant ne peut pas être modifié., comme si le processus de refusion a été optimisé, le boîtier BGA ou le substrat intercalaire BGA ne peut pas être repensé, ou le tableau de produits ne peut pas être repensé. En plus, les anomalies sont susceptibles de continuer à se produire, et avant d'apporter des modifications au processus, l'inventaire des soudures et des composants doit être pris en compte. Si vous décidez d'utiliser un excès de pâte à souder pour corriger les circuits ouverts des billes de soudure dans les coins, surveillez de près ce processus pour vous assurer qu'aucun défaut supplémentaire tel que des ponts ou des perles de soudure ne se produit.

Conditions des joints de soudure

Suivant, nous discutons des conditions des billes de soudure associées à la structure de montage et au substrat interposeur. Pour chaque cas, des explications sont données concernant les causes de cette condition.

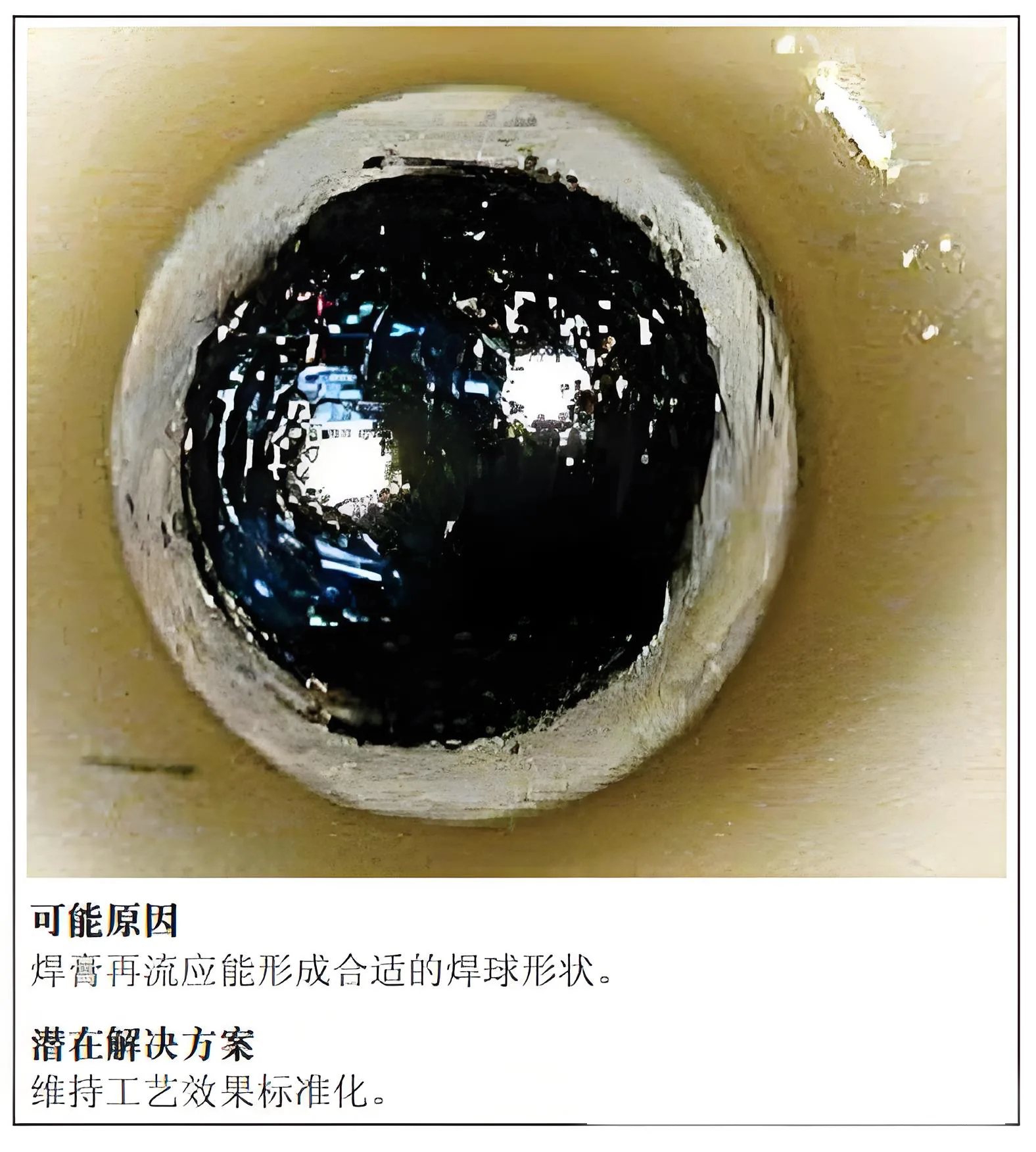

4.1 Conditions de soudage cibles

Causes et solutions aux circuits ouverts aux points de soudure dus à des conditions de soudage ciblées

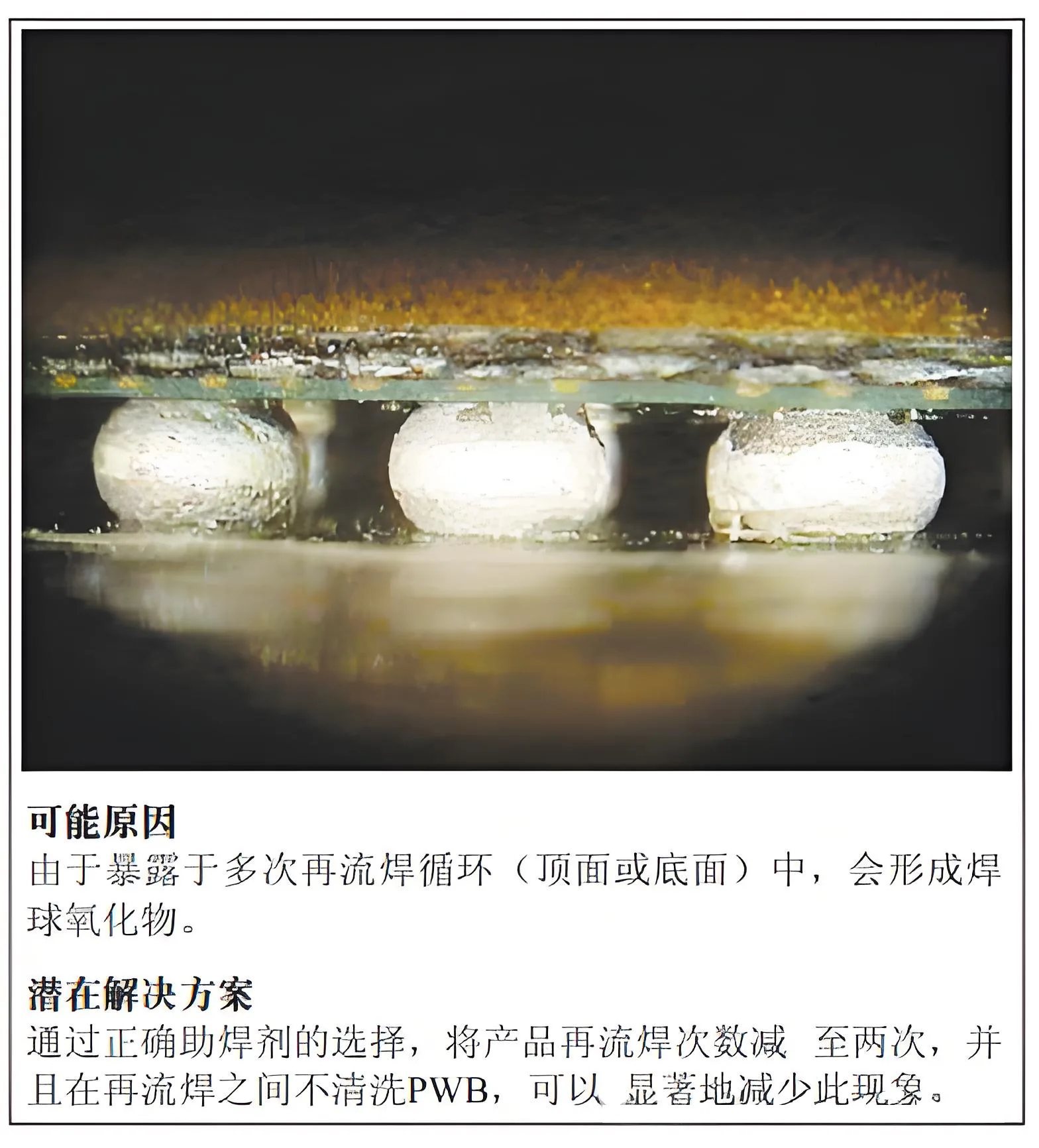

4.2 Billes de soudure suroxydées

La raison du circuit ouvert provoqué par des billes de soudure suroxydées et sa solution

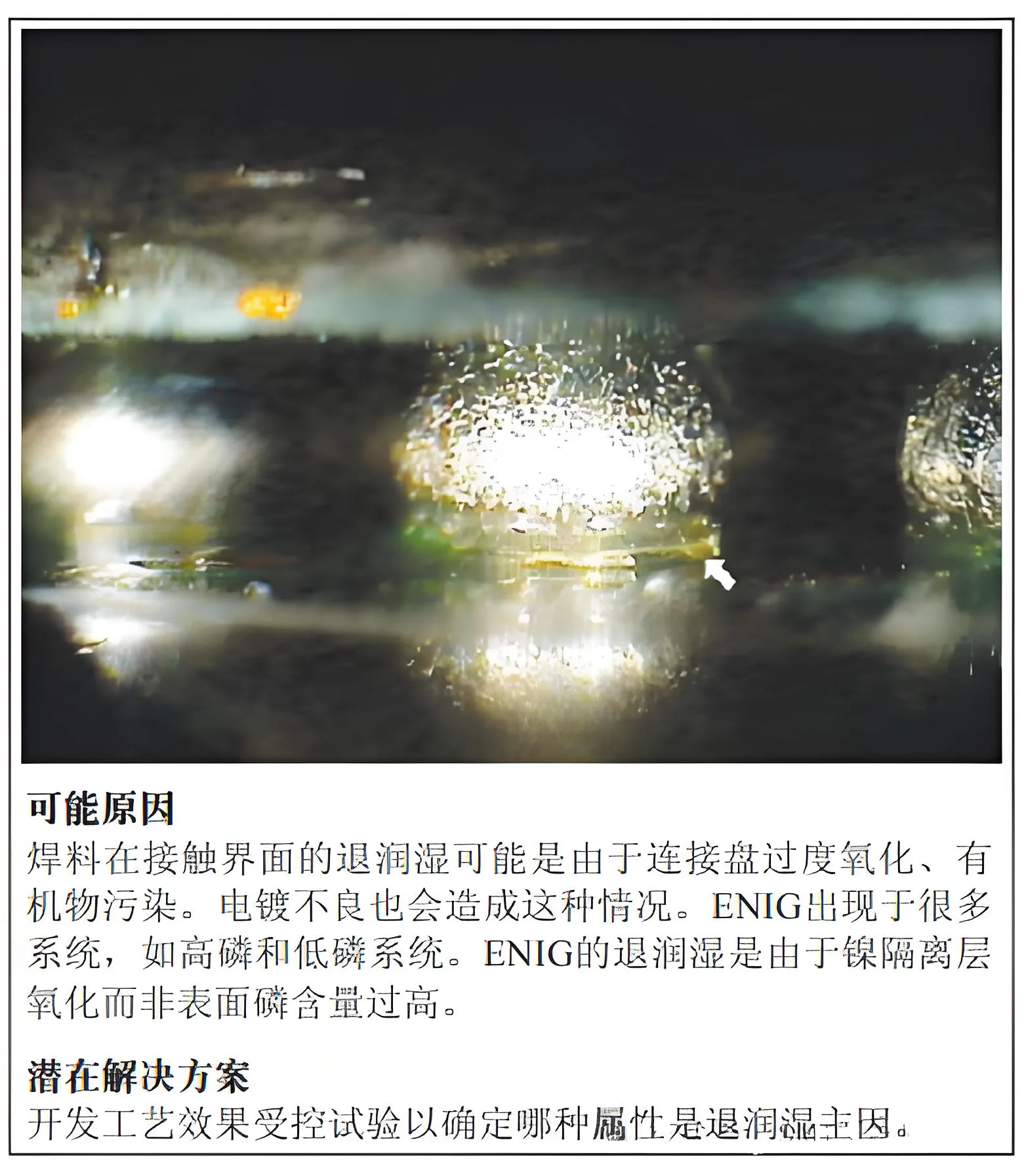

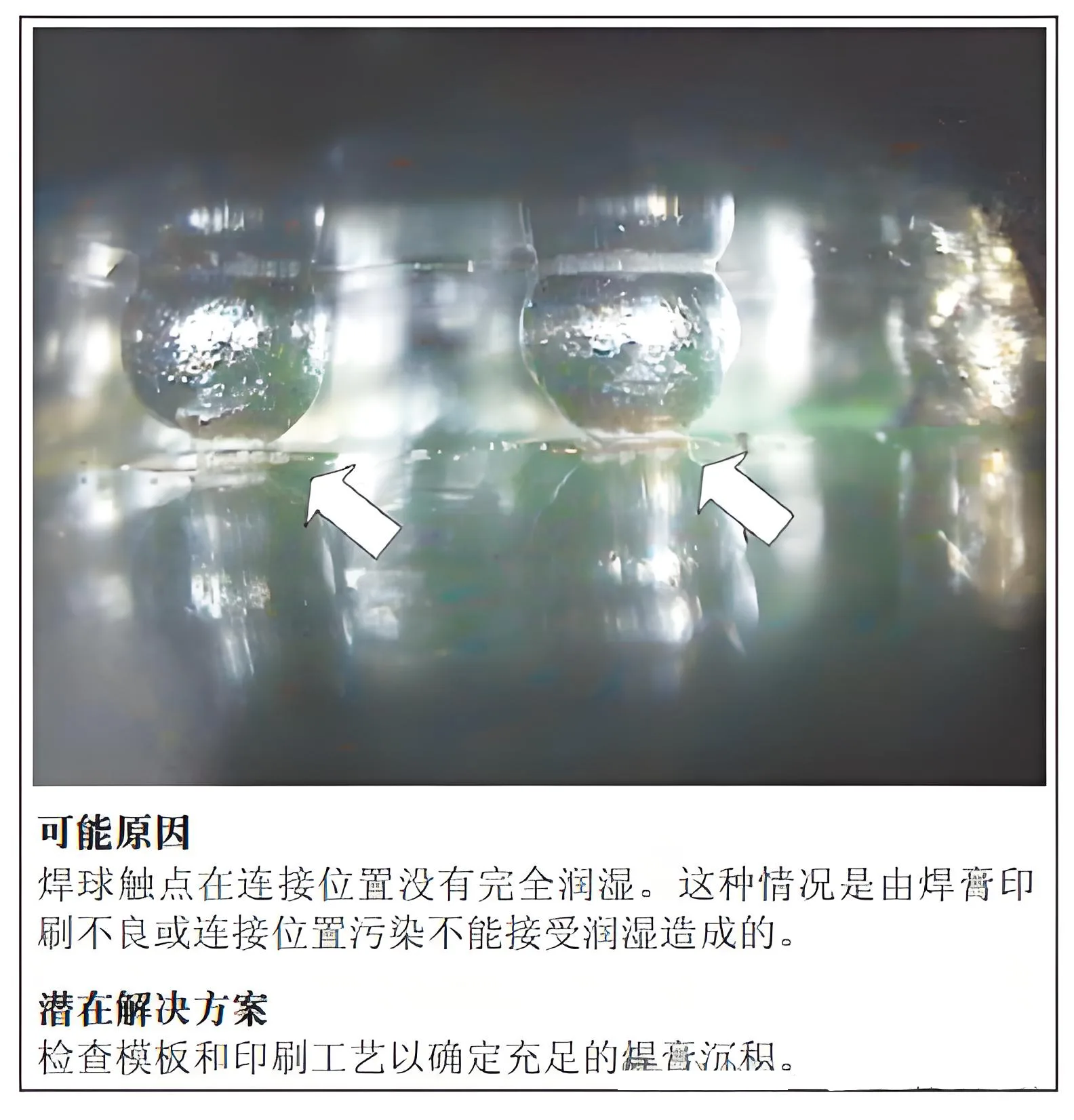

4.3 Signes de mouillabilité

Raisons et solutions aux circuits ouverts des joints de soudure provoqués par le démouillage

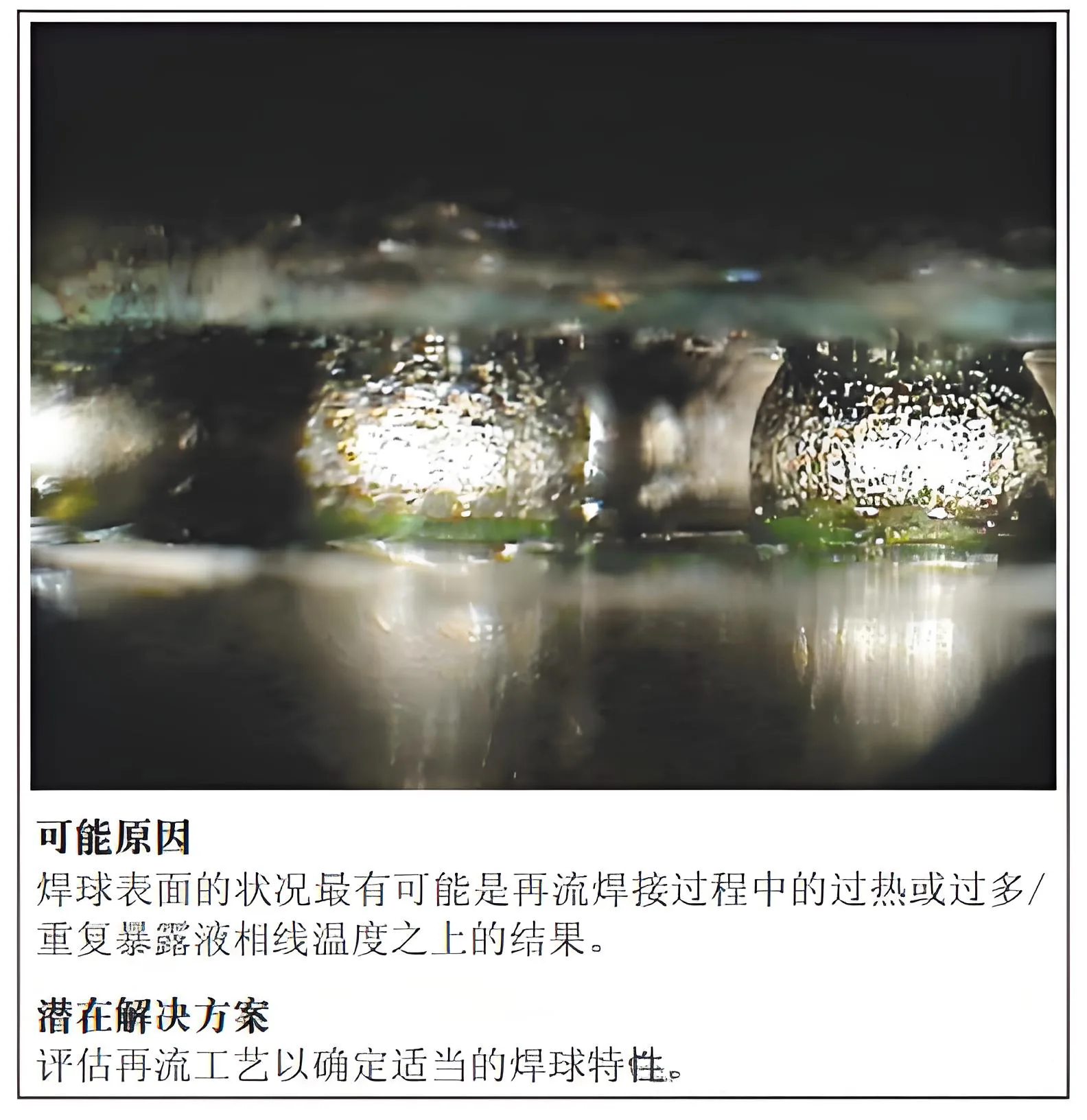

4.4 Conditions repérées

La cause et la solution des défauts de joint de soudure causés par des points de billes de soudure

4.5 Évaluation des billes de soudure étain/plomb

Raisons et solutions aux défauts des joints de soudure causés par les billes de soudure en étain/plomb

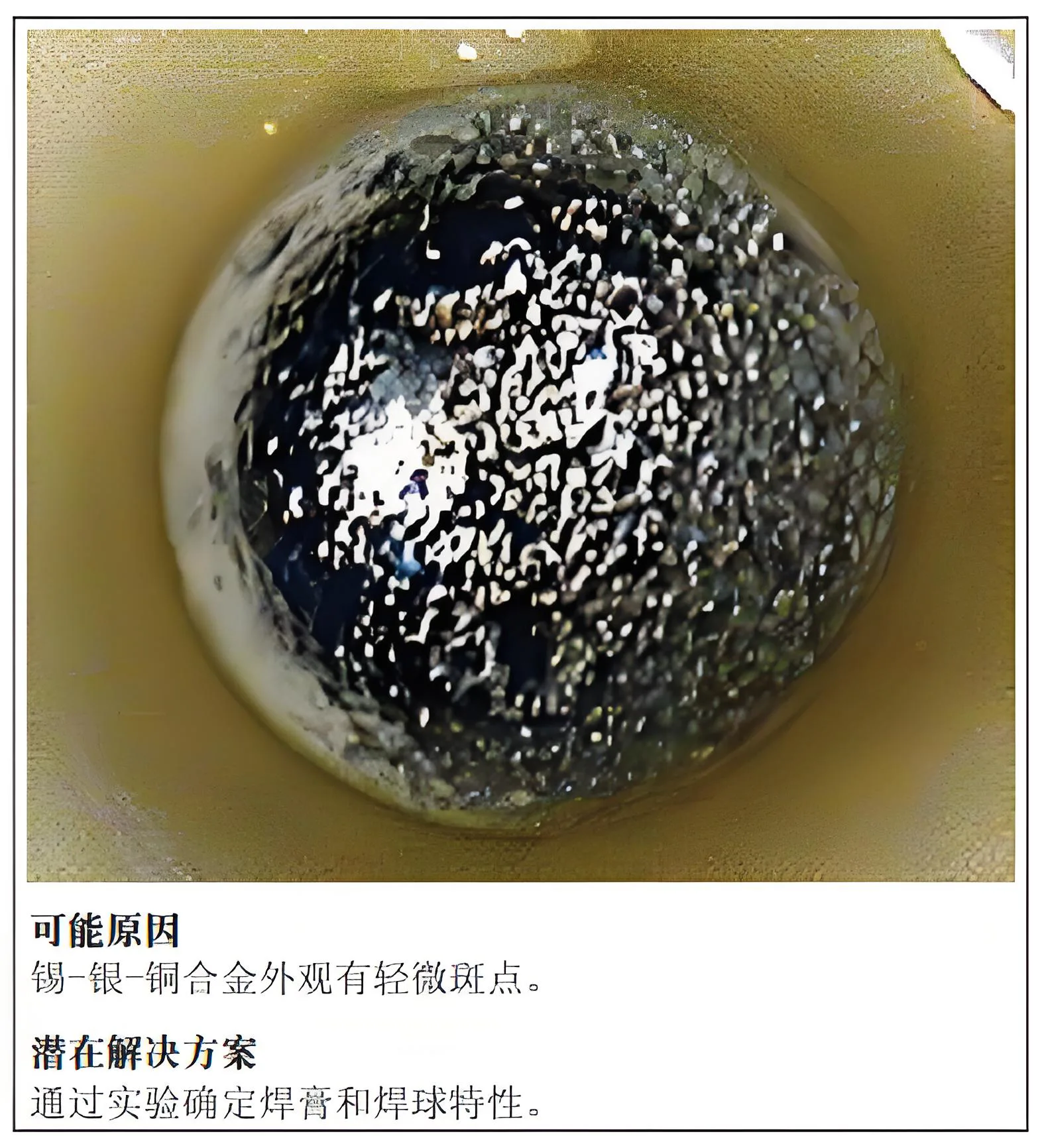

4.6 Alliage SAC

Les raisons et les solutions aux défauts des joints de soudure causés par l'alliage SAC

4.7 Joints de soudure à froid

Points de soudure à froid causés par la soudure à froid et leurs solutions

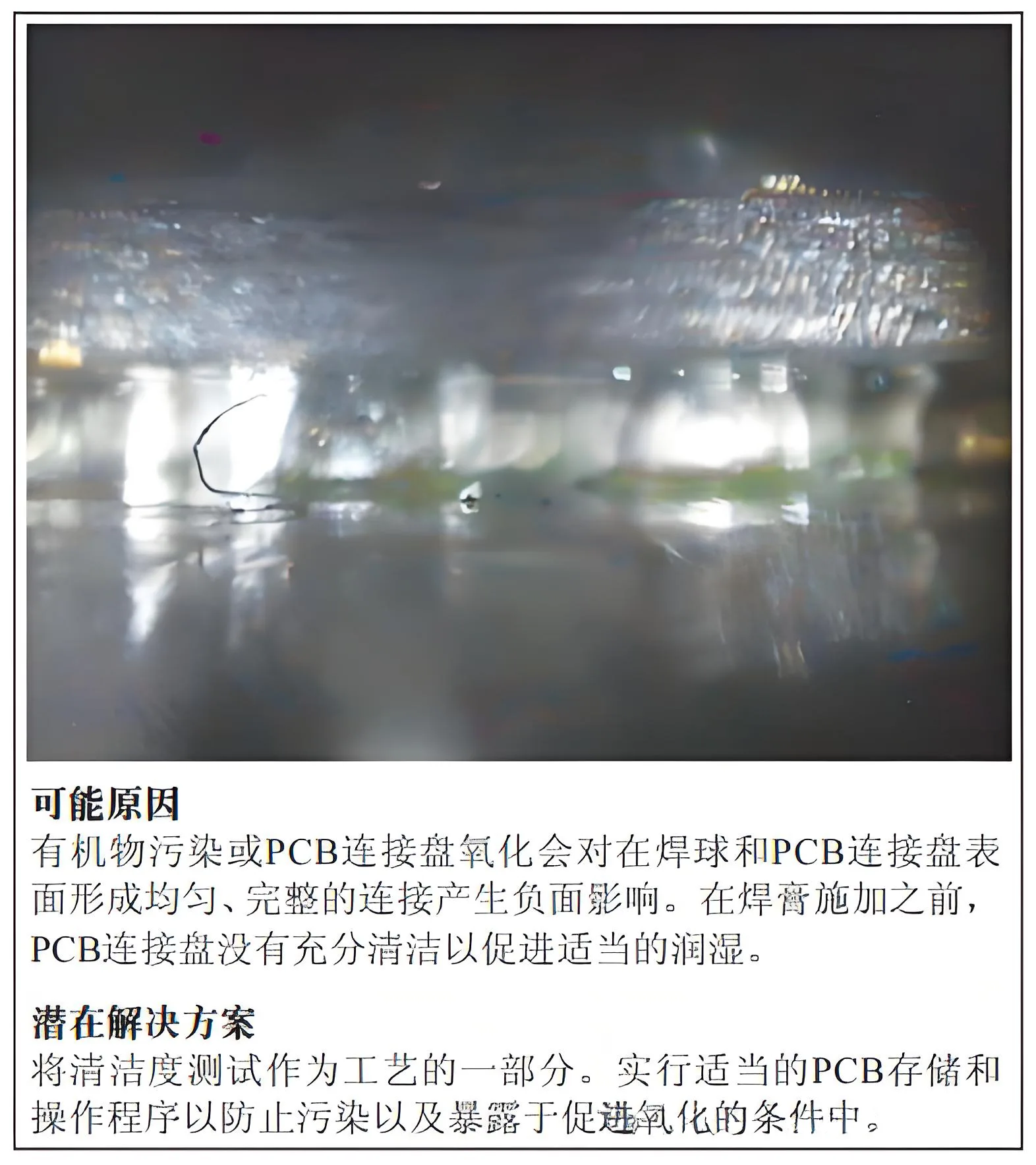

4.8 Articulations incomplètes causées par la contamination des tampons

Causes et solutions aux connexions incomplètes dues à la contamination du disque de connexion

4.9 Contamination causée par des billes de soudure déformées

La cause et la solution des défauts des joints de soudure dus à la contamination par des billes de soudure déformées

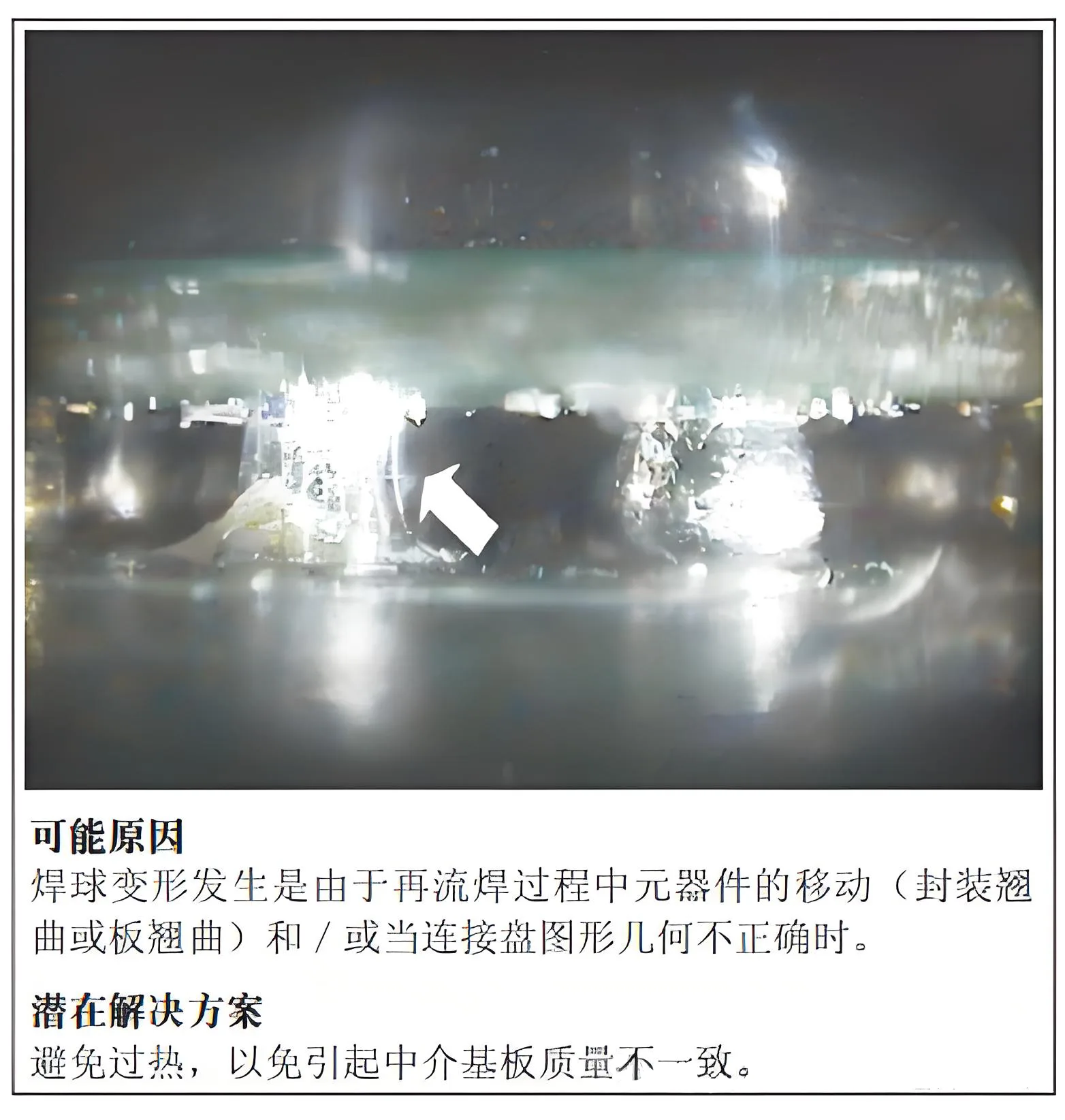

4.10 Boules de soudure déformées

Causes et solutions aux défauts des joints de soudure causés par des billes de soudure déformées

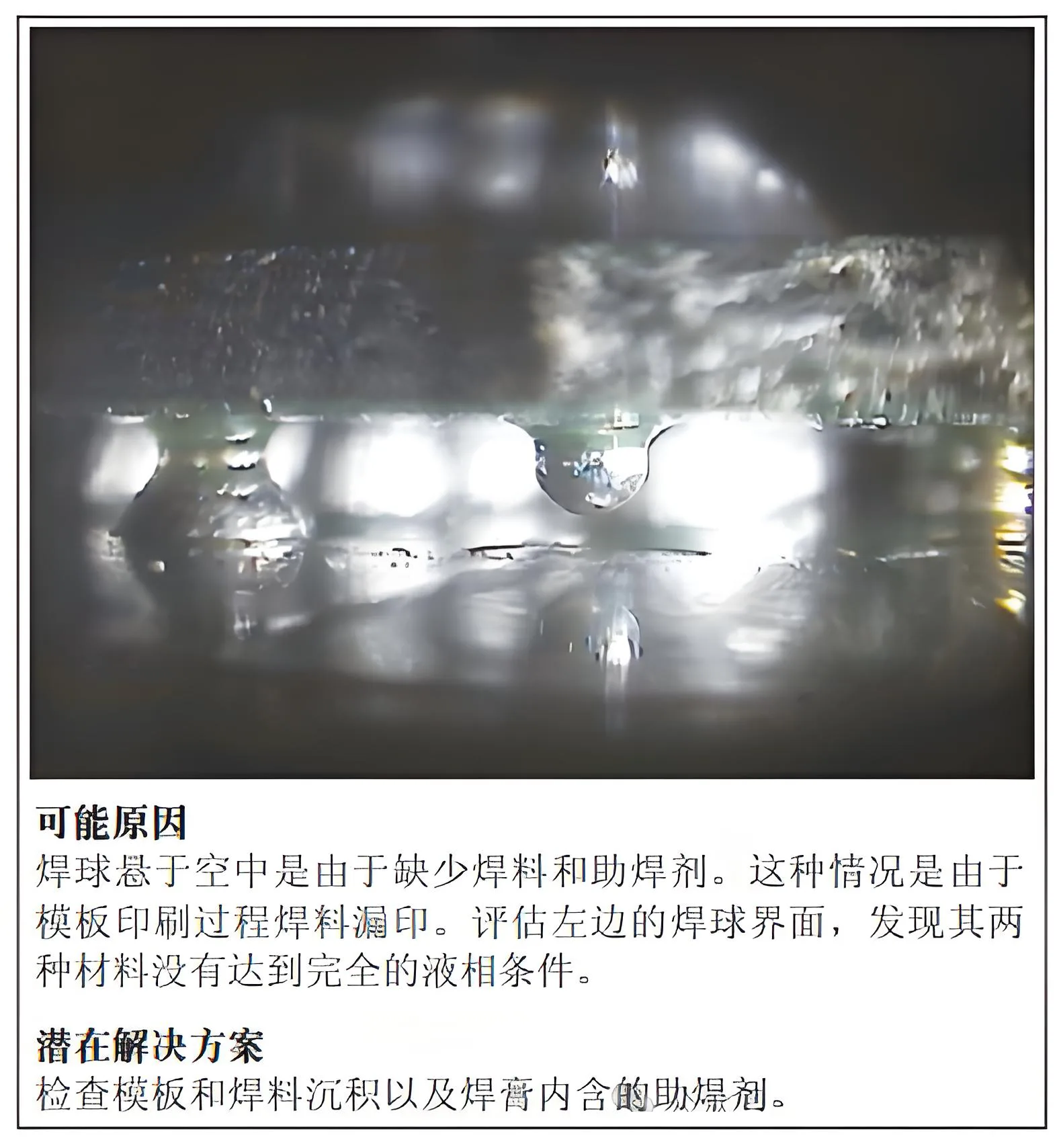

4.11 Soudure et flux insuffisants pour une formation de joint adéquate

Les causes et les solutions aux défauts des joints de soudure causés par une soudure et un flux insuffisants

4.12 Zone de contact réduite des terminaux

Raisons des défauts des joints de soudure causés par une zone de contact réduite des bornes et solutions

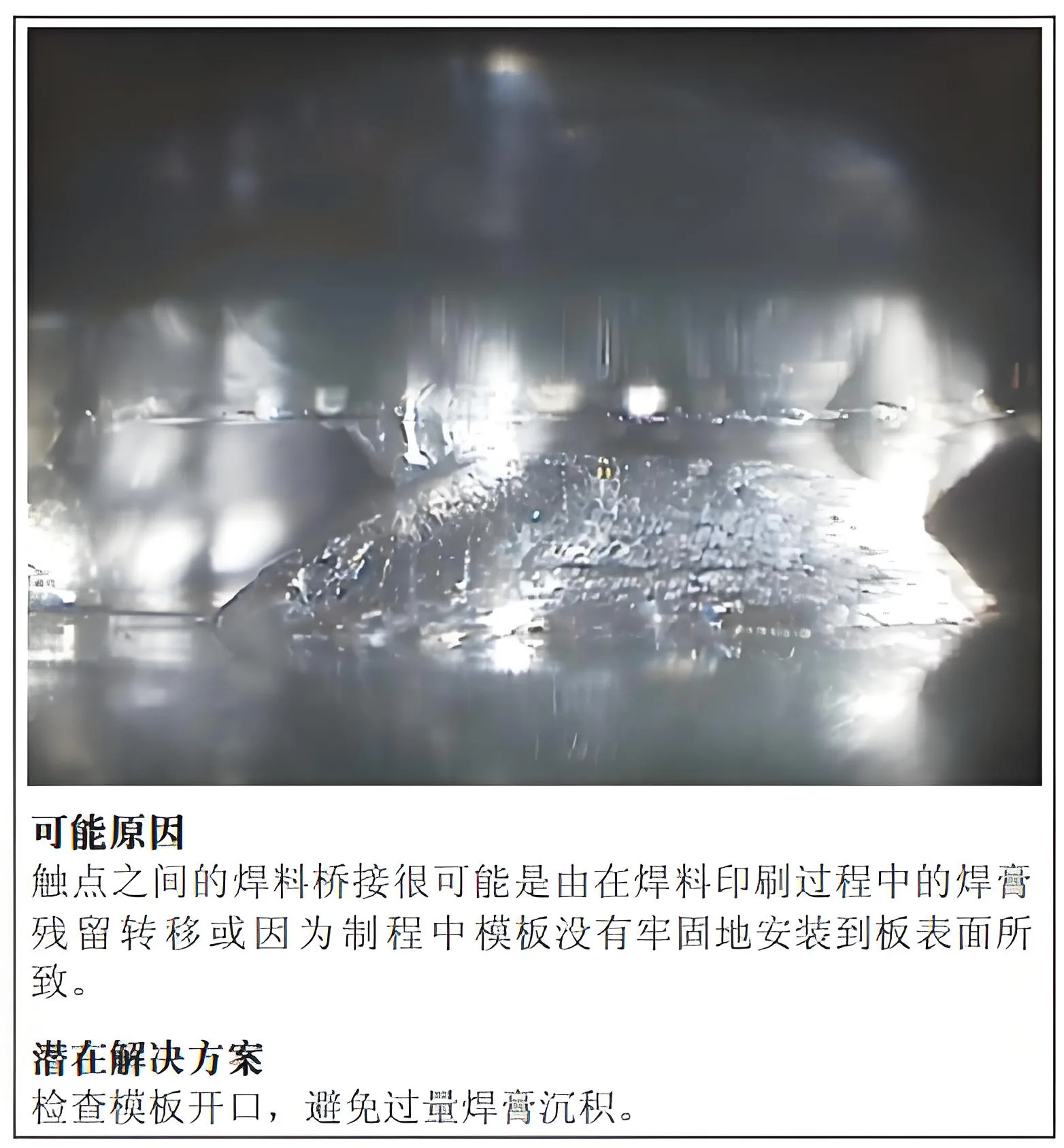

4.13 Ponts à souder

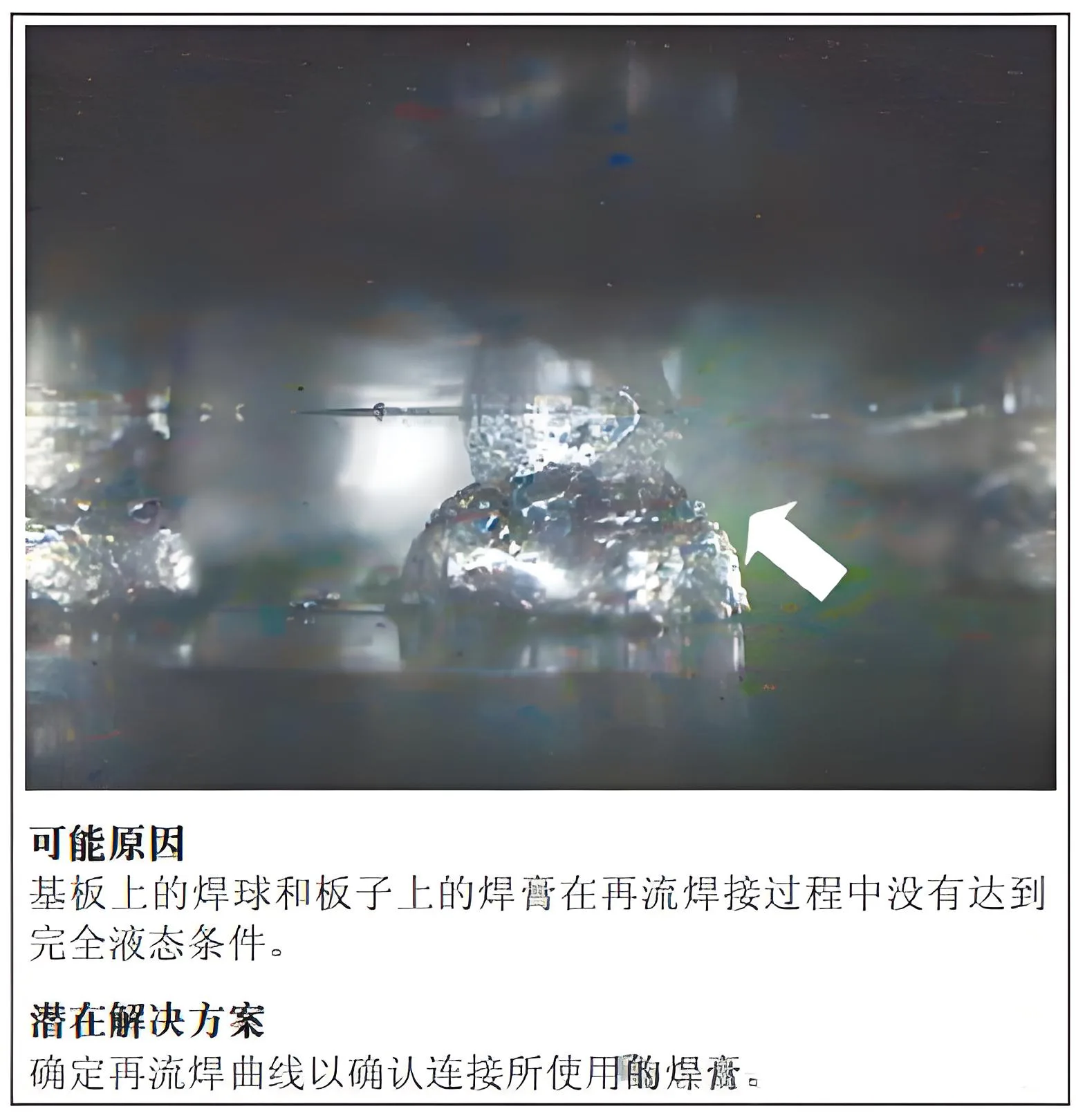

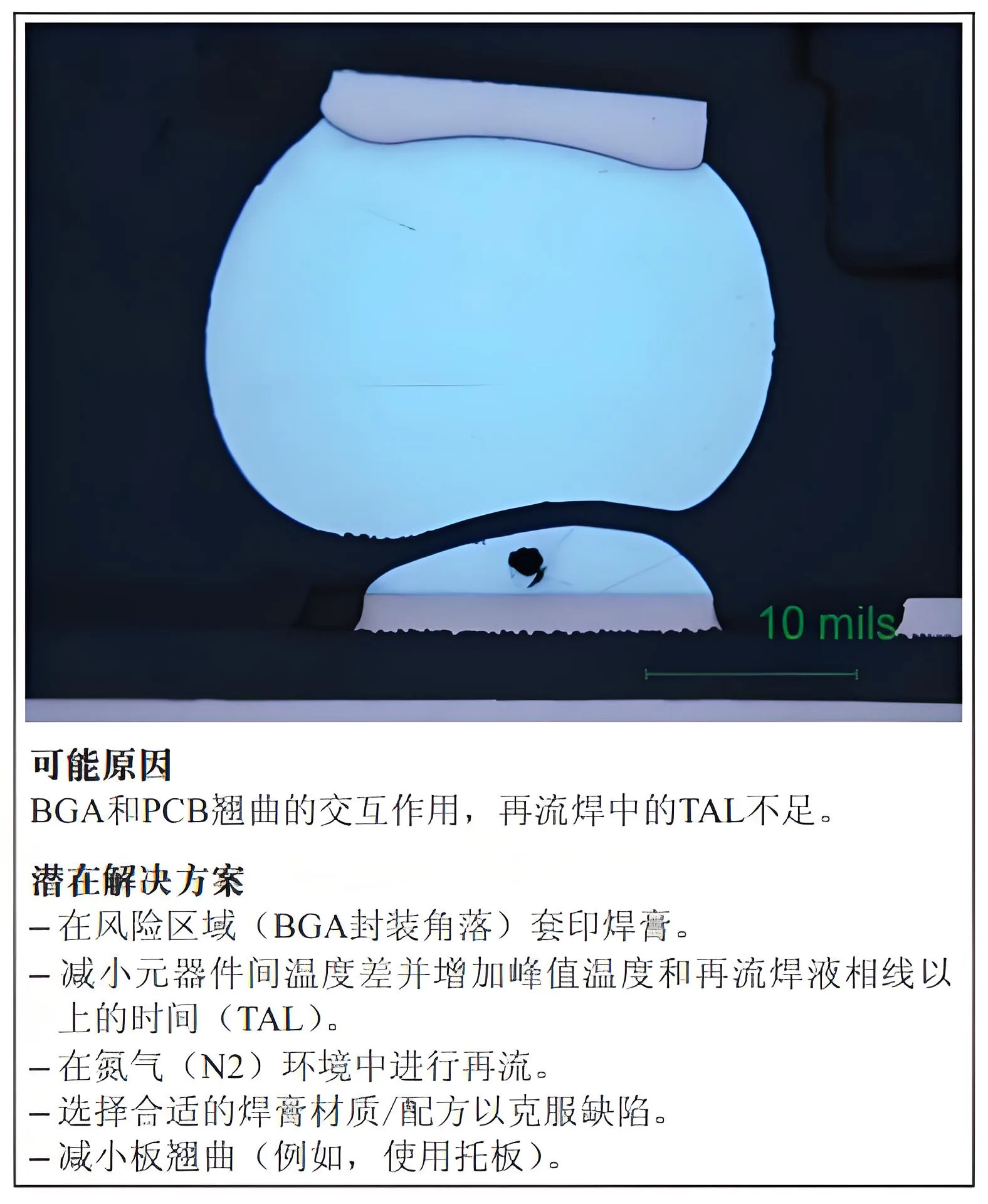

4.14 Refusion de soudure incomplète

Raisons et solutions aux défauts des joints de soudure causés par la refusion de soudure

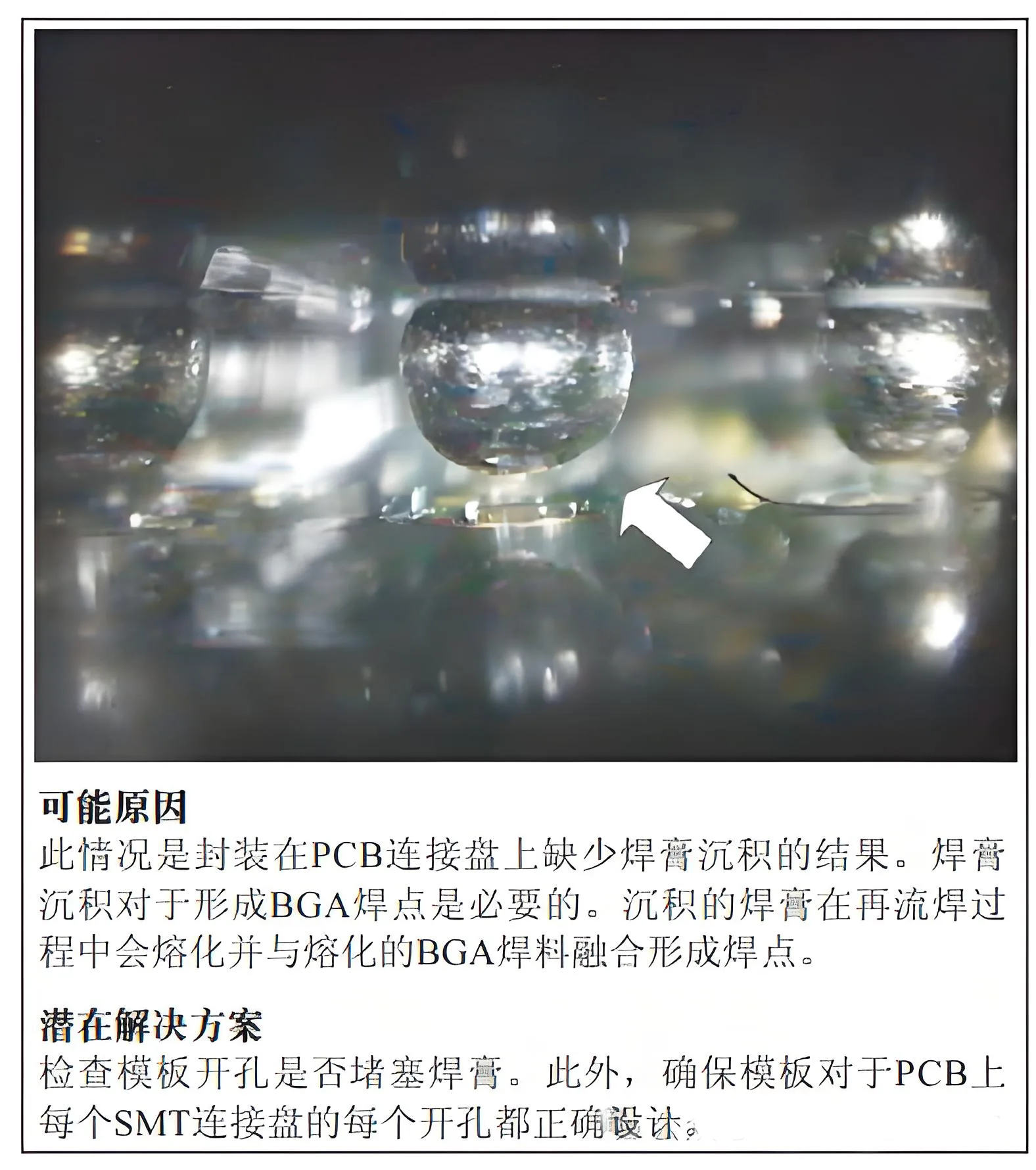

4.15 Joints de soudure à sec

Les causes et les solutions aux défauts des joints de soudure causés par une soudure à vide

4.16 Circuits ouverts de joints de soudure non mouillants

Causes et solutions aux défauts des joints de soudure dus à des circuits ouverts non mouillants

4.17 Joints de soudure à effet oreiller (Houblon)

La raison de la formation de joints de soudure à effet oreiller et sa solution

LOGO UGPCB

LOGO UGPCB