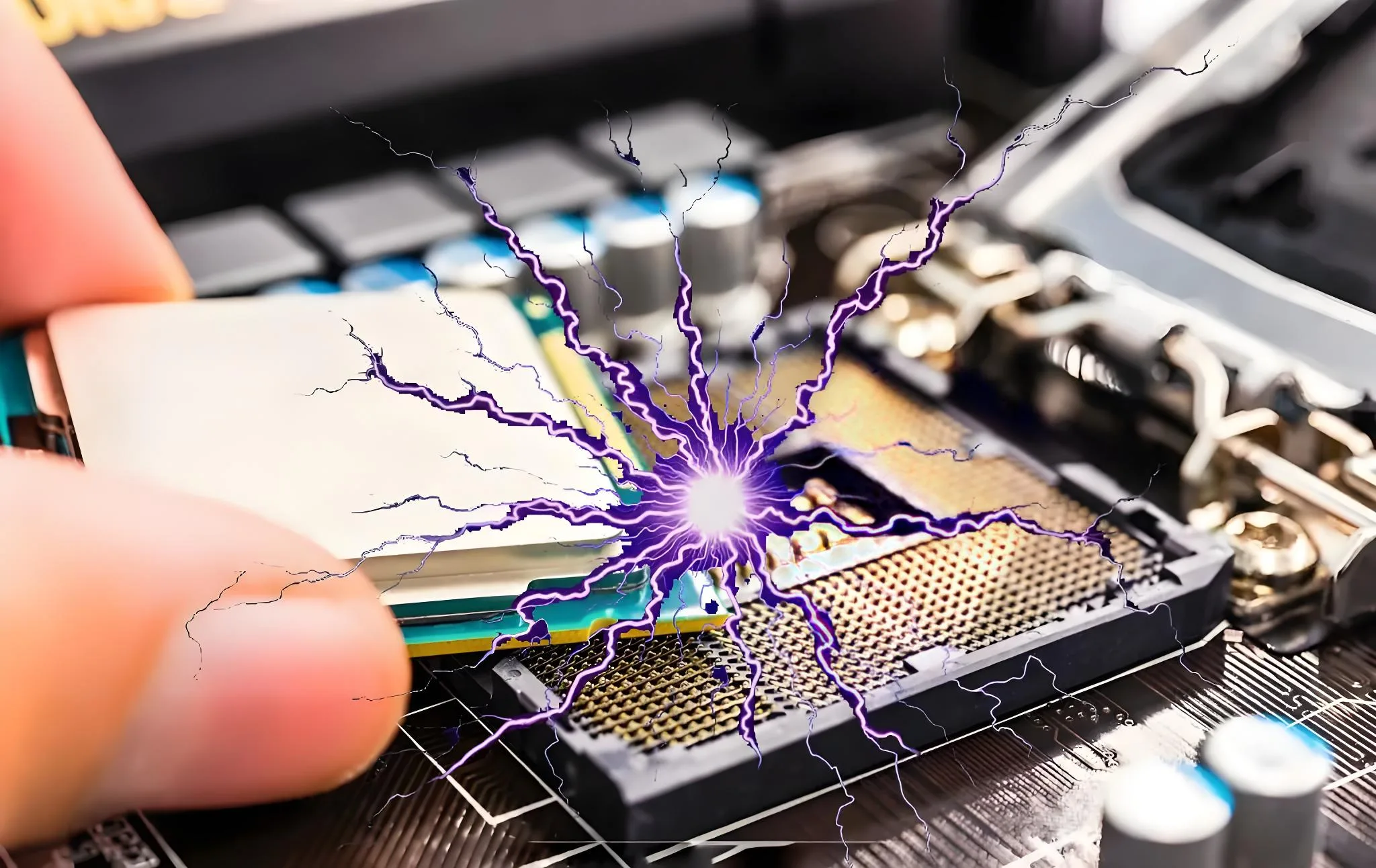

ЭСД: The “Невидимый убийца” в производстве электроники

Исследование Американской ассоциации ESD показывает, что глобальная электронная промышленность терпит экономические потери вплоть до $9 миллиард ежегодно из -за электростатического разряда. Данные Института исследований промышленных технологий Японии также показывают, что в случае сбоя полупроводникового устройства., Связанные с ESD неисправность составляют 27%-33%. Как самый большой источник статического электричества, Человеческое тело может генерировать статическое напряжение до 35 кВ (Формула: V = Q/C., Когда емкость человеческого тела составляет приблизительно 100 пн., Заряд 1 мкс может вырабатывать разницу в электрическом потенциале 10 кВ.).

Трехступенчатая система профилактики и контроля для статического электричества тела человека

- Первая линия защиты: Рабочая одежда и система обуви (Поверхностное сопротивление: )

- Вторая линия защиты: Система заземления запястья (ток разгрузки , время постоянно )

- Третья линия защиты: Система контроля окружающей среды (Влажность зоны EPA: 40%-60% Раствор)

Тематическое исследование японского предприятия показало, что после реализации этих трехуровневых защит, Скорость повреждения ОСД на устройствах IC снизилась от 0.12% к 0.003%. Ключевые параметры управления соблюдаются для поддержания общего сопротивления заземления в диапазоне .

Инновации в интеллектуальных системах мониторинга

Последние тревоги по браке ESD используют технологию RFID, запуска аудиовизуальных оповещений, если оператор перемещает больше, чем 1.5 метры от их рабочей станции. Данные с предприятия в США показали, что эта технология уменьшила инциденты ESD, вызванные человеческими ошибками 83%.

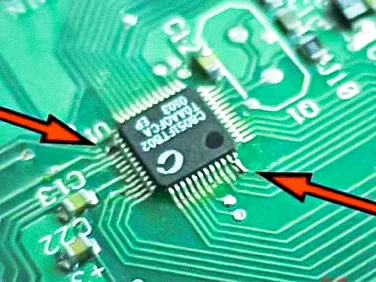

Качественная осведомленность: Битва с жизнью и смертью за четыре десятичных значения

Согласно стандарту IPC-A-610H, Сорт 3 Электронные продукты требуют угла смачивания припоя и толщина припоя . Однако, Казалось бы, незначительные отклонения в реальном производстве могут вызвать каскадные сбои:

| Тип дефекта | Допустимый стандарт (Сорт 3) | Увеличение вероятности отказа |

|---|---|---|

| Холодный припой | 0% | 100% |

| Паяный мяч | Диаметр | 300% |

| Компенсировать | ширины прокладки | 450% |

Классический случай включал в себя фабрику автомобильной электроники, где 0.02 Отклонение MM в печати паяльной пасты вызвало открытую цепь в модуле ECU во время низкотемпературных испытаний при -40 ° C, в конечном итоге приводят к отзыву 120,000 транспортные средства и убытки превышают $230 миллион.

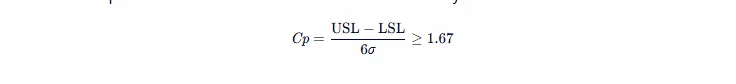

Системная сертификация: The “Генетический код” производственных предприятий

3.1 Квантовый скачок в IATF 16949

Требования к управлению SPC в отрасли автомобильной электроники следуют формуле:

3.2 Эффект бабочки в управлении окружающей средой

| Категория | Эффективность лечения | Коэффициент стоимости |

|---|---|---|

| Утилизация олова дросковой | 92% | 0.8 |

| Дистилляция и регенерация растворителей отходов | 85% | 1.2 |

| Разрушивание и использование отходов печатной платы | 78% | 0.6 |

Тайваньское предприятие оптимизировало свой лист данных о безопасности материала (MSDS) процессы управления, сокращение расходов на утилизацию опасных отходов 35% При получении 30% налоговые стимулы.

Химическая война: Микроскопическое поле битвы управления MSDS

Ключевые контрольные точки для химических веществ, обычно используемых в производственных линиях SMT:

| Вещество | Точка возгорания (°С) | Турнир (мг/м³) | IDLH (ppm) |

|---|---|---|---|

| Изопропиловый спирт | 12 | 400 | 2000 |

| Казиновый поток | 93 | 5 | Н/Д |

| Белый дух | -43 | 100 | 1000 |

Анализ инцидента на корейском предприятии показал, что неспособность хранить чистящие средства в соответствии с требованиями MSDS (Фактическая температура 28 ° C, превышающая стандартную 25 ° C) привел к чрезмерным концентрациям ЛОС, вызывая взрыв и приводя к прямым потерям $12 миллион.

Практика с нулевым дефектом: Окончательная форма управления качеством

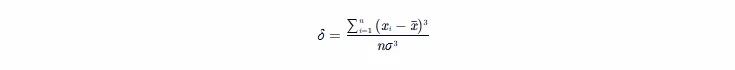

The “76 Холодильники” Инцидент в Haier Group инициировал революцию с нулевым дефектом в китайской промышленности по производству электроники. Современные системы обнаружения SPI используют формулу: Для мониторинга качества печати пайки в режиме реального времени через анализ асимметрии. После реализации инспекции AI Vision, Военное предприятие снизило показатели ложной тревоги AOI от 15% к 0.7% и повышенная эффективность обнаружения 300%.

Для мониторинга качества печати пайки в режиме реального времени через анализ асимметрии. После реализации инспекции AI Vision, Военное предприятие снизило показатели ложной тревоги AOI от 15% к 0.7% и повышенная эффективность обнаружения 300%.

Заключение: Единственная точка качества эволюции

В эпоху промышленности 4.0, Защита ESD продвинулась на стадию мониторинга баланса ионизации в реальном времени, и Качественные управляющиеT вступил в эпоху технического обслуживания ИИ. Основной принцип Фабрики PCBA, представлен UGPCB, остается неизменным: непоколебимая приверженность каждому 0.01 MM и нулевая толерантность для каждого 0.1% дефект, который способствовал блеска производственной промышленности электроники.

ЛОГОТИП УГКПБ

ЛОГОТИП УГКПБ

My spouse and I absolutely love your blog and find nearly all

of your post’s to be what precisely I’m looking for. Does one offer

guest writers to write content available for you? I wouldn’t mind composing a post or elaborating on a number of the subjects you write with regards to here.

Again, awesome web log!