Hochleistungs-BGA-IC-Substrat: Die Precision Foundation für fortschrittliche IC-Verpackung

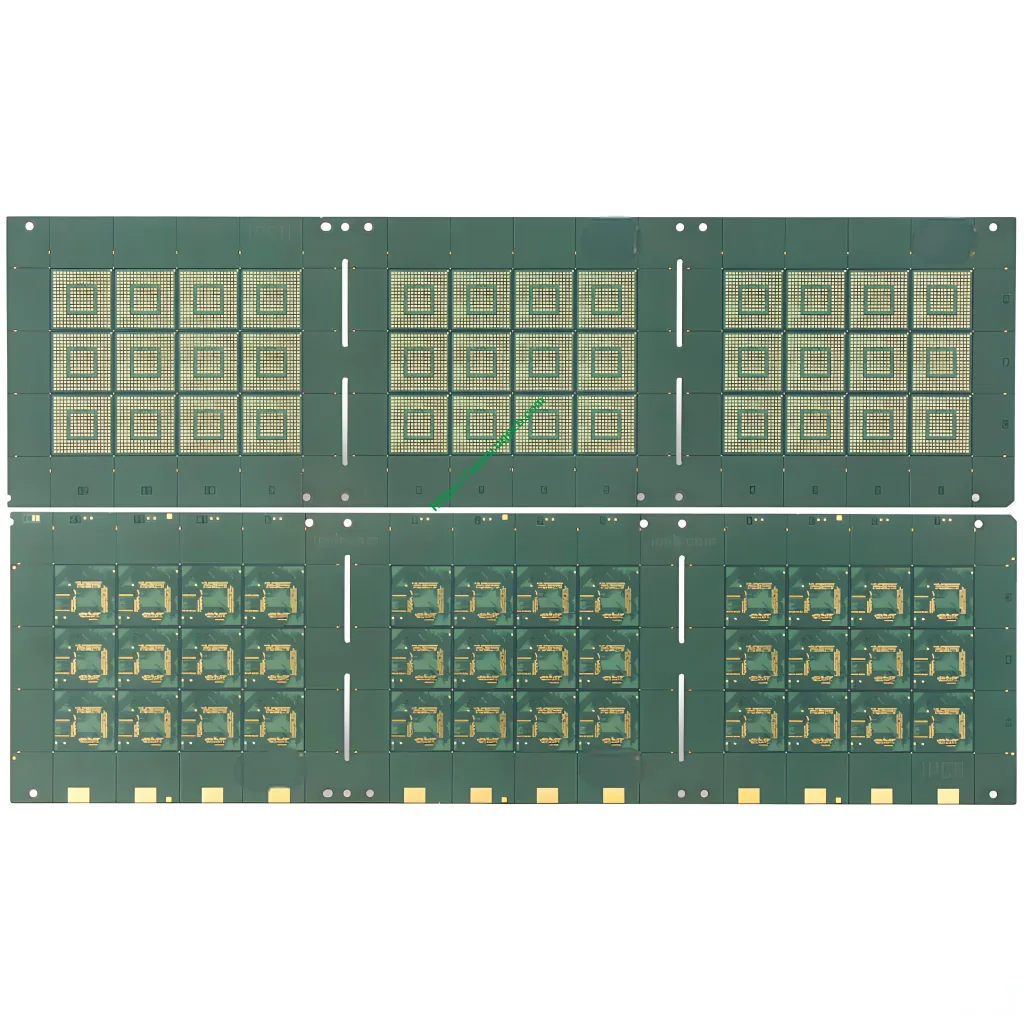

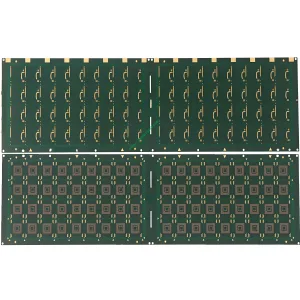

Im Zeitalter kleinerer, Schneller, und leistungsfähigere Elektronik, Eine fortschrittliche IC-Verpackung ist von entscheidender Bedeutung. Fungiert als wesentliche Schnittstelle zwischen dem Siliziumchip und dem Hauptteil Leiterplatte (Leiterplatte), Die BGA IC -Substrat ist die Kernkomponente von High-End-Halbleitergehäusen. UGPCB nutzt große Hebelwirkungen Leiterplattenherstellung Fachwissen und fortschrittliche Prozesse, um Höchstleistungen zu erbringen, zuverlässig BGA-Gehäusesubstrat Lösungen.

1. Was ist ein BGA-IC-Substrat??

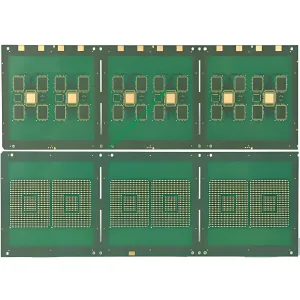

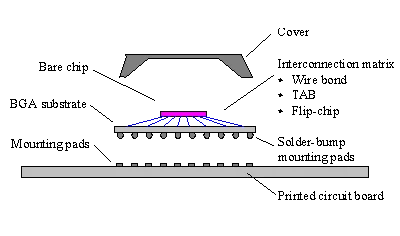

Ein BGA-IC-Substrat ist ein spezieller Typ Hochdichte Interconnect (HDI) Leiterplatte explizit für Ball Grid Array entwickelt (BGA) Verpackung. Es handelt sich nicht um einen Standard Leiterplatte sondern eine präzise mehrschichtige Verbindungsstruktur. Eine Seite ist über ultrafeine Schaltkreise mit dem Chip verbunden, während die gegenüberliegende Seite mit dem verbunden ist hauptsächlich Leiterplatte durch eine Reihe von Lotkugeln, vier Schlüsselfunktionen erfüllen: elektrische Verbindung, Signalübertragung, Wärmeableitung, und körperliche Unterstützung.

2. Design-Grundlagen & Funktionsprinzip

Design-Grundlagen:

-

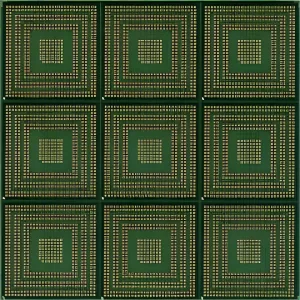

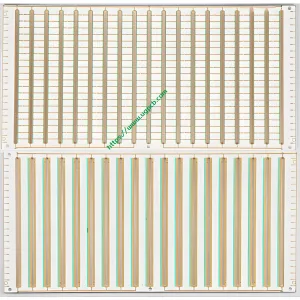

Ultrahohe Verdrahtungsdichte: Um der steigenden E/A-Anzahl gerecht zu werden, Substrate erfordern ultrafeine Linienführung. UGPCB erreicht zuverlässig 30μm/30μm minimale Linienbreite/-abstand, Ermöglicht ein effizientes Fan-Out-Routing für Chips mit hoher Pinzahl.

-

Präzise Registrierung & Dimensionsstabilität: Die Ausrichtung zwischen Chip und Lotkugeln muss äußerst genau sein. Unser Kernmaterial, Mitsubishi Gas HF BT HL832NX-A-HS, bietet einen niedrigen CTE (Wärmeleitkoeffizient) und ausgezeichnete dimensionale Stabilität, Verhinderung von Verzug und Fehlausrichtung durch thermische Belastung.

-

Zuverlässige Microvias: Die Schicht-zu-Schicht-Verbindung basiert auf lasergebohrten Blind Vias. Unser 0.075mm Laserbohren Die Fähigkeit ermöglicht vertikale Verbindungen mit hoher Dichte (z.B., 1-2, 3-4 Schichten), Gewährleistung der Signalintegrität.

-

Optimiertes Signal & Kraftintegrität: Ein sorgfältig gestalteter Stapel (z.B., 1L-4L, 1L-2L, 3L-4L gemäß Ihren Spezifikationen) und Ebenenzuordnung sorgen für verlustarme und saubere Hochgeschwindigkeitssignale, stabile Stromversorgung des Chips.

Funktionsprinzip:

Der Chip wird auf der Oberseite des Substrats befestigt (typischerweise Layer 1) über Drahtbonden oder Flip-Chip-Technologie. Elektrische Signale vom Chip werden weitergeleitet, neu verteilt (Rdl), und durch das Innere des Substrats übertragen ultrafeine Spuren Und Mikrodurchkontaktierungen (Laser-/mechanische Löcher). Sie treten schließlich über die Lötkugelanordnung auf der Unterseite aus, um eine Verbindung zum größeren herzustellen Leiterplatte (Leiterplattenbestückung). Es handelt sich im Wesentlichen um eine Miniaturisierung, Chipspezifisch, High-End Leiterplatte.

3. Kernmaterial, Struktur & Schlüsselmerkmale

-

Kernmaterial: Mitsubishi Gas HF BT HL832NX-A-HS Hochleistungslaminat. Bekannt für seine Niedrige Dielektrizitätskonstante (Dk), geringer Verlustfaktor (Df), hohe thermische Beständigkeit (hohe Tg), und außergewöhnliche Dimensionsstabilität, Es ist die ideale Wahl für Hochgeschwindigkeitsanwendungen, Hochfrequenz-IC-Gehäusesubstrate.

-

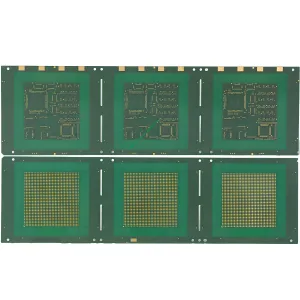

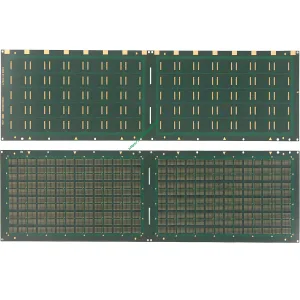

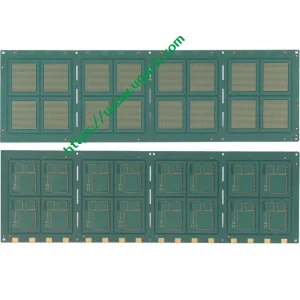

Schlüsselstruktur: 4-Schichtaufbau mit über Design gestapelt (1-2, 3-4 layer blind vias) for greater routing density. The overall PCB thickness is 0.3mm, meeting thin-profile packaging requirements.

-

Oberflächenbeschaffung:****Enepic (Elektrololes Nickel Elektrololless Palladium Immersion Gold, 2M”). This finish combines nickel’s barrier properties, palladium’s corrosion resistance, and gold’s superior solderability. It is the preferred choice for fine-pitch BGA solder ball Anhang, ensuring long-term reliability.

-

Lötmaske & Opening: We use TAIYO PSR4000 AUS308 high-performance Liquid Photoimageable Solder Mask (LPSM), known for high resolution and reliability, perfectly defining openings for 0.1mm mechanical through-holes and pads.

4. Einstufung & Primäranwendungen

-

Einstufung: Primarily categorized by interconnection method: Wire Bonding Substrates Und Flip Chip Substrates. The specifications provided (ultra-fine lines, Enepic) are particularly suited for Flip Chip and other advanced packaging applications.

-

Primäranwendungen:

-

Zentrale Verarbeitungseinheiten (CPU/GPU) Verpackung

-

Mobile Device Application Processors (AP) & Baseband Chips

-

High-Speed Networking & Communication Chips (z.B., FPGA, ASIC)

-

Künstliche Intelligenz (KI) & Machine Learning Accelerators

-

Erweiterte Speicherverpackung (z.B., HBM)

-

Diese Anwendungen stellen den Kern von dar hohe dichte, Hochleistungs-PCBA Design.

-

5. Der BGA-IC-Substrat-Produktionsprozess von UGPCB & Qualitätskontrolle

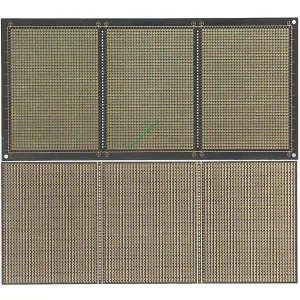

Unser Herstellung von BGA-Leiterplatten folgt einer stringenten, High-Standard-Flow:

Bildgebung der inneren Schicht → Laserbohren / Mechanisches Bohren → Lochmetallisierung (Verkupferung) → Bildgebung der äußeren Schicht → Auftragen einer Lötmaske (PSR4000) → ENEPIG-Oberflächenbeschaffenheit → Elektrische Prüfung → Endkontrolle.

Der gesamte Prozess findet in kontrollierten Reinraumumgebungen statt (Klasse 10K/1K), unter Einsatz der automatisierten optischen Inspektion (AOI), Lasermesssysteme, und mehr, Gewährleistung aller BGA-Verpackungsplatine erfüllt Zuverlässigkeitsstandards auf Chipebene.

6. Warum sollten Sie UGPCB für Ihr BGA-IC-Substrat wählen??

-

Premium-Materialsicherheit: Kernlaminate von Spitzenlieferanten wie Mitsubishi Gas garantieren Leistung von Anfang an.

-

Erweiterte Prozessfähigkeit: 30/30μm-Linie/Raum und 0,075-mm-Laser-Mikrovias unterstützen die modernsten Chip-Verpackungsdesigns.

-

Kompetenz im Bereich ultradünner Kerne: Nachgewiesene Erfahrung im High-Yield-Bereich, Massenproduktion von 0.3mm und dünnere Platten.

-

Umfassende Optionen für die Oberflächenveredelung: Wir bieten verschiedene High-End-Oberflächen an, darunter ENEPIG, um unterschiedliche Klebe-/Lötanforderungen zu erfüllen.

-

One-Stop-Service: Aus Überprüfung des PCB-Designs Und schnelle Prototypen zur Serienproduktion, Wir bieten End-to-End PCBA-Substratlösungen für Ihr neues Chip-Projekt.

Abschluss:

Während wir uns den physikalischen Grenzen des Mooreschen Gesetzes nähern, Fortschrittliche Verpackungen sind der Schlüssel für ein kontinuierliches Wachstum der Elektronikleistung. Wählen Sie einen zuverlässigen BGA IC -Substrat legt eine solide Grundlage für den Erfolg Ihres Chips. Ob Sie sich mit Chipdesign befassen, Verpackung, Testen, oder PCBA-Herstellung, UGPCB ist Ihr vertrauenswürdiger Partner.

Kontaktieren Sie uns noch heute um Ihre zu besprechen BGA-Gehäusesubstrat, HDI PCB Anforderungen, und fordern Sie ein Angebot an. Lassen Sie uns zusammenarbeiten, um die nächste Generation elektronischer Innovationen zu ermöglichen!

UGPCB-LOGO

UGPCB-LOGO