Dans les champs de Conception de PCB à grande vitesse et les circuits RF, La continuité de l'impédance est cruciale pour l'intégrité du signal. L'inadéquation d'impédance caractéristique peut conduire à une réflexion du signal, sonnerie, et distorsion, Impact fortement des performances du système. Cet article plonge dans les causes de la discontinuité d'impédance et fournit des solutions prouvées par l'industrie pour aider les ingénieurs à optimiser Conceptions de PCB.

Comprendre l'impédance caractéristique et son importance

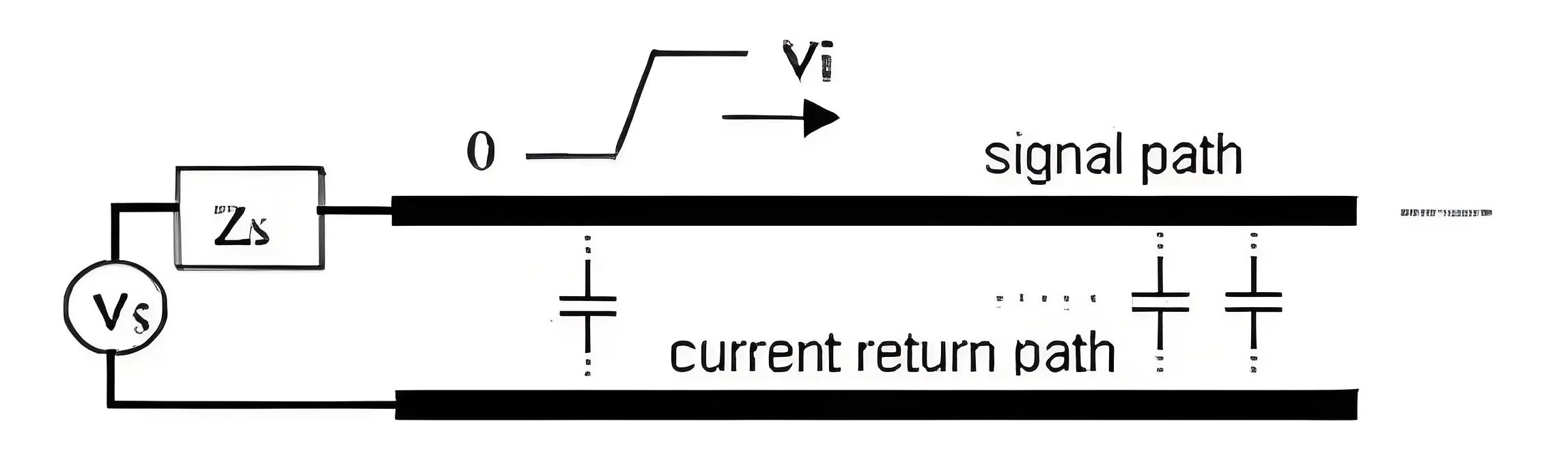

L'impédance caractéristique est un concept de base en circuit imprimé haute fréquence transmission de signaux. Selon la norme IPC-2141A, Comme un signal se propage le long d'une ligne de transmission, Un champ électrique est formé entre la ligne de signal et le plan de référence, Créer un courant instantané. Si la ligne de transmission est uniforme, Une résistance équivalente est formée, défini comme le rapport de tension au courant (Z = v / i). C'est l'impédance caractéristique.

Lorsque l'impédance caractéristique change le long du chemin de transmission, La réflexion du signal se produit au point de discontinuité. Cette réflexion peut provoquer une distorsion du signal, erreurs de synchronisation, et interférence électromagnétique (EMI) problèmes. Selon IEEE Research, une déviation d'impédance dépassant 10% peut dégrader sévèrement l'intégrité du signal.

Facteurs clés affectant l'impédance caractéristique

L'impédance caractéristique est principalement influencée par quatre paramètres: Constante diélectrique (Ne sait pas), épaisseur du substrat (H), largeur de trace (w), et épaisseur de cuivre (t). La formule d'impédance caractéristique pour une ligne de microruban peut être approximée comme:

Z0 = (87 / √(εr + 1.41)) * LN(5.98H / (0.8w + t))

Où εr est la constante diélectrique relative du substrat. Cette formule, dérivé de la norme IPC-2141, convient aux calculs préliminaires, Mais les outils de calcul d'impédance professionnelle doivent être utilisés pour la conception réelle.

Cinq problèmes de discontinuité d'impédance communs et leurs solutions

1. Changements de largeur de trace soudaine et conception de ligne conique

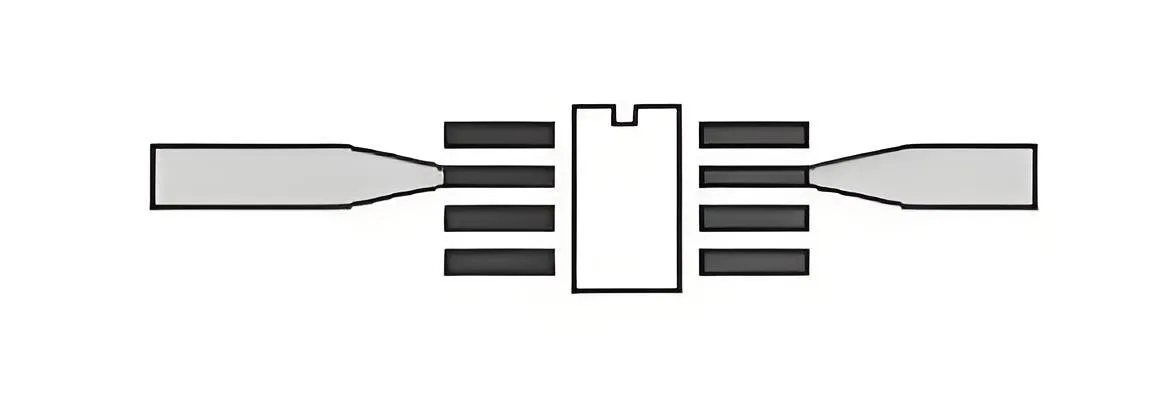

De nombreux composants RF ont de petites tailles de paquets, avec des largeurs de pad smd potentiellement aussi petites que 12 milles, tandis que les traces de signal RF nécessitent souvent des largeurs au-dessus 50 milles. Cette différence de taille provoque une discontinuité d'impédance significative.

-

Solution: Utilisez des lignes effilées pour les transitions; Évitez les changements de largeur abrupte. Le cône doit être lisse, et sa longueur ne devrait pas être excessive. Selon les directives de l'IPC-2221, la pente de cône doit être maintenue entre 1:3 et 1:5 Pour assurer un changement d'impédance progressif.

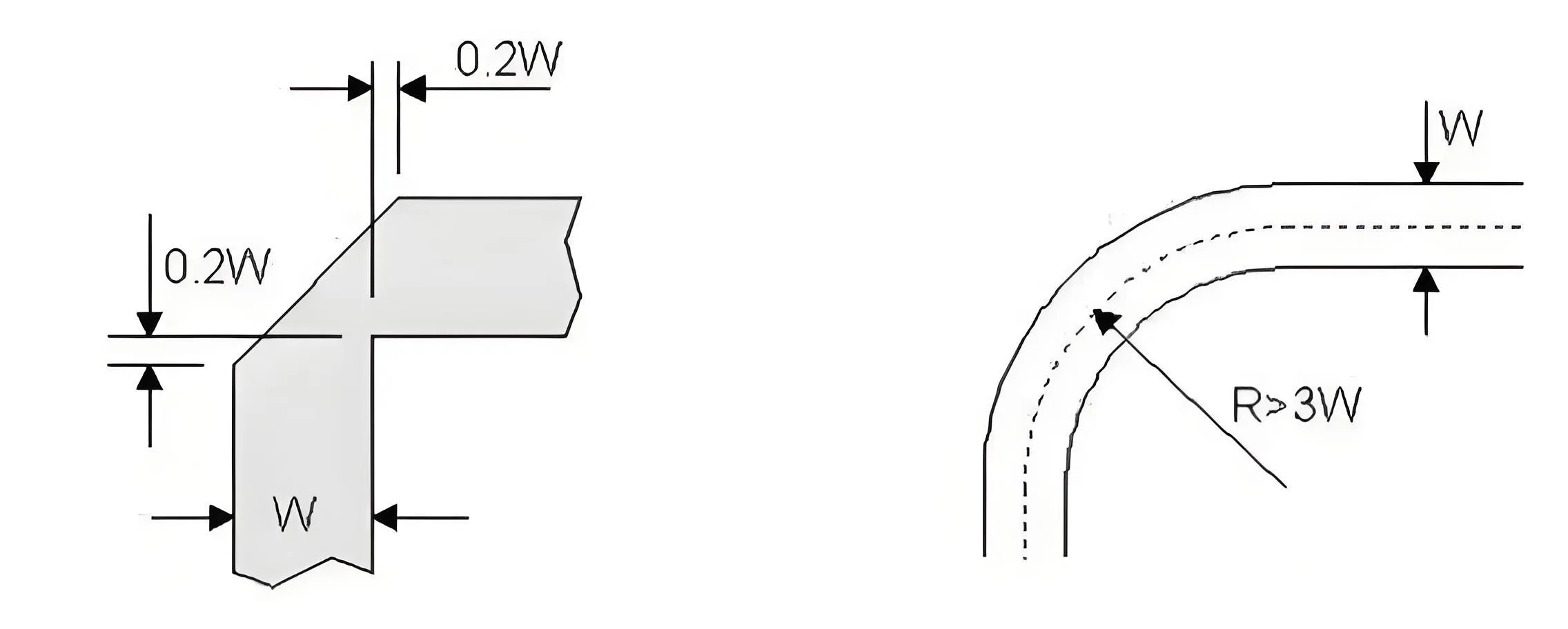

2. Optimisation du coin de la ligne de transmission

Les virages d'angle droit dans les traces de signal RF augmentent la largeur de trace effective, conduisant à une discontinuité d'impédance et à la réflexion du signal.

Solution: Appliquer des miters ou des coins arrondis. Le rayon d'un coin arrondi devrait satisfaire R > 3W (où w est la largeur de trace) pour réduire efficacement la discontinuité. Un coin à onglets de 45 ° est une autre méthode efficace, avec la longueur de la mitre généralement supérieure à 1.5 fois la largeur de trace.

3. Atténuer l'effet capacitif des gros coussinets

Lorsqu'un grand coussin de composant est placé sur une ligne microruban à 50 ohms, il présente une capacité parasite, perturber l'impédance caractéristique.

Solution: Combiner deux méthodes d'amélioration: Augmentez l'épaisseur du substrat microruban et créez un dégagement (ou “découper”) dans le plan moulu sous le coussin pour réduire l'effet capacitif. La zone de dégagement devrait s'étendre au moins 20 mils au-delà du pad de tous les côtés pour fournir une isolation suffisante.

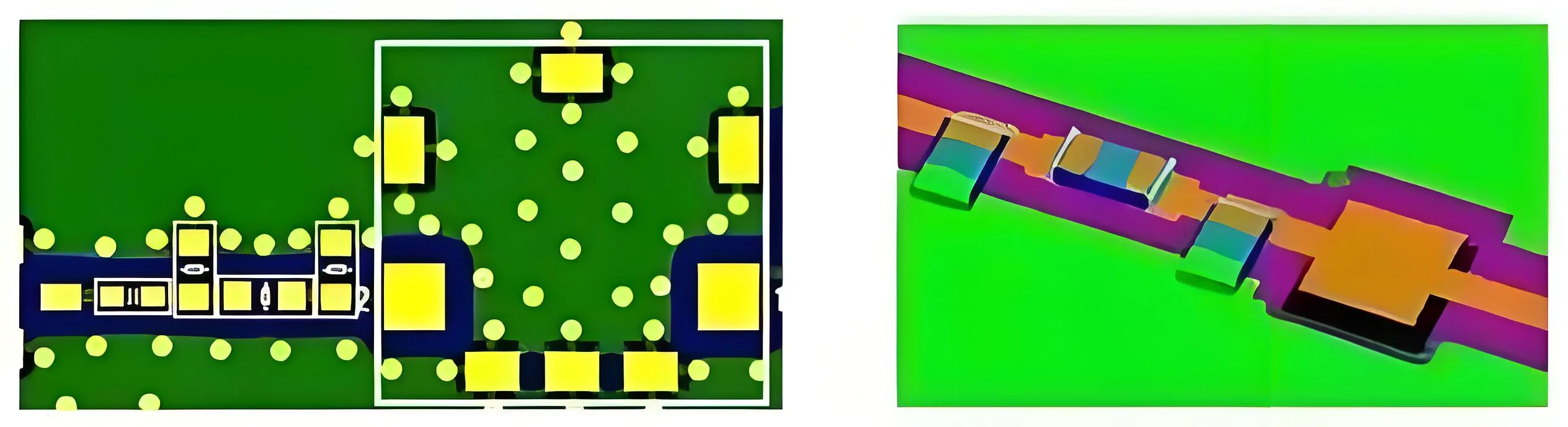

4. PCB optimisé via la conception

Les VIA sont une source principale de discontinuité d'impédance en raison de leurs paramètres parasites, qui affectent la transmission du signal à grande vitesse.

* Via la formule parasite de la capacité:

C = (1.41 * εr * T * D1) / (D2 – D1)

*Où t est l'épaisseur de la planche, D1 est le diamètre de pad via, D2 est le diamètre anti-pad, et εr est la constante diélectrique. *

* Via une formule d'inductance parasite:

L = 5.08 * H * [LN(4H / d) + 1]

Où h est la longueur de via (longueur), Et D est le diamètre de forage.

-

Solutions:

-

Utilisez la technologie via-pad pour minimiser la taille du pad.

-

Optimiser le diamètre anti-pad (typiquement 10-20 mils plus grand que le pad via).

-

Utilisez le séchage en arrière pour supprimer le non-fonctionnal via le talon.

-

Pour des signaux dépassant 1 GHz, Effectuer la simulation et l'optimisation à l'aide d'outils comme HFSS et Optimetrics.

-

5. Optimisation du connecteur coaxial par trou

Les connecteurs coaxiaux par trous présentent des défis de discontinuité d'impédance similaires comme vias.

-

Solution: Appliquer les mêmes techniques d'optimisation utilisées pour les vias, y compris via-pad, Fanout approprié, et optimisation de diamètre anti-PAD. Les vias de mise à la terre doivent être placés uniformément autour du connecteur (au moins 4) Pour assurer une excellente continuité du terrain.

Technologies de fabrication de PCB avancées pour le contrôle de l'impédance

La fabrication de PCB moderne offre des capacités améliorées pour le contrôle de l'impédance:

-

Lambulation strictement contrôlée: Assure une épaisseur uniforme de substrat avec des tolérances à moins de ± 10%.

-

Imagerie directe laser (ILD): Fournit un contrôle de largeur de trace très précis, avec une précision jusqu'à ± 0,2 midi.

-

Sélection de finition de surface: Choisir la bonne finition de surface (par ex., ACCEPTER, Immersion Silver) aide à minimiser son impact sur l'impédance.

Selon IPC-6012D, Tolérance au contrôle de l'impédance pour la classe 3 (haute fiabilité) Les produits doivent être maintenus dans ± 10%. Certaines applications exigeantes nécessitent des tolérances encore plus strictes de ± 5% ou plus strictes.

Recommandations de vérification et de test de conception

Pour assurer la continuité de l'impédance, mettre en œuvre les mesures suivantes:

-

Simulation pré-couche: Effectuer des calculs d'impédance à l'aide d'outils comme SI9000 ou des instruments polaires.

-

Simulation post-couche: Vérifiez les calculs avec les paramètres de pile réels.

-

Test TDR: Utilisez un réflectomètre dans le domaine temporel pour mesurer les valeurs d'impédance réelles après la production.

-

Analyse des coupes transversales: Audit des capacités de ligne de production périodique en vérifiant l'épaisseur diélectrique réelle et la largeur de trace.

Conclusion

La discontinuité d'impédance dans la conception des PCB est inévitable, Mais son impact peut être minimisé grâce à des méthodologies de conception scientifique et à des techniques de fabrication avancées. La clé pour résoudre ce problème consiste à comprendre les causes profondes des variations d'impédance et à appliquer des stratégies de conception appropriées. Pour les applications à grande vitesse et à haute fréquence, Il est conseillé de s'associer à des fournisseurs expérimentés comme UGPCB, qui possèdent un équipement de production de pointe et une expertise approfondie dans le contrôle de l'impédance. Ces fournisseurs sont capables de fournir une fabrication de PCB et Assemblage PCBA Services qui répondent aux exigences de performance strictes.

Si vous recherchez une fabrication professionnelle des PCB et PCB services, Contactez-nous pour un devis instantané et un support technique. Notre équipe d'ingénierie fournira des solutions d'impédance complètes de la conception à la production, Assurer que votre produit atteint des performances optimales.

LOGO UGPCB

LOGO UGPCB

En fait, vous donnez l'impression que c'est trop simple avec votre présentation, mais je

je trouve que ce sujet est en fait quelque chose que je pense que je ne comprendrais jamais.

Cela me semble trop complexe et extrêmement large.

J'attends avec impatience ton prochain post, je vais essayer de comprendre!