С быстрой разработкой 5G -коммуникаций, искусственный интеллект, и высокоскоростные компьютерные технологии, спрос на превосходные тепловые характеристики в печатные платы (Печатные платы) для электронного оборудования становится все более строгим. Согласно Prismark, Прогнозируется, что размер мирового рынка для печатных плат с высокими требованиями к тепловому рассеянию. $4.78 миллиард в 2023, с превышающим CAGR 9.2%. Особенно в сфере высокочастотного и Высокоскоростные печатные платы, Локализованное перегрев стал критическим фактором, влияющим на надежность устройства.

Технические ограничения традиционных встроенных медных процессов

Текущий основной отраслевой процесс для внедрения медных блоков включает в себя предварительное окончание базовой платы и преподминирования (ПП) перед ламинированием, размещение медного блока во время процесса ламинирования, и полагаясь на поток смолы PP, чтобы завершить встраивание и фиксацию. Пока этот метод широко используется, у него два значительных ограничения:

Во-первых, ПП, используемый при ламинировании, должен иметь достаточное содержание смолы. Согласно стандарту IPC-4101E, с высоким содержанием резинового контента ПП должен иметь содержание смолы в 68% ± 5%. Если объем смолы недостаточен, Мороженое происходит вокруг области заполнения медного блока, формирование заметных пробелов.

Во-вторых, Поток ПП должен быть точно контролируется. По данным IPC-TM-650 2.3.17 Метод испытаний, динамическая вязкость ПП следует контролировать в диапазоне 800-1,500 Па · с (при 180 ° C.). Если поток слишком высок, Чрезмерная смола может впадать в области зазора, вызывая голод смолы в соседних областях круговых цепей, приводя к плохому ламинированию и внутренним трещинах в рамках доски (Фигура 2).

Эти ограничения делают традиционные методы непригодными для ИЧР Продукты, изготовленные с использованием последовательного ламинирования наращивания. Чтобы решить эту отрасль., появился метод заполнения вакуумной смолы.

Принцип процесса и технические преимущества заполнения вакуумной смолы

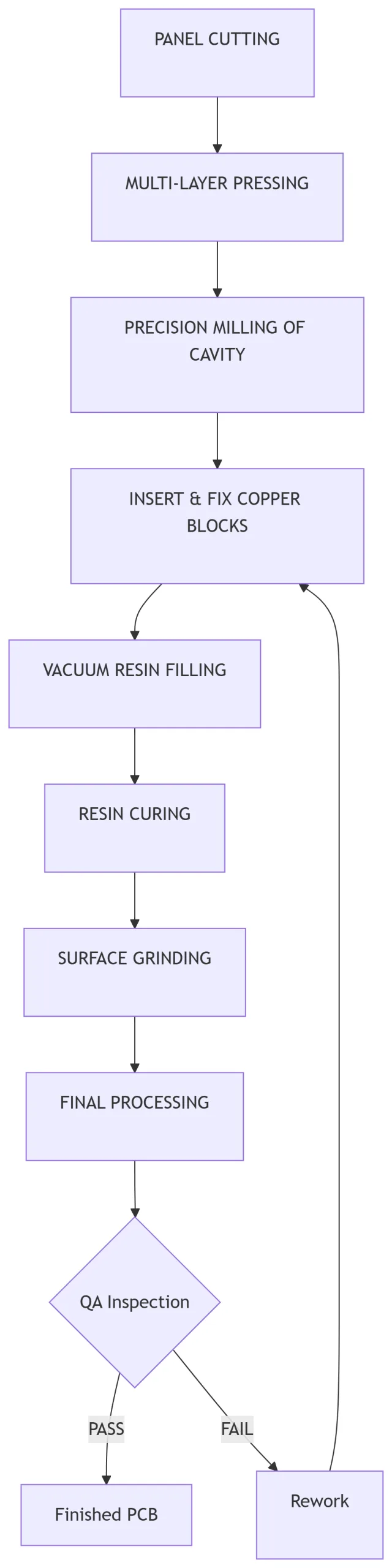

Метод заполнения вакуумной смолы применяет совершенно другой технический подход: первый, Точная маршрутизация выполняется на ламинированной плате для создания полостей; Медные блоки затем помещаются и фиксируются; с последующим заполнением смолы в вакуумных условиях; после лечения смолы, Последний шаг - шлифование. Полный поток обработки: Панельнизация → Ламинирование → Маршрутизация → Размещение блока медного.

Этот метод предлагает значительные преимущества по сравнению с традиционным процессом:

-

Применимо к сложным структурам, таким как Доски HDI

-

Более однородные и надежные результаты заполнения

-

Возможность переработки и ремонта

-

Примерно 30% Повышение эффективности производства

-

Снижение стоимости примерно 15-20%

Конструкция и проверка параметров ключа для процесса заполнения вакуума

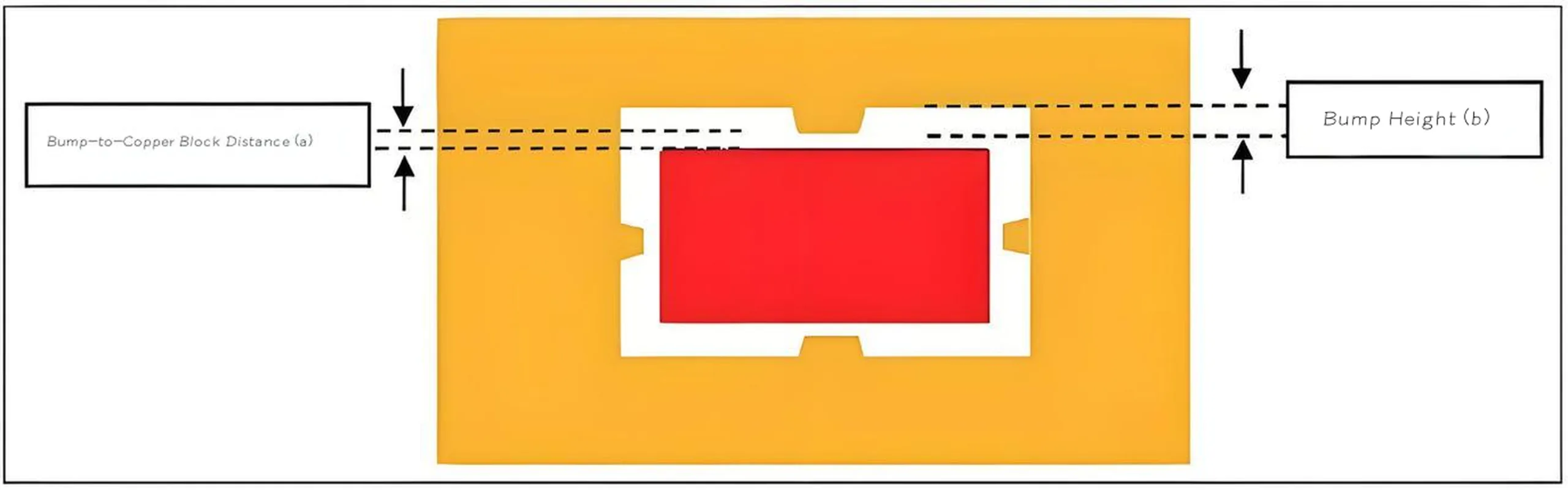

Форма полости и дизайн оптимизации размера

В соответствии со строгими требованиями от крупного клиента, Размер заполнения смолы вокруг медного блока должен быть менее 0,254 мм. Учитывая точность внутренней машины маршрутизации ± 0,075 мм, Дизайн размера полости должен удовлетворить: 2а + B ≤ 0,179 мм (или 2а + B ≤ 0,204 мм). Следовательно, Было разработано четыре схемы размера полости:

① A = 0,05 мм, b = 0,050 мм

② A = 0,05 мм, b = 0,075 мм

③ A = 0,05 мм, b = 0,100 мм

④ A = 0,075 мм, b = 0,050 мм

Также были протестированы три конструкции формы полости:

-

Форма а: Стандартный прямоугольник

-

Форма б: Прямоугольник с выступлением, добавленным в средней точке каждой стороны

-

Форма c: Прямоугольник с выступлением, добавленным 1 мм из каждого угла с всех четырех сторон

Использование тестовых плат с толщиной 1,00 мм и медными блоками с толщиной 0,98 мм, Фиксирован с высокотемпературной лентой, Испытание без смол было проведено на вакуумной начинке. Результаты показали, что форма C (прямоугольник с угловыми выступами) обеспечил лучшую производительность против ротации и анти-движения, и был выбран для последующей проверки.

Выбор материала пленки медного блока

Учитывая легкость фиксации и удаления медных блоков, а также термическая стабильность во время выпечки, Фиксированный фильм должен соответствовать требованиям к высокотемпературному сопротивлению и соответствующей липкости. Были сравнены два материала: PE пленка и высокотемпературная лента.

-

В фильме: Недостаточная теплостойкость (максимум 150 ° C.), подвержен деформации во время выпечки.

-

Высокотемпературная лента: Выдерживает температуру выше 200 ° C, имеет умеренную липкость, и не оставляет остатков при удалении.

Результаты эксперимента четко указали, что высокотемпературная лента является оптимальным выбором для фиксационной пленки встроенного медного блока.

Оптимизация разницы в высоте между медным блоком и поверхностью платы

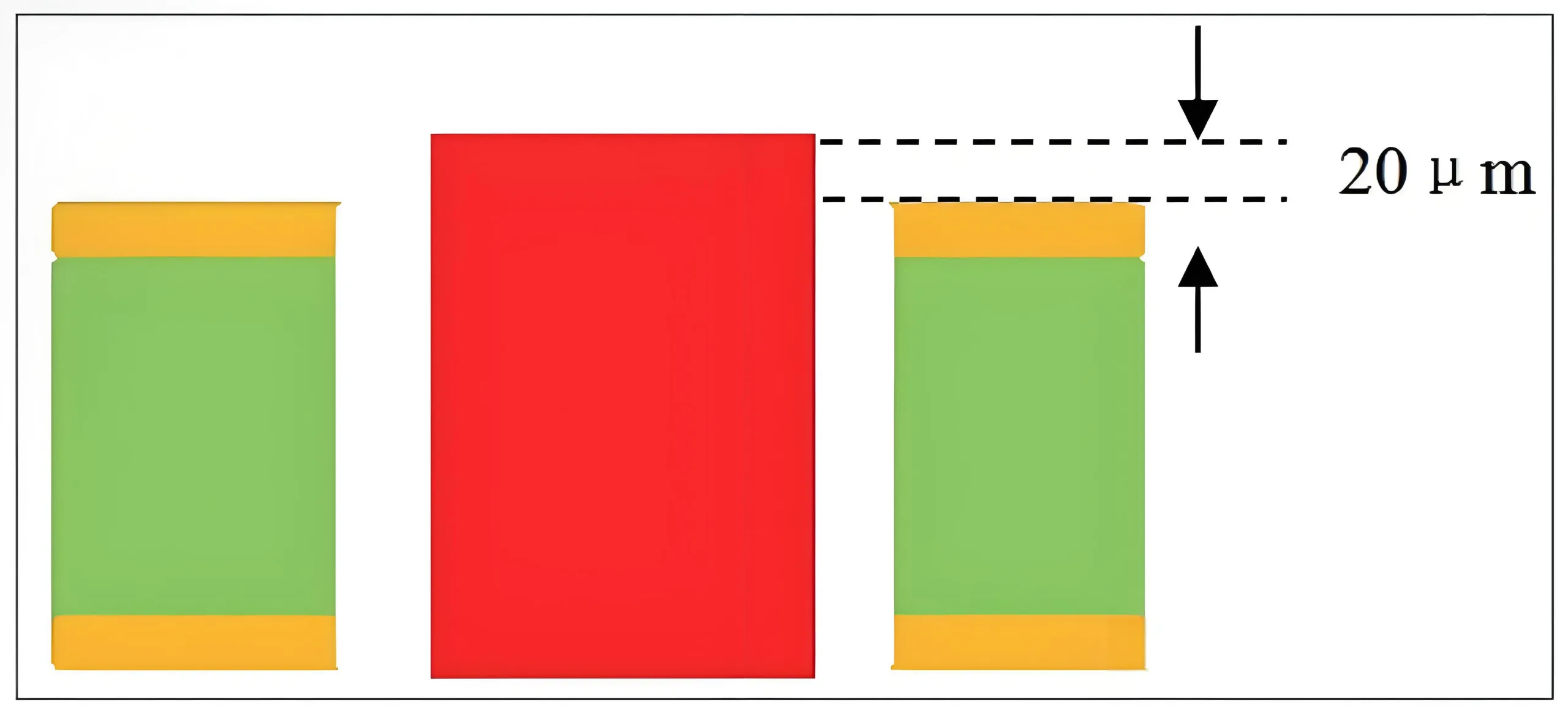

Две схемы разницы в высотах были разработаны для проверки:

-

Схема 1: Медный блок 20 мкм выше поверхности платы

-

Схема 2: Медный блок на 40 мкм выше поверхности платы

Экспериментальные результаты показали, что нет проблем с несоответствием ни с одной схемой. Однако, С точки зрения последующего процесса шлифования, Разница в высоте 20 мм более способствует контролю количества шлифования и сокращению времени процесса.

Оптимизация параметров заполнения смолы

На основе ранее спроектированного размера и формы полости, и с учетом общепринятых спецификаций сетки сетки внутреннего заполнения, Для вакуумной начинки использовалась сетка 43T. Были разработаны схемы наполнения с одним промежуточным и двухпроходным. Эффект заполнения смолы в области медного блока был проверен после заполнения:

-

Однопроходная начинка: Скорость заполнения ок. 85-90%, с незначительными пузырями присутствуют.

-

Двухпроходная начинка: Скорость заполнения достигается 98%, без очевидных дефектов.

Четко, Использование сетки 43T для двухпроходной смолы наполнения соответствует требованиям объема смолы для области зазора медного блока, обеспечение надежных результатов заполнения.

Сравнительное исследование методов размещения выпечки

После заполнения смолы, требуется выпекание для отверждения. Два метода размещения выпечки были доступны на месте:

-

Вертикальное размещение: На стойках

-

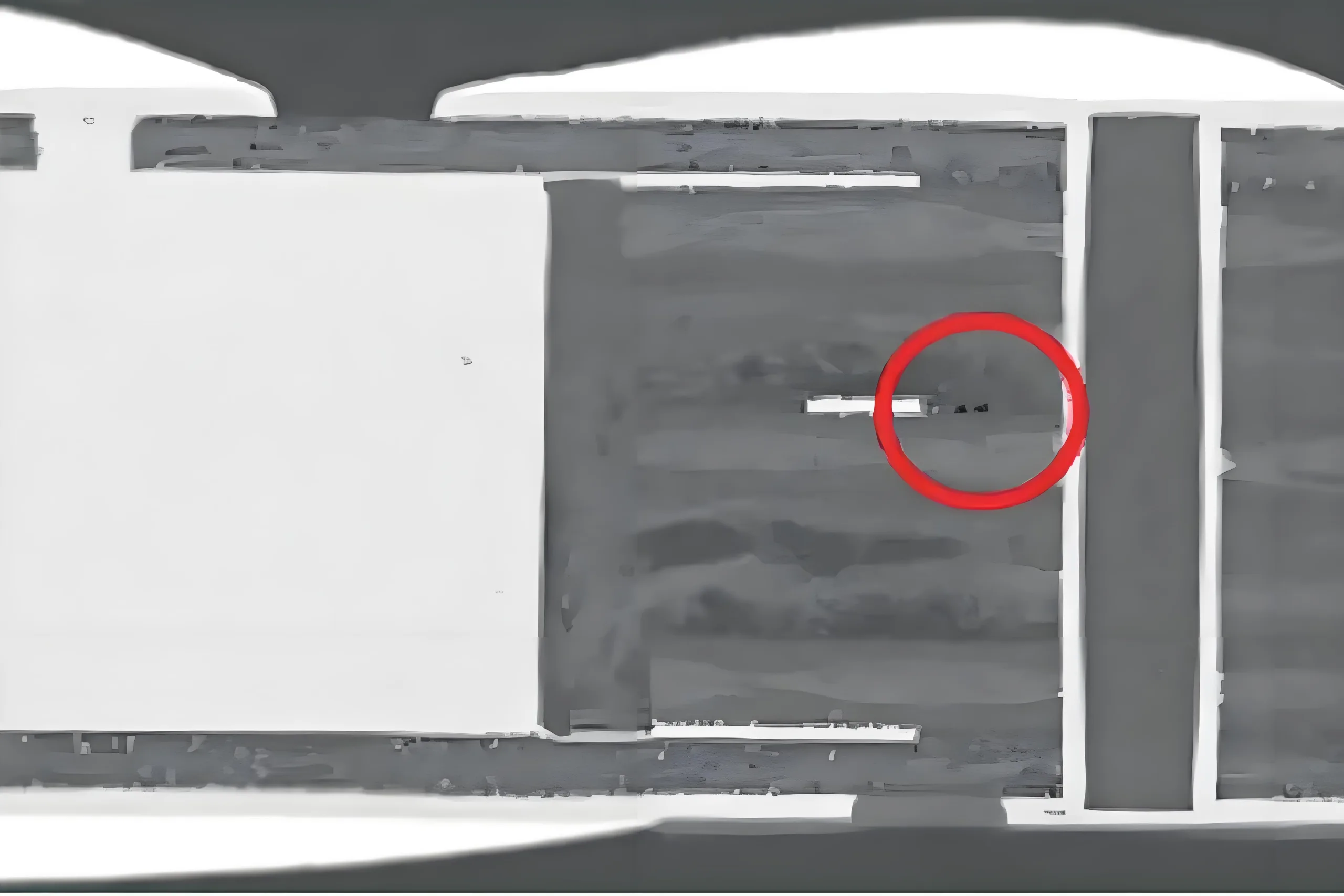

Горизонтальное размещение: На укладке подносов

Экспериментальные результаты ясно показали, что вертикальное размещение на стойчных носителях было не соответствующим. Основная причина заключается в том, что заполненная смола остается протекающей во время выпечки, и под гравитацией, он течет вниз, вызывая потерю смолы от пробелов и приводит к образованию пустоты. Горизонтальное размещение на лотках с укладками не показало нарушений и является рекомендуемым методом выпечки.

Проверка надежности продукта и результаты теста

Основываясь на выводах исследования из ключевых контрольных точек выше, Партия встроенных медных блоков продуктов была продуцирована испытанием, и 10 Образцы были выбраны случайным образом для комплексного тестирования надежности. Тестовые элементы включены:

Пеллический тест на пайку

Согласно стандарту IPC-6012E, 6 Циклы пайки без свинца. (Пиковая температура 260 ° C.) были проведены. Все образцы прошли без расслаивания, волдырь, или трещины.

ТЕПРЕСКИЙ СТРАНТ -Тест

Следуя IPC-TM-650 2.6.8 метод, Тест на пайку с поплавкой при 288 ° C ± 5 ° C был выполнен для 20 секунды. Все образцы не показали нарушений.

Термоциклистый тест

Согласно стандарту IPC-9701A, 1000 циклы от -55 ° С до 125 ° С были проведены. Все образцы сохраняли нормальные электрические характеристики и структурную целостность.

Стол: Сводка результатов теста на надежность

| Тестовый элемент | Условие испытания | Скорость прохождения | Стандартная база |

|---|---|---|---|

| Стрелка пайки | 260° C × 6 цикл | 100% | IPC-6012E |

| Термический стресс | 288° C × 20 с | 100% | ИПК-ТМ-650 2.6.8 |

| Термический велосипед | -55° C ~ 125 ° C × 1000 цикл | 100% | IPC-9701A |

Перспективы применения и коммерческая стоимость метода вакуумного заполнения

Метод заполнения вакуумной смолы для внедрения медных блоков не только преодолевает ограничения традиционных методов, но и приносит значительную коммерческую ценность для отрасли печатных плат.:

Перевод технических преимуществ в коммерческую стоимость

-

Улучшенный урожай: Уменьшает лом, вызванный мочеисением и трещинами, увеличение урожайности примерно на 12-15%.

-

Снижение затрат: Упрощает поток процесса, сокращение производственных затрат 15-20%.

-

Расширенные заявки: Позволяет использовать технологию встроенного медного блока тепла тепло. HDI Products, Открытие новых рыночных мест.

Широкие области применения

Эта технология особенно подходит для:

-

5G базовая станция усилитель Pacbs

-

Высокоскоростные материнские домики сервера

-

Автомобильные электронные управления единицы (КРЫШКА)

-

Мощные светодиодные доски освещения

-

Промышленные модули

Заключение и перспективы

Эта статья систематически проверяет осуществимость и надежность метода заполнения вакуумной смолы при встроенной технологии печатной платы медной блокировки через эксперименты. Основные выводы заключаются в следующем:

-

Форма полости с использованием прямоугольника с выступами 1 мм из каждого угла (Форма c) эффективно предотвращает движение и вращение медного блока.

-

Использование высокотемпературной ленты в качестве пленки скрепления медного блока обеспечивает эффективность фиксации и облегчает последующее удаление.

-

Разница в высоте 20 мкм и 40 мкм между медным блоком и толщиной платы возможна, Но схема 20 мкм рекомендуется с точки зрения управления процессом.

-

Использование 43T-сетки для заполнения из двух проходной смолы обеспечивает достаточное и последовательное заполнение.

-

Горизонтальное размещение на лотках с укладками во время выпечки предотвращает дефекты заполнения, вызванные потоком смолы.

По сравнению с традиционным методом ламинирования для встраивания медных блоков, Метод заполнения вакуумной смолы предлагает значительные преимущества, включая более высокую эффективность, более низкая стоимость, Более высокая переработка, и пригодность для досок HDI. По мере того, как требования к термическому рассеянию в электронном оборудовании продолжают увеличиваться, Эта новая технология готова стать важным выбором процесса для производства высокого теплового рассеивания печатных плат..

Для инженеров -дизайнеров и специалистов по закупкам, ищущих высокие растворы для рассеивания тепловых рассеянных платежников, Рекомендуется участвовать в подробных дискуссиях с профессиональными Поставщики печатной платы. [Нажмите на эту ссылку Чтобы загрузить подробный отчет по производству продуктов нашей компании для оптимальных решений и технической поддержки, адаптированных к конкретным приложениям.]

Качественные поставщики услуг по производству печатных плат могут предлагать комплексные услуги от консультаций по проектированию до объема до производства до печатная плата, Обеспечение превосходного теплового характеристик продукта и сокращения времени на рынок.

ЛОГОТИП УГКПБ

ЛОГОТИП УГКПБ