Dans le monde des PCB (Circuit imprimé) fabrication, le perçage est un processus crucial qui affecte directement la connectivité électrique et les performances de la carte. Avec l’avancée continue de la technologie, le perçage mécanique traditionnel est progressivement remplacé par une technologie plus précise et plus efficace : le perçage laser. Cet article vous fera plonger en profondeur dans les mystères du perçage laser., y compris ses différences avec le forage mécanique, types courants, correspondance de cartes PCB avec des machines de perçage laser, diamètres de trous courants, et quatre processus de perçage au laser.

Forage au laser: Principes et avantages

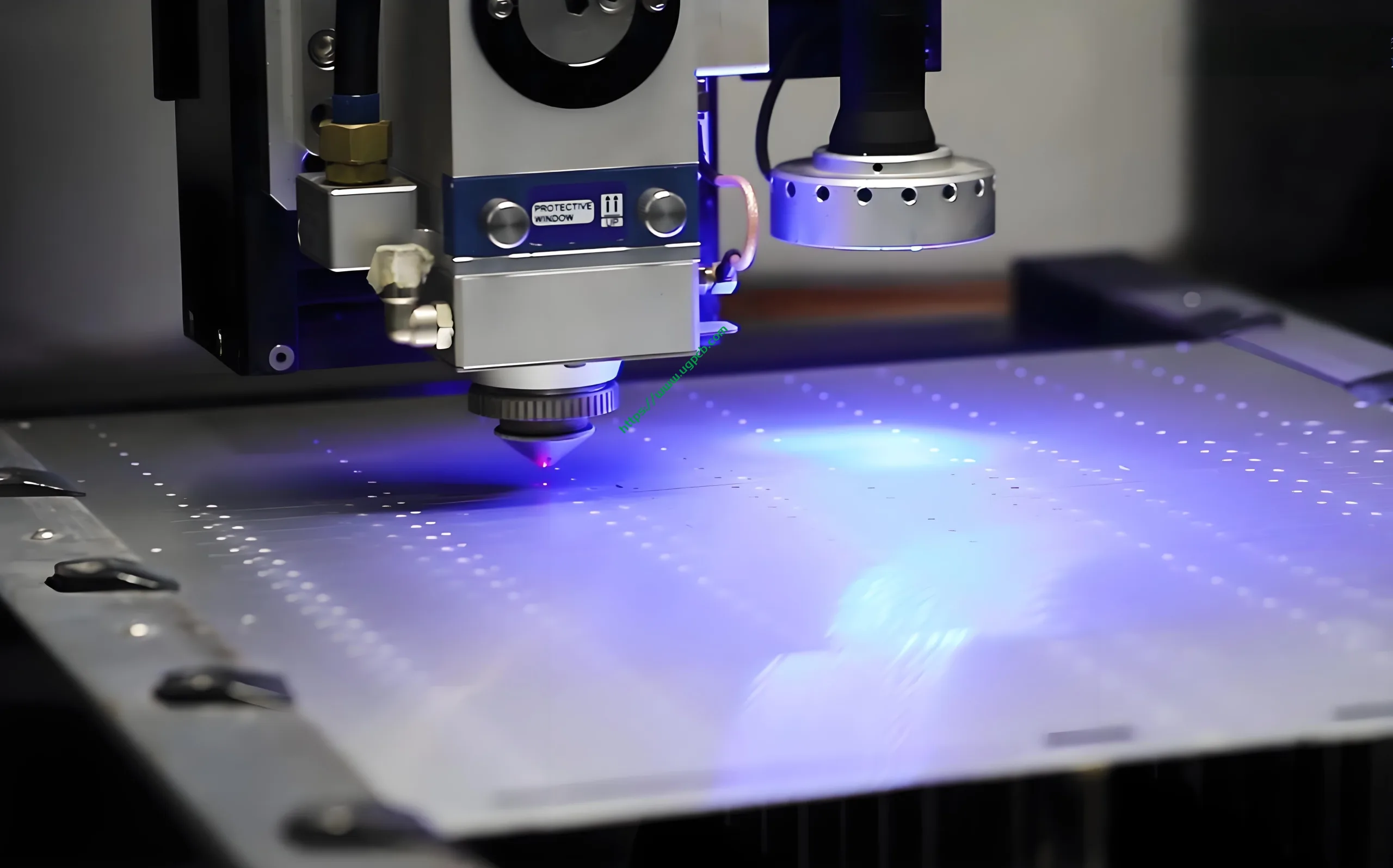

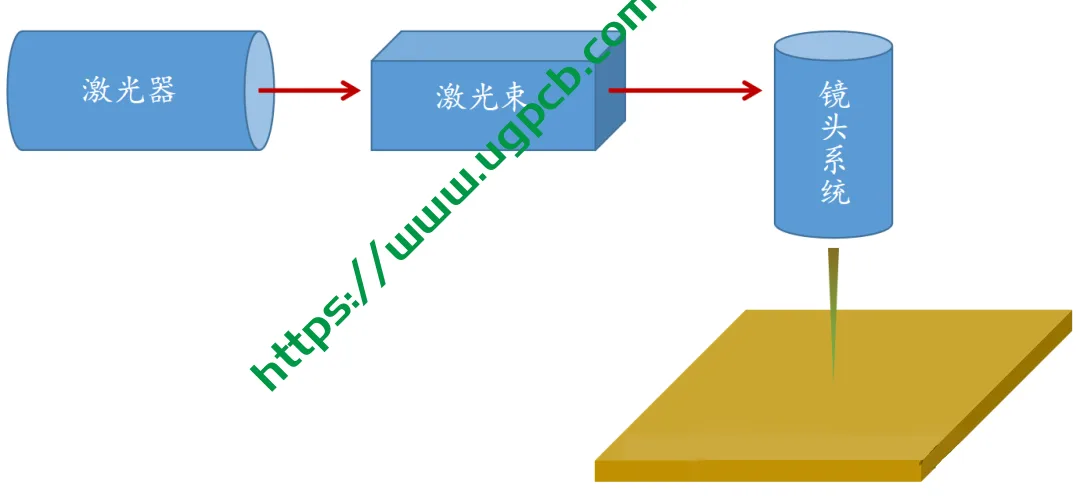

Forage laser, Comme son nom l'indique, utilise la haute énergie et la capacité de focalisation élevée d'un faisceau laser pour percer des trous à des endroits spécifiés sur une carte PCB. Ce processus ne nécessite pas de forets mécaniques traditionnels; plutôt, l'énergie du faisceau laser fait fondre et vaporise directement le matériau à l'endroit correspondant, formant ainsi des trous. Les principaux composants d'une perceuse laser sont le laser et le système de lentilles.. Le laser génère un faisceau laser à haute énergie, tandis que le système de lentilles est chargé de focaliser avec précision le faisceau laser sur l'emplacement spécifié sur la carte PCB.

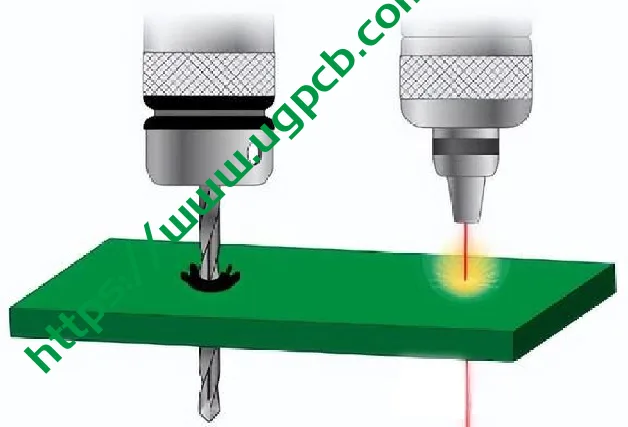

Par rapport au forage mécanique, Le perçage laser offre des avantages significatifs. Premièrement, en termes de diamètre de trou, le perçage au laser peut généralement atteindre 0,15 mm et moins, avec une profondeur ne dépassant généralement pas 0,127 mm, tandis que le perçage mécanique est généralement utilisé pour les diamètres de trous supérieurs à 0,15 mm. Cet avantage rend le perçage laser plus compétitif dans la fabrication de micro-trous. Deuxièmement, en termes de tolérance de trou ou de précision de la machine, le perçage laser atteint une précision de +/-15um, dépassant largement le PTH (+/-50un) et NPTH (+/-25un) précision du perçage mécanique. Enfin, le processus de production du perçage laser est plus court, avec une efficacité globale plus élevée et des coûts inférieurs.

Types courants de perceuses laser

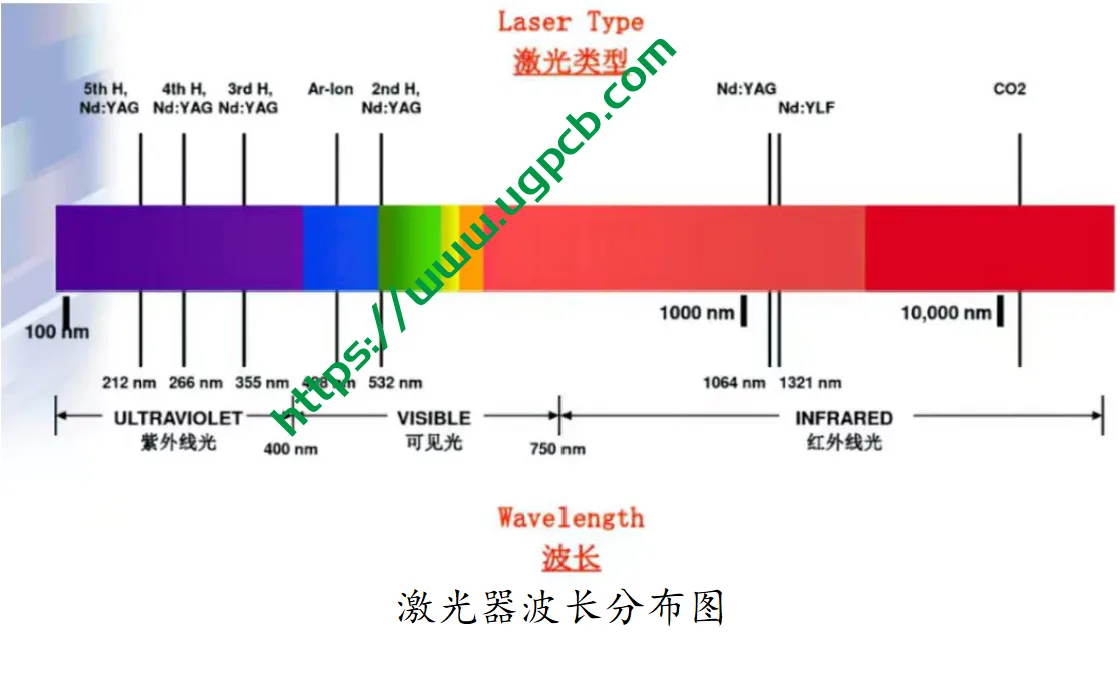

Les machines de perçage laser couramment utilisées dans l'industrie des PCB peuvent être classées en deux types en fonction de leurs sources lumineuses.: Perceuses laser UV nanoseconde d'une longueur d'onde de 355 nm et perceuses laser CO2 d'une longueur d'onde de 9 400 nm.

Les machines de forage laser UV utilisent la haute énergie des photons des lasers à courte longueur d'onde, utiliser le principe de l'ablation photochimique pour briser les longues chaînes moléculaires des matières organiques, former des micro-trous. Leurs principales caractéristiques incluent une production minimale de carbure, prétraitement simple pour le cuivrage des trous, et la possibilité d'enlever directement la feuille de cuivre sans prétraitement avant le perçage. D'autre part, Les perceuses laser CO2 utilisent principalement le principe de l'ablation photothermique, fusion, vaporiser, et éventuellement évaporer le matériau à travers des lasers à haute énergie pour former des micro-trous. Leur principale caractéristique est des vitesses de perçage rapides, mais les parois des trous peuvent contenir des résidus de carbure, nécessitant un pré et post traitement.

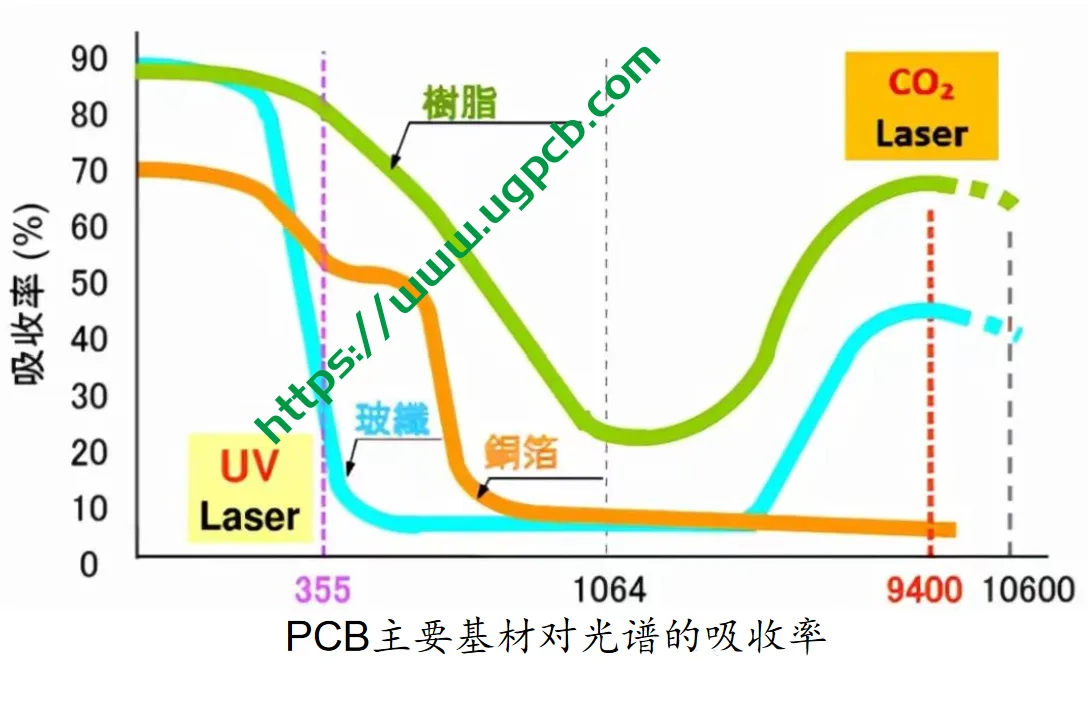

Faire correspondre les types de cartes PCB avec les perceuses laser

Les matériaux de base couramment utilisés dans les cartes PCB, comme une feuille de cuivre, résine, et fibre de verre, présentent des différences significatives d'absorbance spectrale pour différentes longueurs d'onde. La feuille de cuivre a une absorbance élevée pour les lasers UV mais une faible absorbance pour les lasers CO2; la résine a une capacité d'absorption élevée pour les UV et le CO2; et la fibre de verre a une absorbance plus élevée pour les lasers CO2. Donc, le choix de la longueur d'onde de la perceuse laser dépend principalement du type de matériau de la couche diélectrique.

Basé sur les types de cartes PCB, l'expérience correspondante pour les perceuses laser est la suivante: les planches souples conviennent aux perceuses laser UV; les panneaux durs conviennent mieux aux perceuses laser CO2; et pour les planches rigides-flexibles, Les perceuses laser UV ou CO2 peuvent être sélectionnées en fonction des conditions réelles.

Diamètres et processus courants de perçage au laser

Les processus de perçage au laser sont divers, avec perçage laser direct LDD/DLD, Ouverture de fenêtre en cuivre Conform Mask, Grande fenêtre grande ouverture de fenêtre, et la formation directe de trous sur la surface de la résine sont quatre processus courants.

Le perçage laser direct LDD/DLD est largement utilisé. Son principe de base consiste à former une surface noire ou brune fortement absorbant la lumière sur la carte PCB grâce à un traitement d'oxydation., augmentant ainsi l'énergie du faisceau du laser CO2 et formant directement des trous sur la feuille de cuivre ultra-mince et la surface en résine ou en PP. Ce processus est court, efficace, et rentable, ce qui en fait le choix privilégié pour la fabrication de micro-trous.

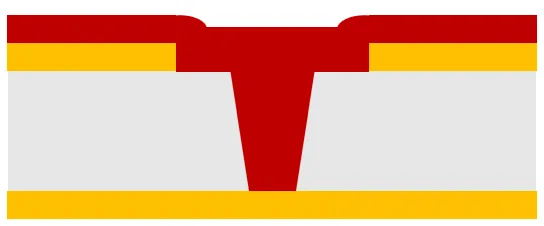

Le processus d'ouverture de fenêtre en cuivre Conform Mask implique une gravure pour ouvrir une fenêtre en cuivre avant le perçage au laser., avec la fenêtre en cuivre généralement plus petite que la taille de l'ouverture du trou laser pour obtenir une meilleure forme de trou. Par rapport au perçage laser direct, ce processus a un flux de travail légèrement plus long mais une efficacité laser plus élevée, adapté aux applications nécessitant une grande précision de forme de trou.

Le processus de grande fenêtre consiste à agrandir le diamètre de la fenêtre en cuivre jusqu'à une certaine taille supérieure à celle du tampon. (généralement autour de 0,05 mm), puis effectuer un perçage laser. Ce processus offre une plus grande liberté de choix et peut efficacement éviter les problèmes de désalignement provoqués lorsque le diamètre de la fenêtre en cuivre est le même que le diamètre du trou.. Cependant, il peut y avoir un phénomène de marche sur le disque troué, et certains clients interdisent l'utilisation de ce procédé.

Le processus de formation directe de trous sur la surface de la résine implique la gravure de la feuille de cuivre de surface après laminage du substrat ou du PP., puis effectuer un perçage laser. Ce procédé permet de percer des pas fins, mais la force de liaison entre le cuivre et la couche diélectrique après remplissage du trou est relativement faible, nécessitant une attention particulière.

Conclusion: Forage au laser, Inaugurant une nouvelle ère de fabrication de PCB

En tant que technologie révolutionnaire dans le domaine de la fabrication de PCB, le perçage laser remplace progressivement le perçage mécanique traditionnel grâce à sa haute précision, haute efficacité, et faible coût. Avec des progrès technologiques continus et des applications de plus en plus répandues, le perçage laser jouera un rôle encore plus important dans la fabrication de PCB, inaugurant une toute nouvelle ère.

LOGO UGPCB

LOGO UGPCB