ESD: The “Criminal invizibil” în fabricația electronică

Cercetările realizate de American ESD Association arată că industria electronică globală suferă pierderi economice de până la $9 miliarde anual din cauza descărcării electrostatice. Datele de la Institutul de Cercetare a Tehnologiei Industriale din Japonia dezvăluie în continuare faptul că în cazurile de eșec ale dispozitivului semiconductor, Reprezintă defecțiuni legate de ESD pentru 27%-33%. Ca cea mai mare sursă de electricitate statică, Corpul uman poate genera o tensiune statică de până la 35kV (Formula: V = q/c, Când capacitatea corpului uman este de aproximativ 100pf, O încărcare de 1μC poate produce o diferență de potențial electric de 10kV).

Sistem de prevenire și control în trei etape pentru energia electrică statică a corpului uman

- Prima linie de apărare: Sistem de îmbrăcăminte și încălțăminte de lucru (rezistență la suprafață: )

- A doua linie de apărare: Sistem de împământare a curelei de încheietură (curent de descărcare , constantă de timp )

- A treia linie de apărare: Sistem de control al mediului (Umiditatea zonei EPA: 40%-60% RH)

Un studiu de caz al unei întreprinderi japoneze a demonstrat că după implementarea acestor protecții pe trei niveluri, Rata de deteriorare a ESD a dispozitivelor IC a scăzut de la 0.12% la 0.003%. Parametrii de control cheie aderați pentru a include menținerea rezistenței totale la împământare în intervalul de acțiune .

Inovații în sistemele de monitorizare inteligentă

Cele mai recente alarme ESD cu bandă de mână utilizează tehnologia RFID, declanșarea alertelor audiovizuale dacă un operator se deplasează mai mult de 1.5 la metri distanță de stația lor de lucru. Datele dintr-o întreprindere din SUA au arătat că această tehnologie a redus incidentele ESD induse de erori umane de către 83%.

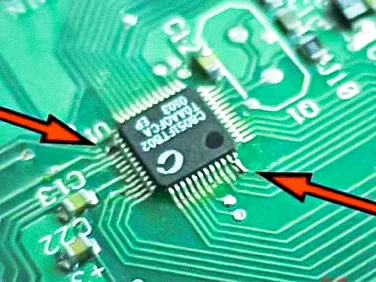

Conștientizarea calității: Bătălia de viață și de moarte peste patru zecimale

Conform standardului IPC-A-610H, Clasă 3 Produsele electronice necesită un unghi de umectare a lipitului și o grosime de lipit . Cu toate acestea, Abaterile aparent minore în producția reală pot declanșa eșecuri în cascadă:

| Tip de defecte | Standard admisibil (Clasă 3) | Creșterea probabilității de eșec |

|---|---|---|

| Articulație de lipit rece | 0% | 100% |

| Bilă de lipit | Diametru | 300% |

| Offset | de lățime de tampon | 450% |

Un caz clasic a implicat o fabrică de electronice auto în cazul în care a 0.02 Abaterea mm în imprimarea pastei de lipit a provocat un circuit deschis în modulul ECU în timpul testării la temperaturi joase la -40 ° C, în cele din urmă ducând la rechemarea 120,000 vehicule și pierderi care depășesc $230 milion.

Certificarea sistemului: The “Cod genetic” a întreprinderilor de fabricație

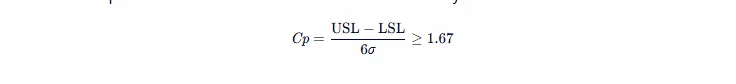

3.1 Salt cuantic în IATF 16949

Cerințele de control SPC în industria electronică auto Urmați formula:

3.2 Efectul fluturelor în managementul mediului

| Categorie | Eficiența tratamentului | Coeficient de costuri |

|---|---|---|

| Reciclarea drosurilor de staniu | 92% | 0.8 |

| Distilarea și regenerarea solventului deșeuri | 85% | 1.2 |

| Crizuarea și utilizarea de resturi PCB | 78% | 0.6 |

O întreprindere din Taiwan și -a optimizat fișa de date privind siguranța materialelor (MSDS) procese de management, reducerea costurilor de eliminare a deșeurilor periculoase de către 35% În timp ce obțineți un 30% stimulent fiscal.

Război chimic: Câmpul microscopic de luptă al MSDS Management

Puncte cheie de control pentru substanțe chimice utilizate frecvent în liniile de producție SMT:

| Substanţă | Punct de bliț (° C.) | Twa (mg/m³) | Idlh (ppm) |

|---|---|---|---|

| Alcool izopropilic | 12 | 400 | 2000 |

| Fluxul de roz | 93 | 5 | N / A |

| Spirit alb | -43 | 100 | 1000 |

O analiză a unui incident la o întreprindere coreeană a relevat faptul că eșecul de a stoca agenții de curățare în conformitate cu cerințele MSDS (Temperatura reală 28 ° C care depășește standardul 25 ° C) a dus la concentrații excesive de COV, declanșarea unei explozii și rezultând pierderi directe de $12 milion.

Practici zero defecte: Forma finală de gestionare a calității

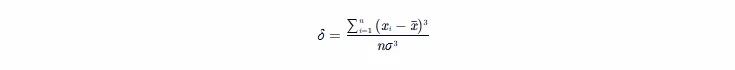

The “76 Frigidere” Incidentul la Haier Group a inițiat o revoluție cu defecte zero în industria producției de electronice din China. Sistemele moderne de detectare SPI folosesc formula: Pentru a monitoriza calitatea de imprimare a lipitului în timp real prin analiza Skewness. După implementarea inspecției viziunii AI, O întreprindere militară a redus ratele de alarmă false AOI de la 15% la 0.7% și îmbunătățirea eficienței detectării de către 300%.

Pentru a monitoriza calitatea de imprimare a lipitului în timp real prin analiza Skewness. După implementarea inspecției viziunii AI, O întreprindere militară a redus ratele de alarmă false AOI de la 15% la 0.7% și îmbunătățirea eficienței detectării de către 300%.

Concluzie: Punctul singular al evoluției calității

În epoca industriei 4.0, Protecția ESD a avansat în stadiul monitorizării echilibrului de ionizare în timp real, şi Managemeni de calitatea intrat în epoca întreținerii predictive AI. Principiul principal al Fabricile PCBA, reprezentat de UGPCB, rămâne neschimbat: un angajament neclintit față de fiecare 0.01 toleranță mm și zero pentru fiecare 0.1% defect, care a contribuit la strălucirea industriei de fabricație electronică.

LOGO UGPCB

LOGO UGPCB

My spouse and I absolutely love your blog and find nearly all

of your post’s to be what precisely I’m looking for. Does one offer

guest writers to write content available for you? I wouldn’t mind composing a post or elaborating on a number of the subjects you write with regards to here.

Again, awesome web log!