Introducere: Rolul critic al tensiunii stencilului în fabricarea SMT

În lumea condusă de precizie a Ansamblu PCB, Tensiunea șablonului reprezintă un parametru fundamental care influențează direct calitatea imprimării pastei de lipit și fiabilitatea produsului final. În ciuda semnificației sale, confuzia persistă în întreaga industrie a produselor electronice cu privire la locația adecvată pentru măsurarea tensiunii - față sau spate.

Datele industriei dezvăluie că 87% a întreprinderilor producătoare de electronice utilizează în mod constant testarea din spate ca metodologie standard, menținând în același timp specificațiile de tensiune peste 35N/cm pentru noi șabloane și minim 25N/cm pentru șabloanele în serviciu activ.

Înțelegerea elementelor fundamentale ale tensiunii stencil

Ce este Tensiunea Stencil?

Tensiunea șablonului se referă la forța pe unitatea de lungime pe care o poate rezista o suprafață a șablonului, măsurată de obicei în Newtoni pe centimetru (N/cm). Acest parametru cuantifică gradul de încordare a rețelei șablonului, influențând direct caracteristicile de eliberare a pastei și consistența imprimării pe tot parcursul ansamblu SMT proces.

Impactul critic asupra calității imprimării SMT

Tensiunea adecvată a șablonului asigură un contact optim între șablon și PCB suprafețele tamponului, facilitând depunerea precisă a pastei de lipit. Conform ghidurilor IPC-7525A, măsurarea inadecvată a tensiunii reprezintă un factor principal care contribuie la defectele de imprimare la densitate mare Proiecte PCB.

Datele din industrie indică că șabloanele cu valori ale tensiunii care scad sub 25N/cm experimentează a 300% creșterea defectelor de imprimare, inclusiv puntea de lipit, pasta insuficienta, și probleme de dezaliniere care compromit PCB fiabilitate.

Frontul vs. Dezbatere de testare din spate

Metodologia de testare frontală

Testarea frontală implică măsurarea tensiunii de pe suprafața de imprimare care intră în contact cu PCB-ul în timpul procesului de aplicare a pastei de lipit. Susținătorii susțin că această abordare reflectă cel mai precis condițiile operaționale care afectează eficiența transferului pastei.

Cu toate acestea, există limitări semnificative:

-

Risc de deteriorare a deschiderilor gravate cu precizie

-

Potențială contaminare a suprafețelor de imprimare critice

-

Incoerență în măsurare din cauza tratamentelor de suprafață

Avantajele testării din spate

Testare pe spate, efectuate pe suprafata neimprimata (partea racletei), a apărut ca metodologie preferată de industrie bazate pe considerații practice și atenuarea riscurilor.

Sprijin principiile fizice această abordare: tensiunea reprezintă o proprietate intrinsecă a materialului distribuită în întreaga plasă a șablonului. Măsurătorile efectuate de pe oricare dintre suprafețe ar trebui, teoretic, să producă rezultate identice în limitele toleranțelor standard de măsurare.

Beneficiile practice includ:

-

Eliminarea riscului de deteriorare a suprafeței de imprimare

-

Condiții de măsurare consistente

-

Întreruperea minimă a producției

-

Compatibilitate cu echipamente automate de testare

Analiza standardelor IPC

IPC-7525B: Ghid de proiectare a șablonului

Standardul IPC-7525B stabilește cerințe fundamentale pentru fabricarea șablonului și asigurarea calității, dar menține ambiguitatea deliberată cu privire la protocoalele specifice locației de testare. Standardul pune accent pe menținerea tensiunii pe toată durata de viață a șablonului, evitând în același timp mandatele prescriptive ale locației de testare.

Interpretare și implementare în industrie

în timp ce Standardele IPC să ofere cerințe de performanță mai degrabă decât specificații procedurale, cele mai bune practici din industrie au stabilit cadre clare de implementare. Principalii producători de electronice și furnizori de șabloane au dezvoltat protocoale de testare standardizate aliniate cu obiectivele de calitate IPC, abordând în același timp constrângerile practice de producție.

Procedura standard de testare: Metodologia în cinci etape

Pregătire și calibrare

-

Configurarea mediului: Poziționați șablonul orizontal pe o suprafață stabilă

-

Pregătirea suprafeței: Curățați zonele de măsurare pentru a elimina contaminarea

-

Calibrarea instrumentului: Verificați calibrarea tensiometrului folosind standarde de referință

Protocol de măsurare

Implementați metoda de măsurare în cinci puncte:

-

Patru locații de colț (15-20cm de marginile cadrului)

-

O singură poziție centrală

-

Presiune de aplicare constantă

-

Aliniere paralelă cu orientarea plasei

Masă: Procedura standard de testare a tensiunii stencilului

| Pas | Acţiune | Caietul de sarcini | Verificarea calității |

|---|---|---|---|

| 1 | Pregătirea suprafeței | ISO 14644-1 Clasă 7 mediu | Inspecție vizuală |

| 2 | Configurarea tensiometrului | Certificat de calibrare valabil | Verificare la punctul zero |

| 3 | Măsurarea punctului | 5 locații pe șablon | Presiune de contact constantă |

| 4 | Înregistrarea datelor | 0.1Rezoluție N/cm | Documentare în timp real |

| 5 | Analiza Rezultatelor | Comparați cu criteriile de acceptare | Monitorizarea tendințelor |

Criterii de acceptare și luare a deciziilor

Șabloane noi trebuie să demonstreze valori de tensiune care depășesc 35 N/cm cu o variație mai mică de 5 N/cm între punctele de măsurare. Șabloane de producție activă menținerea tensiunii peste 25 N/cm rămâne adecvată pentru utilizare în continuare, în timp ce cele care se încadrează sub acest prag necesită înlocuire imediată pentru a asigura standardele de calitate PCB.

Tehnologii și metodologii avansate de testare

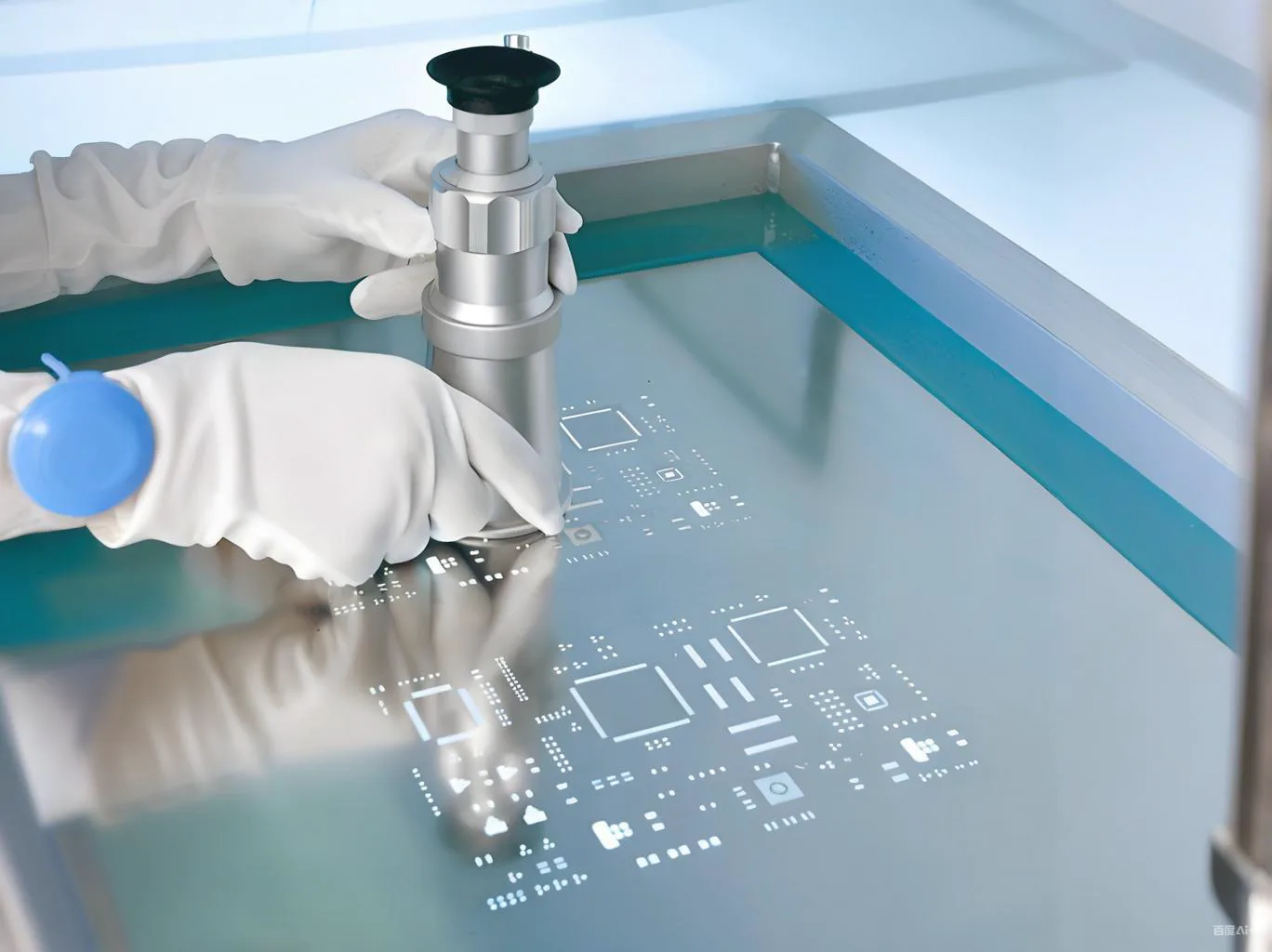

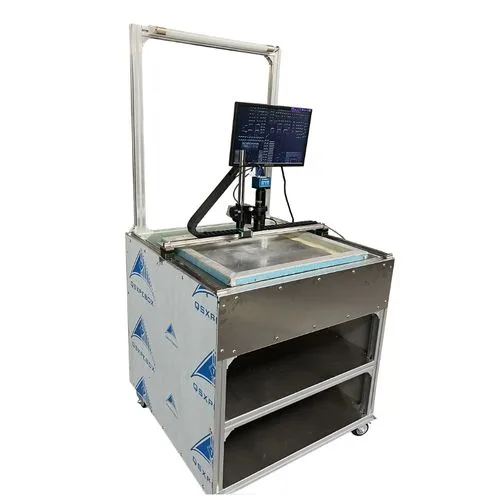

Sisteme automate de monitorizare a tensiunii

Industrie 4.0 inițiativele au condus la dezvoltarea sistemelor integrate de management al șablonului:

-

Maparea automată a tensiunii

-

Achiziție de date în timp real

-

Algoritmi de înlocuire predictivă

-

Integrare geamănă digitală

Aplicații de stencil specializate

Tehnologii avansate de stencil inclusiv șabloane electroformate, suprafețe nanoacoperite, şi configurații de proiectare în etape necesită abordări de testare modificate. Producătorii ar trebui să se consulte cu furnizorii de șabloane pentru a stabili protocoale de testare specifice aplicației, care să mențină integritatea măsurătorilor, în același timp cu caracteristicile structurale unice..

Cadrul de implementare și cele mai bune practici

Integrarea managementului calitatii

Gestionarea reușită a tensiunii șablonului necesită o integrare completă în sistemele de management al calității:

Cerințe de documentare:

-

Înregistrări de urmărire pe durata vieții cu șablon

-

Programe regulate de calibrare

-

Certificari de formare a operatorilor

-

Date de control statistic al procesului

Întreținere preventivă:

-

Verificare programată a tensiunii

-

Planificarea progresivă a înlocuirii

-

Analiza modului de eșec

-

Inițiative de îmbunătățire continuă

Instruirea si Certificarea Personalului

Competența operatorului influențează direct fiabilitatea măsurătorilor și consistența procesului. Implementează programe structurate de formare care acoperă:

-

Fundamentele teoriei tensiunii

-

Manevrarea corectă a instrumentelor

-

Standardizarea tehnicii de măsurare

-

Abilități de interpretare a datelor

-

Metodologii de depanare

Studiu de caz: Realizarea excelenței în producție

Un producător de top de electronice pentru automobile a implementat testarea standardizată a tensiunii pe spate a șablonului în unitățile de producție globale, obținerea unor îmbunătățiri remarcabile ale calității:

Indicatori cheie de performanță:

-

Defecte legate de tensiunea stencil reduse cu 68%

-

Durata de viață a șablonului extins la 80,000 cicluri

-

Consecvența calității imprimării a fost îmbunătățită 98% indicele de capacitate

-

Costurile anuale de achiziție de șabloane reduse cu 32%

Factori de succes:

-

Implementarea metodologiei de testare unificată

-

Echipament avansat de monitorizare a tensiunii

-

Certificare cuprinzătoare a operatorului

-

Deciziile de înlocuire bazate pe date

Concluzie și recomandări

Testarea tensiunii cu șablon reprezintă o activitate critică de asigurare a calității în fabricarea SMT, influențând direct performanța tipăririi pastei de lipit și fiabilitatea produsului final. În timp ce standardele IPC stabilesc cerințe de performanță fără a specifica locațiile de testare, Consensul industriei favorizează cu tărie metodologia de testare back-side bazată pe considerații practice și principii de management al riscului.

Recomandări de implementare:

-

Stabiliți protocoale standardizate de testare back-side

-

Implementați programe regulate de calibrare pentru echipamentele de măsurare a tensiunii

-

Dezvoltați sisteme cuprinzătoare de urmărire a ciclului de viață al șablonului

-

Integrați monitorizarea tensiunii în controlul statistic al procesului

-

Oferiți pregătire și certificare continuă a operatorilor

Ca componente electronice continuă spre miniaturizare și complexitate crescută, gestionarea precisă a tensiunii șablonului devine din ce în ce mai critică pentru succesul producției. Implementarea protocoalelor robuste de testare asigură o calitate constantă a imprimării, reduce ratele de defecte, și optimizează utilizarea șablonului pe tot parcursul Fabricarea PCBA proces.

LOGO UGPCB

LOGO UGPCB

Când să verificați tensiunea șablonului Ziua de calibrare o dată sau de două ori ?

Buna ziua, dacă aveți întrebări, vă rugăm să lăsați un mesaj în secțiunea de mesaje a site-ului nostru, sau trimite un e-mail direct la sales@ugpcb.com. De asemenea, puteți comunica în timp real prin WhatsApp la adresa +86 13544128719 pentru a obține suport tehnic profesionist. Vă mulțumim pentru atenția acordată, și sunteți binevenit să vizitați site-ul nostru frecvent pentru a obține cele mai recente știri și informații!